基于Halcon的移相器铁氧体圆棒外形尺寸测量方法研究

宋继湘,刘泉,谭芳芳,陈文昊

(湖南航天天麓新材料检测有限责任公司智能检测装备分公司,长沙 410000)

引言

相控阵雷达具有波束扫描快、波形控制灵活、易于全固态化和可靠性高等优点,自20世界60年代初问世以来,在地基、空基、海基以及天基雷达中得到广泛应用,代表了现代雷达的主要发展方向。天线阵面是相控雷达的核心部件,它的作用是保证相控阵天线电性能的实现。而铁氧体移相器是天线阵面的核心部件,它的作用是完成波束转换和扫描的功能。铁氧体移相器不仅应用于相控阵雷达,另外,在微波测试系统、微波通信等领域也有较多应用。其中互易圆极化移相器由金属化铁氧体圆棒、磁轭、匹配变换器、激励线圈、驱动电路等构成,移相器为批量生产器件,其各零件装配精度要求极高,但移相器装配多使用粘结、缠绕等工艺,装配精度不可控,故需要高精度外形检测技术及装置对移相器各部件的各个尺寸进行精准测量。

传统的移相器铁氧体圆棒外形尺寸测量主要靠人工,检测人员采用游标卡尺、圆跳动测量仪对移相器进行尺寸测量和形位公差测量,检测效率低,检测精度低,检测效果比较依赖检测人员的经验和责任心。一旦人工检测未发现产品尺寸或形位公差不合格,产品精度达不到设计要求,会导致雷达可靠性的较低,造成巨大损失。

针对上述问题,本文拟采用通过机器视觉的方法,利用相机对移相器铁氧体圆棒进行采图,然后利用Halcon算法库对移相器进行图像处理,从而对各个尺寸进行精准测量。

1 视觉检测方法

1.1 视觉系统

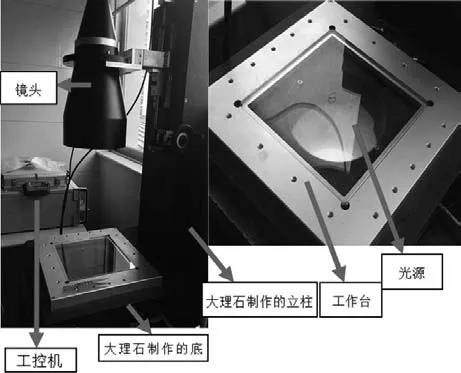

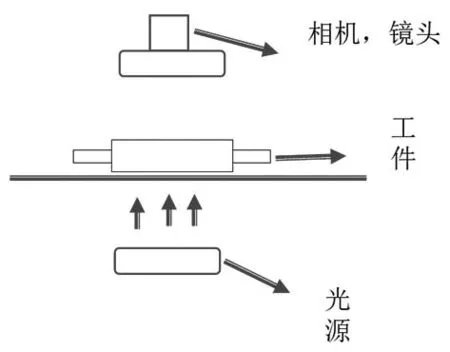

移相器铁氧体圆棒包含多种尺寸型号,外形如图1所示,对长度为107 mm的移相器铁氧体圆棒进行视觉系统设计,其设计结构原理图如图2所示,图中立柱和底座必须垂直性很好,垂直度保持在0.01 mm以内,夹持镜头的夹具必须刚性很好,保证长时间不易变形。该系统主要包括相机、镜头、光源、工控机,系统中相机采用2 000万像素的CCD相机,镜头采用远心镜头、光源采用面阵白光源,以背光的方式进行打光[1], 其示意图如图3所示

1.2 视觉测量方法

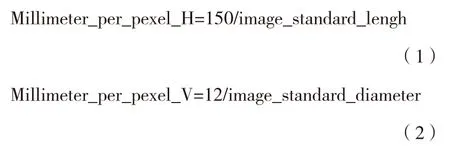

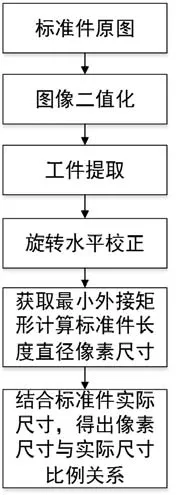

1)尺寸测量标定

为了得出像素尺寸与实际尺寸的比例映射关系,需要采用标准件进行标定[2],标准件采用直径为12 mm,长为150 mm的圆柱体,如图4所示。标定方法流程图如图5所示,通过上述视觉系统,对标准件进行图像采集,然后对图像进行处理,提取标准件并进行旋转消除倾斜角度,保证标准件在图像中保持水平状态,从而计算出标准件在图像中的长度和直径,分别记为image_standard_lengh和image_standard_diameter,由标准件的实际尺寸和图像尺寸可以计算出图像中水平方向与垂直方向每个像素代表多少毫米[3],计算公式如下:

图1 工件

图2 结构原理图

2)图像处理方法

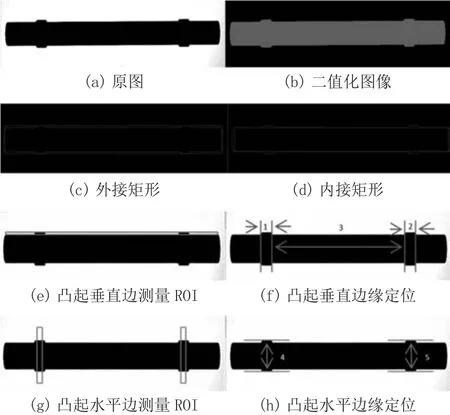

通过图像处理得到工件的像素尺寸流程图如图6所示,移相器铁氧体圆棒在上述视觉系统获取原图,如图7(a)所示,采用基于灰度值分割方法对图像进行分割,在halcon中先利用算子threshold(Image,Regions, 0, 60)对图像进行二值化,然后利用算子connection(Regions, ConnectedRegions) 与 算 子 select_shape(ConnectedRegions, SelectedRegions, 'area', 'and',300000, 9999900)提取出测量工件区域,利用算子smallest_rectangle2(SelectedRegions, Row, Column, Phi, Length1,Length2)获取工件倾斜角度,并由提取出的工件区域与原图利用算子reduce_domain(Image, SelectedRegions,ImageReduced)将工件提取出来,再后对工件进行水平旋转,从而保证工件在图像中处于水平状态。旋转采用如下算子hom_mat2d_identity(HomMat2DIdentity),hom_mat2d_rotate(HomMat2DIdentity, -Phi, Column, Row,HomMat2DRotate),affine_trans_image(ImageReduced,ImageAffineTrans, HomMat2DRotate, 'constant', 'false')。

图3 测量示意图

图4 标准件

图5 标定流程图

图6 像素尺寸获取流程图

对旋转后的图像再次利用threshol、connection、select_shape三个算子将工件提取出来,然后利用算子smallest_rectangle1(SelectedRegions1, Row1, Column1, Row2,Column2)即可得到工件的最小外接矩形,如图7(c)所示,并输出矩形右上角和左下角行列坐标,则工件像素长度为:

结合上述由标准件标定所得的Millimeter_per_pexel_H与Millimeter_per_pexel_V,即可以计算得到工件长度如下:

利用算子inner_rectangle1(SelectedRegions1, Row11,Column11, Row21, Column21)可以得到工件最小内接矩阵,如图7(d)所示,同时得到矩形右上角和左下角行列坐标,则工件的小外径像素直径为:

因此小外径实际尺寸为:

图7 处理结果图像

由最小外接矩形和最小内接矩形算子获取的两个矩形右上角和右下角点的行列坐标位置,结合算子gen_rectangle2(Rectangle3, Row1+(Row11-Row1)/2,Column11+(Column21-Column11)/2, 0, (Column21-Column11)/2,(Row11-Row1)/2)生成一个测量 区域ROI,如图7(e)所示,最后利用算子gen_measure_rectangle2和算子measure_pairs(ImageAffineTrans, MeasureHandle, 1,30, 'all', 'all', RowEdgeFirst, ColumnEdgeFirst, AmplitudeFirst,RowEdgeSecond, ColumnEdgeSecond, AmplitudeSecond,IntraDistance, InterDistance),可以准确定位到工件上侧凸起垂直方向的两对边缘,利用算子gen_contour_polygon_xld 将定位到的边准确画出来,如图7(f)所示。测量算子同时可以获取两对边缘中心处行列坐标、一对边的间距IntraDistance,即图7(f)图中所标记的1和2两处,以及连续两对边之间相邻的距离InterDistance,即图7(f)中所标记的3。利用获取的凸起垂直边缘中心的位置行列坐标,与算子gen_measure_rectangle2结合,生成凸起水平边缘测量区域ROI,如图7(g)所示,同样利用测量算子可以得到凸起的水平边缘中心行列坐标,最后利用各坐标,可以得到凸起水平边的像素间距,如图7(g)中4,5标注所示,结合标定所得的Millimeter_per_pexel_H与Millimeter_per_pexel_V,即可以将像素尺寸转换成工件的实际尺寸。图7(h)凸起水平边同样可以由算子gen_contour_polygon_xld结合测量算子获取的边缘中心坐标所画。总之,利用上述方法获取各位置坐标,彼此结合,可以将工件所需测量尺寸均准确计算出来。

2 结果分析

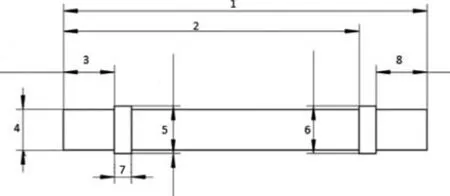

为了验证该方法准确性,选取移相器铁氧体圆棒5件,由人工利用游标卡尺以及上述视觉方法两者进行测量,主要测量需求尺寸示意图如图8标注所示,测量结果进行对比,对比表格如表1。

图8 工件测量需求示意图

由表1各尺寸测量偏差可以看出,该视觉方法能够准确测出工件各位置尺寸,且精度比人工测量要更精确,操作更简单方便。

3 结论

本文提出了一种基于机器视觉的铁氧体圆棒外形尺寸非接触式测量方法,并跟人工测量进行了实验比对,试验结果表明,视觉测量和人工测量二者偏差相差最大值为0.025,在测量精度允许范围以内,表明该方法完全能够取代人工实现圆棒外形尺寸测量,同时提升零件现场加工-检测过程的自动化及信息化,提高检测效率,保证检测精度,为无人化加工车间、现代智能制造生产模式奠定基础。

表1 测量结果对比表