火炮系统防冲击、防振动高低温湿热环境射击试验箱设计

陈蕊,万先锋,黄少保,程靖,孙兵

(1.西安昆仑工业(集团)有限责任公司,西安 710043; 2.广州克莱美特仪器设备科技有限公司,广州 511458)

引言

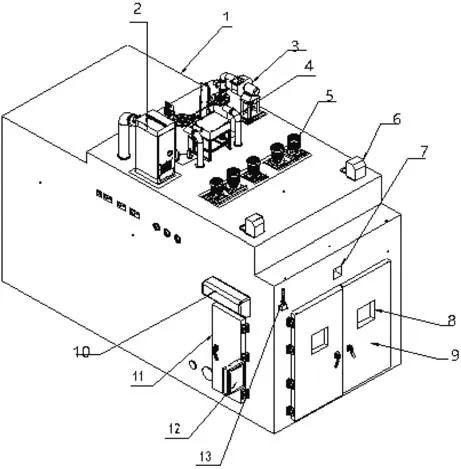

常规环境试验箱是用来考核试件在高低温、湿热情况下试件的性能情况,对环境箱来说属于静态试验,而火炮系统高低温、湿热环境试验箱是考核火炮自动机在高低温、湿热环境火炮系统的作战能力情况[2]。高低温、湿热环境试验箱箱内温度高温达100 ℃,低温达零下-70 ℃,火炮自动机在极限温度储存一定时间后进行实弹射击试验,根据火炮性能参数,在实弹射击过程中,火炮后坐力最大可达8 t以上,安装火炮台体基座振动加速度达几G以上,同时在实弹射击过程中伴随出现弹壳抛落可能击中箱体内壁现象,火炮射击窗口及箱体前壁长时间受高温火焰烧蚀,材料表面会出现老化烧蚀现象,由于是实弹射击步入式射击环境箱,受收弹工事、射击安全限制,与常规步入式环境箱不同的是,该环境箱体需嵌入试验靶场——射击靶道,系统蒸发器、加热器、风机、加湿器等需安装于环境箱顶部[3,4],箱顶负载较大,在实弹射击过程中,箱体振动严重,同时,火炮实弹射击后产生大量有毒有害气体在箱体内部,箱体内部仅前方有射击窗口,火药气体无法及时排放,工作人员无法进入箱体进行操作;鉴于上述情况,我们设计一套专门用来防冲击、振动环境试验箱如图1所示。

1 防冲击、防振动高低温湿热环境射击试验箱设计

1.1 防冲击振动整体支撑框架结构设计

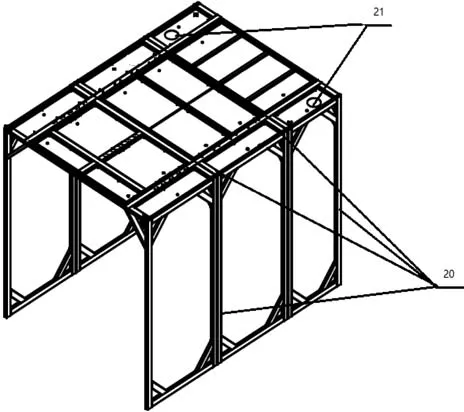

防冲击振动整体支撑框架结构采用3 mm璧厚的80 mm×40 mm矩形管焊接而成,整体框架为长3 630 mm、宽2 680 mm、高2 710 mm倒“U”型结构,防冲击振动内部通道骨架支撑架结构图如图2,框架由梁柱结构组成,左右两侧分别采用6根矩形管垂向支撑,顶部分别由横向6根纵向4根矩形管交错焊接并与左右两侧支撑管一一对应焊接而成,根据结构应力计算分析,系统承载能力大于2 t,而用于安装顶部制冷蒸发器、除湿蒸发器、加热器等设备总质量约1 t,系统承载能力远大于负载。根据设备安装位置采用不同尺寸槽钢连接成网格结构,防冲击振动整体框架结构与环境箱地面支撑钢板固联,形成不可移动整体结构,与之相对应支撑管支柱与横梁焊接点增加加强筋,以提高整体框架的刚度及抗振能力,防冲击振动整体支撑框架结构为制冷蒸发器、除湿蒸发器、加热器等设备提供安装平面,同时提高箱体整体防冲击振动能力。

1.2 防冲击振动保温围护结构设计

防冲击振动保温围护结构四壁与顶层保温围护结构采用0.7 mm厚喷塑镀锌彩色钢板 + 150 mm厚硬质聚氨酯泡沫+ 2 mm 304不锈钢板+3 mm 304不锈钢板,2 mm为里层内板,底部、四壁2 mm板以及防冲击整体支撑框架矩形管整体结构采用满焊模式构成整体框架,此保温围护结构框架嵌入某射击靶道后,形成不可移动的整体框架部分,3 mm不锈钢复合拼装板通过螺接方式安装于2 mm里层内板上,“3+2”整体结构起到射击时防止弹壳抛落冲击箱体内胆造成箱体损坏作用。弹壳冲击损坏箱体内壁,更换其中损坏的3 mm不锈钢复合拼装板即可,对整体结构无影响。箱体底板整体厚度为150 mm,内箱第一层为3 mm厚SUS304防滑不锈钢板。第二层为2 mm厚SUS304不锈钢板,模式同四壁“3+2”mm不锈钢模式,便于更换;第三层为10 mm厚环氧隔热板,第四层为承重木方,木方与木方之间间隔860 mm,间隔之间采用隔热防火聚氨酯泡沫填充作为箱体底板保温层,外板为1.5 mm厚彩钢板。箱体底板承载能力为3 000 kg/m2。

图1 防冲击振动环境试验箱整体布局图

图2 防冲击振动内部通道骨架支撑架结构图

1.3 防弹措施,前方防弹板设计

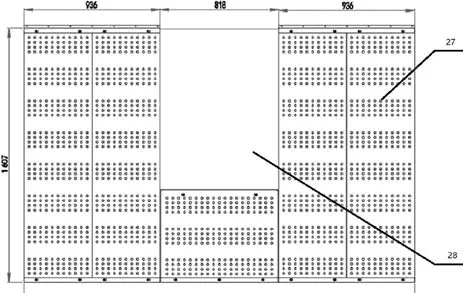

防弹板整体宽度与内箱一样,宽度2 690 mm,高度1 607 mm,中间为射击窗口,防弹板整体框架厚度约40 mm,共由5块厚度为3 mm SUS304不锈钢板加工成“U”框架块,然后拼接而成,防弹板底部采用2 690 mm长U型槽,U型槽与箱体前壁固接,将5块U型框架块卡入U型槽即可达到底部固定作用;左右“U”型块上部通过Z型连接板与箱体前壁连接,Z型连接板一端与箱体前壁连接,一端与“U”型块上端连接;中间U型块直接通过螺钉与前端连接。实弹射击时,如果大面积被冲击碰撞损坏,可直接更换整体防弹板,个别损坏更换其中某块即可, 保证了“3+2”结构不易变形。钢板上设计几排直径为3 mm圆形排孔,圆形排孔是为了保证在箱内温度急剧变化的情况下防弹板温度的均匀性,防止防弹板凝露、结霜现象发生。如图3所示。

射击窗口长时间受火药气体冲击出现老化烧蚀现象,本案采取模式为,在射击窗口四周增加一圈厚度为2 mm U 型板,U型板通过螺接方式固定于射击窗口四周,当火炮射击一定弹药U型板烧蚀严重时,及时更换即可,起到保护整体箱体作用。

1.4 监控装置

图3 前方防弹板示意图

在试验箱后端正上方安装监控装置,在射击前可清晰监控箱体内情况,同时可监控射击过程火炮运行情况,监控装置选用海康威视摄像头,性能指标为:CCD像素大于200万;高解析度大于470 TVL;分辨率:1 920×1 080;电动变焦镜头大于10倍变焦;红外夜视功能大于50 M,双驱动镜头,信噪比大于48 dB。考虑到工作室内的恶劣条件,-70~+100 ℃,系统为摄像头配备了专用保温防护罩装置。护罩机身采用铝合金材质,周围安装电加热丝,护罩上端安装散热风扇,当防护罩内部温度低于5 ℃时,加热器开始工作,内部温度升高, 温度高于45 ℃时,风扇启动工作,使内部摄像头温度永远维持在5~40 ℃之间,确保摄像头的稳定可靠工作。

1.5 烟雾检测、烟雾排放系统设计

烟雾检测系统安装于箱体侧壁,火炮系统实弹射击后箱体产生大量有毒可燃气体,主要成分为CO、H2,当CO、H2达到一定浓度,会引起爆炸现象。本案引用济南瀚达电子科技有限公司HD-T600型气体探测器,配套HD-C/K型气体报警控制器,探测器采用防爆结构,外壳采用铝镁合金外壳,进线口采用铜质镀铬材料。检测器采用催化燃烧型气体传感器,传感器由一组催化元件和一组检测元件组成,当气体扩散到传感器周围后,催化元件被气体还原发生无焰燃烧,同时检测元件根据燃烧的程度输出等比例信号,信号与气体浓度有一定的线性关系,探测器内部电路检测此信号并对信号进行处理,最后将处理信号调制成电流信号输出给控制器,控制器根据探测器传输的信号,经过处理、逻辑分析,以数字显示、声光报警的方式反应出来,工作人员可直接在控制器上查看箱体烟雾状况,当烟雾浓度达到预先设置的爆炸范围,检测装置报警,启动烟雾排放装置。

烟雾排放系统安装于火炮位置正上方箱体顶部左右两端,采用九州普惠CF(A)-2型多翼式离心通风机,通风机排风、抽烟、换气功率达1.1 kW,转速达2 800 t/min,流量为1 248~2 258 m/h; 前盖板与烟雾通道管一端通过螺接方式连接,另一端伸入箱体,控制按钮开关设置在试验箱总控制箱上,实弹射击时浓度达到设定值极限,启动烟雾排放装置,当箱体浓度值低于设定值下限时,关闭烟雾排放装置。

1.6 空气幕吹风系统

空气幕吹风系统安装于箱体侧壁检修门上部,本案采用绿岛风电加热空气幕吹风装置RM125-09-D型冷暖型。箱体保低温状态,工作人员出入维修门,空气幕吹风装置启动吹自然风。箱体保高温状态,工作人员出入维修门,空气幕吹风装置启动吹热风。这样确保箱体温度处于恒温状态。

1.7 联动控制系统设计

环境试验箱较普通环境箱不同,增加自动开合射击窗口、烟雾检测、烟雾排放、监控装置、空气幕吹风装置、整个试验箱通过集中控制,控制各系统工作状态。

当火炮系统装弹药保温结束,启动自动开合射击窗口进行射击,火炮系统膛内未有弹药,射击窗口关闭,膛内有弹药,射击窗口无法关闭,显示故障信息,进行排故,直至膛内未有弹药,射击窗口方可关闭。

根据烟雾爆炸范围,对烟雾检测装置设置报警范围,当烟雾检测值在设置报警范围内,烟雾检测系统提示报警信息,系统自动启动排烟装置,当烟雾检测值在设置报警下限或者上限,系统自动关闭排烟装置。烟雾排放装置也可手动开关,当检测装置出现故障时,可根据实际情况随时开关,即实弹射击前打开烟雾排放装置,烟雾排放结束,关闭即可。系统控制方式采用基于PLC控制来实现。

2 结论

该环境试验箱采用了防冲击振动保温围护结构,防冲击振动整体框架结构等措施,避免了火炮射击过程中的冲击振动损坏箱体和系统制冷、加热等配套设施。箱体采用了烟雾检测、烟雾排放系统,避免了射击产生有毒、易燃气体带来的操作人员中毒、爆炸现象发生,保证了射击的安全性。空气幕吹风装置保证了箱体高低温温度的稳定性。监控装置保障了射击时人员的安全性,同时可检测火炮射击过程运行及故障情况。此外,设计的自动开合射击窗口,避免了火炮在装有弹药情况下人员手动开合带来的安全隐患,锁门装置加强了环境舱温度的密闭性,降低了环境舱故障率,提高了环境舱使用寿命;防热冲击装置,保障了窗口的密闭性的同时提高了窗口的使用寿命;联动控制模式实现了射击窗口与火炮控制联动控制这一功能,即保障了武器系统的安全射击又保障了环境舱的安全。

目前,该环境试验室已开展多项火炮系统实弹射击试验,试验箱工作可靠,使用方便,为后续同类非标设备设计提供思维借鉴。