碱水热处理对生物医用金属镁降解性能的影响

李柯婷,罗玉梅,王清会,李智

(1.成都医学院 药学院,成都 610500; 2.南部县人民医院 药械科,南充 637300)

引言

最近几十年,科学家们努力研究开发可降解植入材料替代在长期使用中表现出严重缺陷的永久性植入材料[1]。具有高的比强度,良好生物可降解性和生物相容性的镁及其合金用于植入材料引起了人们的广泛关注[2]。可降解植入物对有机体应是无毒,并且能对周围的组织提供充足的力学支撑直到组织完全愈合,降解不会引起严重的炎症或免疫反应。尽管镁及其合金满足了其中一些要求,但在体液环境中腐蚀较快,失去力学强度和皮下氢气的累积使得植入失败。通过表面改性能提高可降解植入物的耐腐蚀性能。例如阳极氧化、离子注入、微弧氧化、激光表面处理、氟处理、聚合物涂层等[3]。在所有这些表面改性技术中,化学处理是最简单、经济,能制备均匀且粘附力较好的网状结构涂层。对于金属生物材料常用碱水热处理来进行表面改性[4]。镁及其合金在NaOH水溶液之类的碱性溶液中浸渍处理后,在相对高温高压的反应环境中,在表面生成Mg(OH)2涂层。前期研究表明热处理可以降低镁及其合金的腐蚀率[5-7]。化学转化膜层的形成一般受溶液浓度、处理时间、溶液温度等因素的影响。目前只通过单纯的浸泡,采用NaOH在镁合金上制备Mg(OH)2转化膜,其制备主要集中研究NaOH浓度和处理时间。为了获得最佳的工艺参数,本文采用正交试验方法通过碱热处理,在热轧纯镁表面制备Mg(OH)2涂层,研究碱热处理温度,氢氧化钠浓度,碱热处理时间三个关键工艺参数对降解性能的影响。为镁及其合金作为医疗器械的临床应用提供技术基础。

1 试验材料及方法

1.1 薄膜的制备

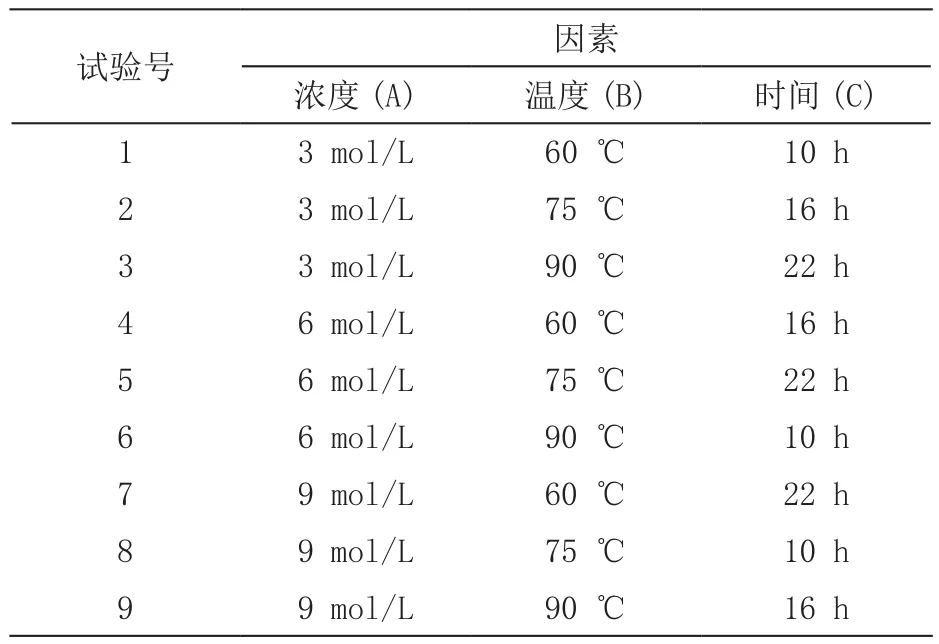

采用国产纯度为99.93 %的热轧镁金属φ16×5 mm作为基材,用不同目碳化硅砂纸(400、800、1 000、2 000目)打磨至无明显划痕。依次用去离子水、丙酮、无水乙醇溶液超声清洗基材10 min,吹风机暖风吹干。然后使用NaOH溶液对纯镁基材进行碱热处理。通过设计三因素三水平正交实验以确定所用较优的NaOH浓度、温度和时间。实验条件设计如表1所示。

对正交实验设计的9个实验组分别进行操作,将相应浓度的NaOH溶液利用恒温磁力搅拌器控制相应的温度,均匀搅拌到相应时间,在裸镁表面制备Mg(OH)2涂层,制备时所用NaOH溶液体积按照9.13 mL/cm2的比例进行,再用适量无水乙醇浸泡2 min,再转移到丙酮中浸泡2 min后取出自然风干。将未处理的裸镁和经NaOH处理镀上Mg(OH)2膜的试样表示为Mg和Mg(OH)2试样。

1.2 降解性能测试

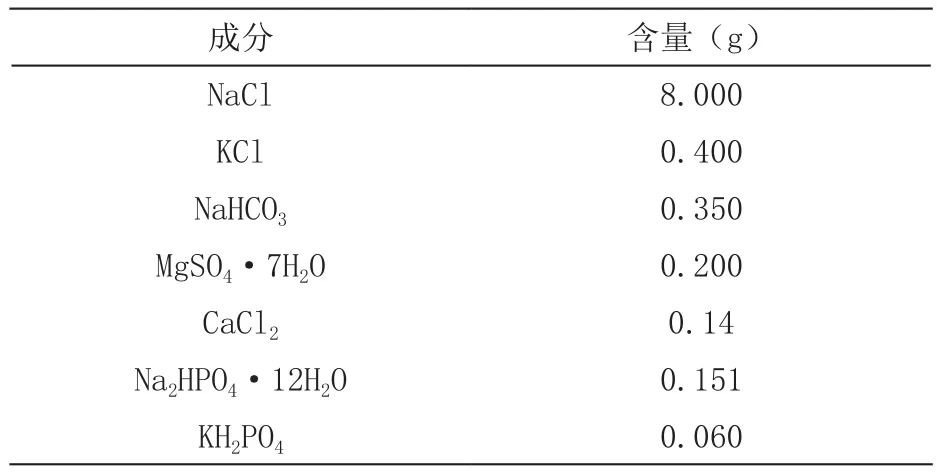

采用电化学测试和浸泡实验来评价镁金属的降解行为。将Mg和Mg(OH)2试样分别在模拟体液(SBF)中浸泡14天,模拟体液成分参照文献[8],如表2所示。在实验之前用NaOH或HCl溶液将SBF溶液pH值调节至7.4,并且在实验期间将温度保持在37±1 ℃,参照ASTM G31-72,镁金属按照67 mL/cm2的比例进行腐蚀浸泡实验。每24 h测试模拟体液pH值,记录氢气体积。腐蚀试验后,将腐蚀后的金属分别浸泡于铬酸溶液(200 g / L CrO3)中20 min,去除金属表面腐蚀产物。称量干燥的样品并计算腐蚀速率。在每个状态下通过3个样品计算数据。

采用CS电化学工作站作为电化学测试系统。测量试样在37±1 ℃的SBF溶液中,试样裸露表面积为0.785 cm2。电化学阻抗(EIS)测试频率范围在100 kHz~10 MHz之间,正弦扰动振幅为20 mV。极化曲线的扫描区间为-0.2~ 0.2 V,扫描速度为1 mV/s。

2 实验结果及讨论

2.1 涂层形貌特征

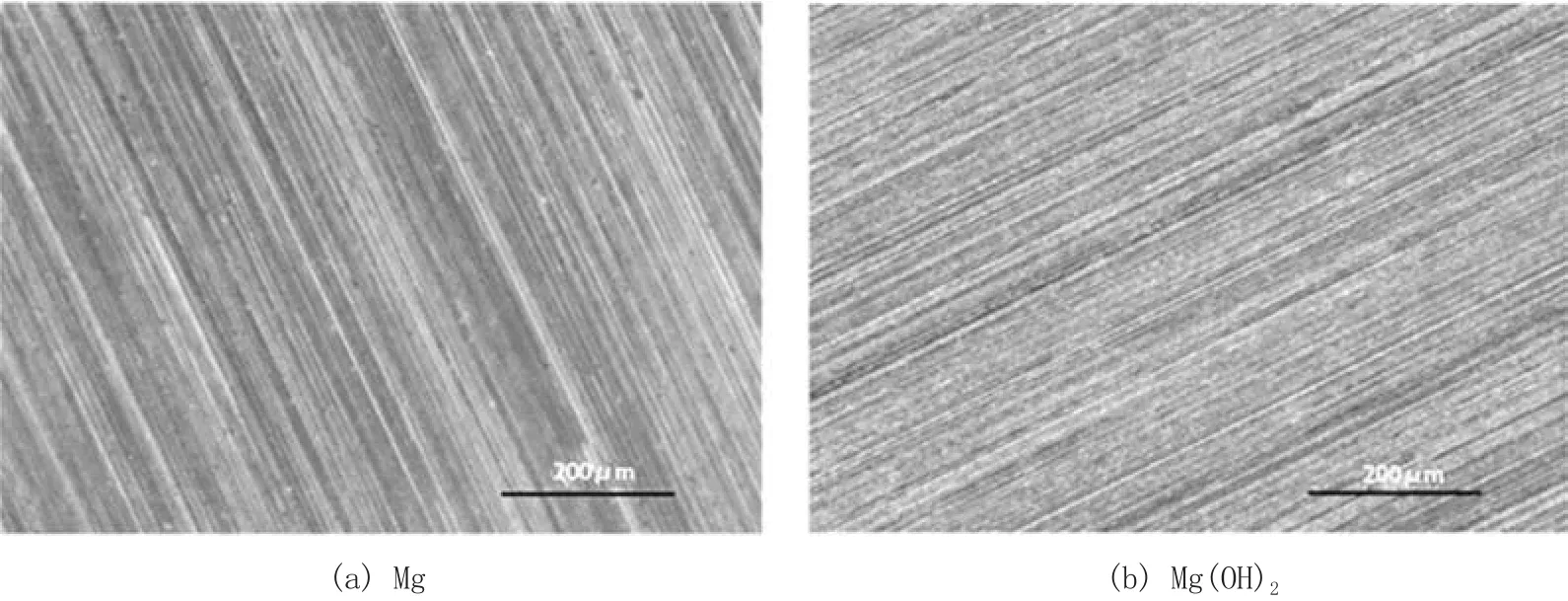

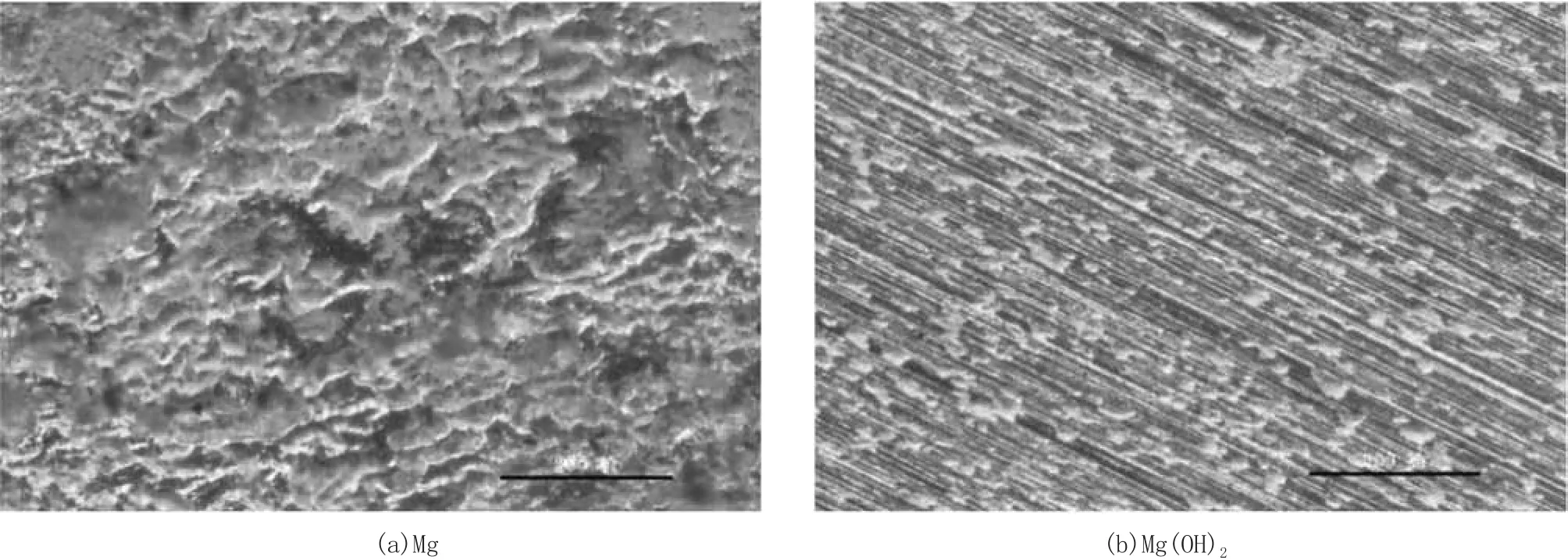

镁与NaOH发生取代反应,在金属镁表面形成难溶于水的Mg(OH)2涂层。未处理纯镁与经过NaOH处理试样的正置荧光显微镜成像如图1所示。纯镁打磨清洗后未做其它处理的镁样,有银色金属光泽。经过NaOH处理后的镁样,有黄色金属光泽,并且金属表面的划痕,沟壑变小。

表1 镁表面的NaOH处理优化正交设计

表2 SBF(模拟体液)的含量组成(总体积1 L)

图1 涂层试样形貌

2.2 降解结果

热轧纯镁的NaOH处理各组样品经过8 d的腐蚀浸泡试验,去除腐蚀产物后的平面形貌见图2所示。根据图2(从左至右按1到9组排列)可以看出,SBF浸泡后的金属都有不同程度的腐蚀。

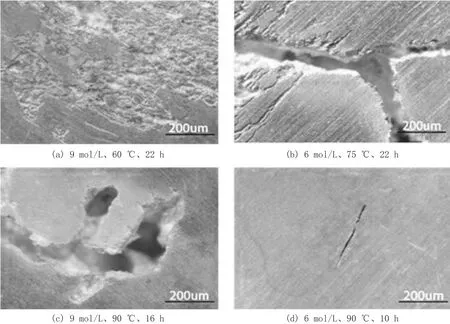

Mg(OH)2试样在Hanks’溶液中浸泡8 d后经铬酸溶液洗后的几种代表的微观形态如图3所示。可以看出腐蚀后金属出现点蚀、线蚀,凹坑等。

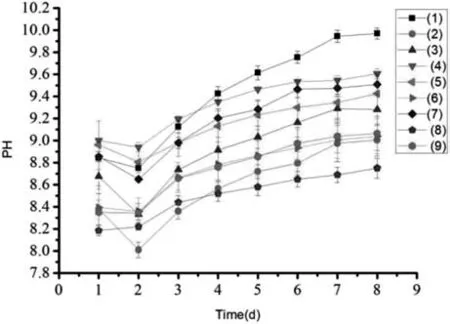

试样腐蚀会导致模拟体液pH升高,相同条件下,pH越高,耐腐蚀性越差。图4为正交实验9个实验组浸泡8 d的pH变化,可以看出第一个24 h因更换了一次SBF,因此第2 d的pH出现转折,第2 d以后总体趋势是先急后缓的上升。第7、8 d天的腐蚀程度相对较弱。

图2 试样在Hanks’溶液中浸泡8 d后的腐蚀形貌

图3 Mg(OH)2试样在Hanks’溶液中8 d后的微观形态

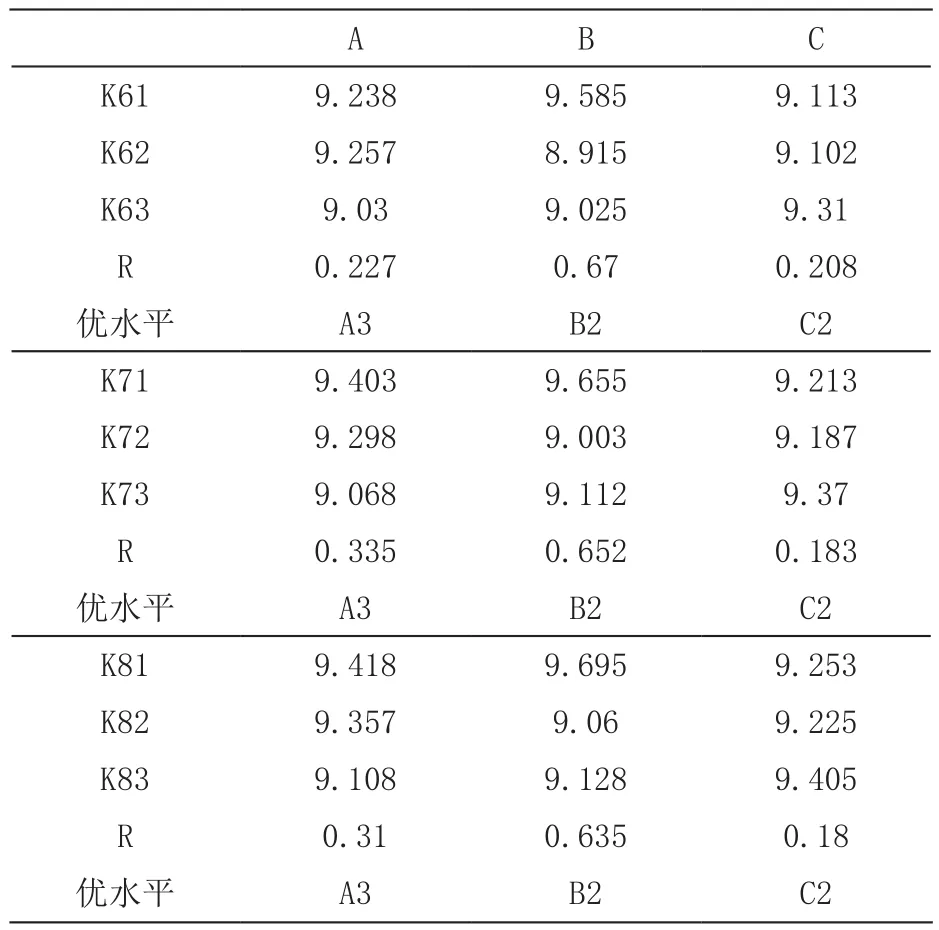

对pH值的结果直观分析,选取八天中pH值稳定上升趋势下第6、7、8天进行分析,Ki表示对应水平i在这列的pH值得和的平均值,并且表示Ki值中最小的最好。R为极差,计算如公式(1):

R越大,代表该因子对实验结果影响越大。对第6、7、8天的各优水平进行分析,如表3,A3B2C2这一组合水平最优,即NaOH溶液的浓度为9 mol/L,温度为75 ℃,时间为16 h最优。根据极差的大小比较,各因子对pH值的影响作用从大到小排序为:温度,浓度,时间。

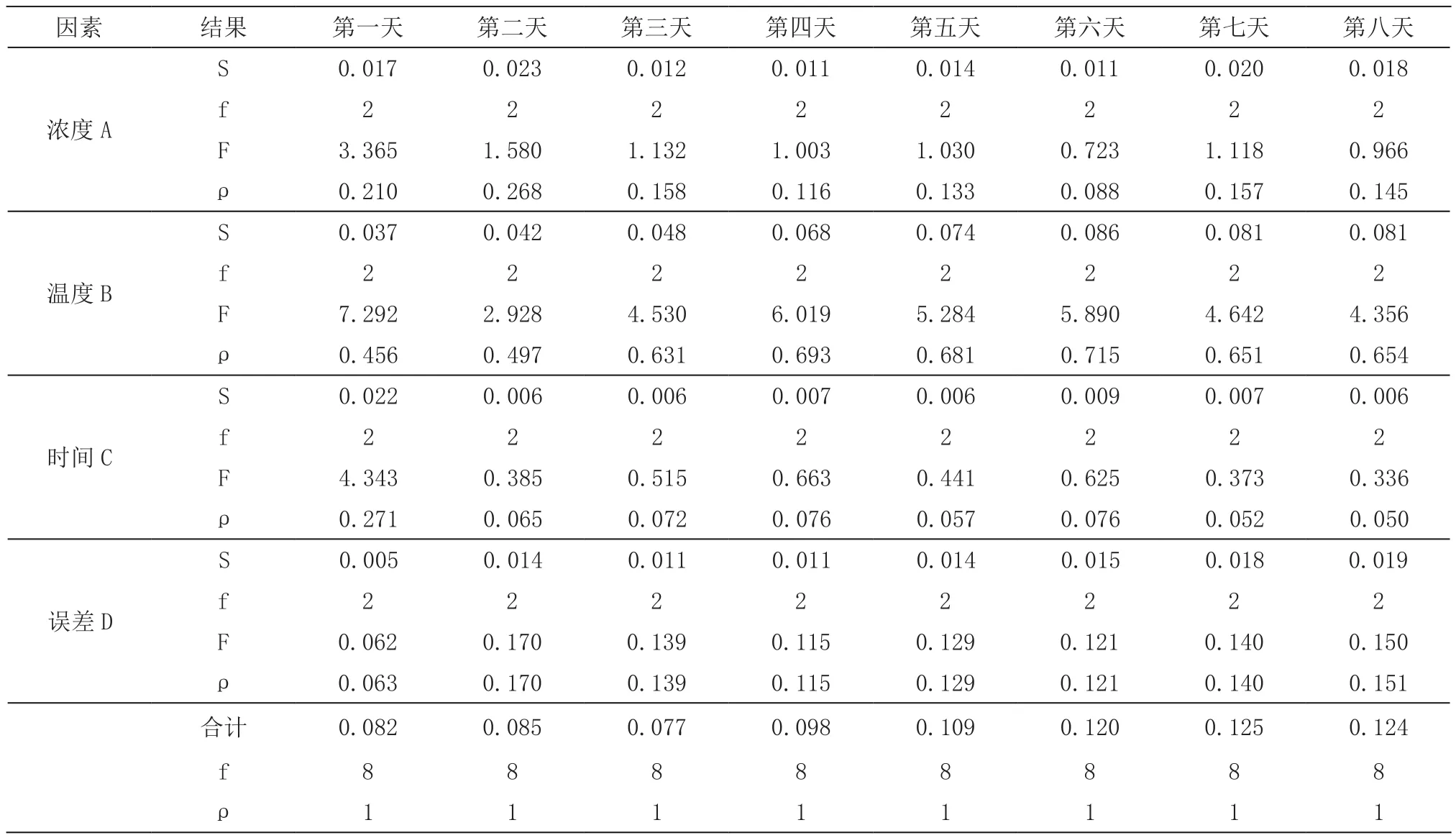

方差分析能比较准确的估计误差的大小,精确的分析主次因素对pH的影响。方差分析中,表4为方差分析结果,由表3中的数据进行计算,计算公式如下:

式中:

FB、FC、ρB、ρC—计算同理;

S—平方和;

K—单因子和;

f—自由度;

F—方差;

ρ—因子所占比重;

D—误差。

图4 正交实验优化NaOH处理镁样条件8 d的pH比较

表3 第6、7、8天的各优水平进行直观分析

分析表4的结果可知,八天的B比重比A和C的比重显著多,除了第一天C比重比A比重多一点,其后七天都是A比重比C比重多,所以总体主次因素为,温度为影响pH最显著的因子,其次是浓度,时间。

对计算结果进行正交分析,如表5发现结果优水平同pH法,优水平为A3B2C2,对重量影响最大的因子为温度,其次浓度、时间,与pH法得出结果相同。最终得出优化条件,9 mol/L,75 ℃,16 h。

将Mg和正交优化条件下制备的Mg(OH)2试样进行降解性能测试。把试样浸入Hanks’溶液,Mg表面很快出现气泡,而Mg(OH)2试样却没有气泡出现。浸泡24 h后,Mg表面覆盖一层白色腐蚀产物并且在烧杯的底部也有掉落的腐蚀产物。Mg(OH)2试样只是稍微一些变化,外观颜色变成暗灰色。浸泡14 d,去除腐蚀产物后的外观如图5 所示。未处理的Mg是连续的不平整腐蚀,腐蚀严重,而Mg(OH)2试样则是腐蚀点。实验表明Mg(OH)2试样的腐蚀更小且是均匀的腐蚀。未处理Mg表面是不均匀腐蚀且有较大的腐蚀坑,在使用中会出现应力集中,不适合用作负载植入材料[9]。

表4 正交实验8 d的pH方差分析

表5 正交试验腐蚀失重法直观分析结果

图5 浸泡后试样的表面形貌

如图6中(a)、(b)图分别是析氢法与失重法的腐蚀速率图。图6(a)展示连续14天的析氢腐蚀速率。试样放入Hanks’溶液后,裸Mg表面发生明显的析氢腐蚀反应,腐蚀速率不断增加。裸Mg的腐蚀速率一直最高,且随着浸泡时间的增加,裸Mg腐蚀表面的面积也随着增加,腐蚀表面粗糙度增大,导致腐蚀速率增加,有学者也报道类似的观测结果[7]。由于涂层的存在,Mg(OH)2试样的腐蚀速率较低且平稳。图6(b)为试样的质量损失计算出腐蚀速率后所作图,可以看出耐腐蚀性为Mg(OH)2试样大于Mg。失重法的结果与析氢法结果相同。

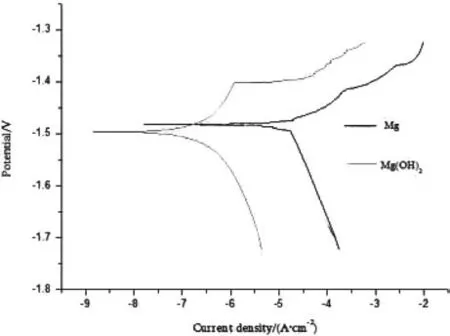

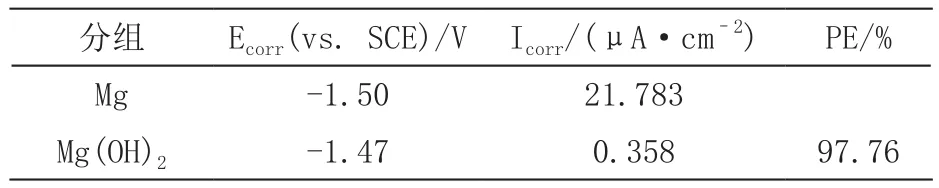

Mg和Mg(OH)2的极化曲线可以在图7中看到。一般,阴极曲线表示阴极氢离子还原反应,而阳极曲线表示金属的溶解反应[10]。镁经Mg(OH)2涂层前后的自腐蚀电位和电流密度见表6。由于氢氧化镁涂层的存在,使得腐蚀电位上升了。腐蚀电流密度(Icorr)反映的是腐蚀速率的快慢,腐蚀电流密度(Icorr)越小,表示腐蚀速率越慢,耐腐蚀性越好[11]。Mg(OH)2试样显示出比裸Mg的Icorr值低的值,其测量值为0.358 μA/cm2。氢氧化镁涂层明显提高了纯镁的耐蚀性,使纯镁的腐蚀电流密度降低了两个数量级,降低了纯镁的腐蚀速率。这可归因于Mg(OH)2薄膜阻碍了物质(如水和氯)的渗透[12]。耐腐蚀性能从大到小与析氢法与失重法结果一致。

为了进一步评价Mg和Mg(OH)2试样在Hanks’溶液中的耐腐蚀性,进行了电化学阻抗测试。图8(a)为镁经Mg(OH)2涂层前后的试样在Hanks’溶液中的Nyquist图。由图可以看出,涂覆氢氧化镁样品存在容抗弧,Nyquist图的容抗弧半径越大,表明镁金属表面电阻越大,试样的腐蚀速率越小,其耐蚀性越好[13]。纯镁表面涂覆氢氧化镁后,容抗弧显著增加,说明涂层可以起到一定的阻隔作用,提高纯镁的耐蚀性。图8(b)为镁经Mg(OH)2涂层前后试样的Bode图,Bode图中低频区电阻Z越大,表明试样的耐蚀性越好。图8(b)中显示Mg(OH)2试样比裸Mg提高了一个数量级;EIS测试说明Mg(OH)2试样的耐腐蚀性高于裸Mg。有研究证明在金属镁上的Mg(OH)2涂层表面呈现一定的疏水性[14]。Mg(OH)2涂层能阻止腐蚀介质进入涂层内部,提高了热轧纯镁的耐蚀性。EIS测试结果与极化曲线结果一致。

图6 试样在Hanks’溶液中的析氢曲线、质量损失率

图7 镁及其涂层的极化曲线

表6 镁经Mg(OH)2涂层前后的自腐蚀电位和电流密度

图8 样品的EIS测试结果

依据以上研究表明,采用NaOH热处理在纯镁表面制备Mg(OH)2阻碍涂层是一种简单转换处理方法。Mg(OH)2涂层能增加纯镁的耐腐蚀性,但Mg(OH)2在含有Cl-的溶液中会出现溶解[15]。可将Mg(OH)2涂层作为一种预涂层为后续涂层处理来进一步提高镁及其合金的耐腐蚀性,达到生物医用可降解材料的目的。

3 结论

1)利用碱热处理在热轧纯镁表面制备出Mg(OH)2涂层,通过正交试验获得最佳工艺参数为:9 mol/L氢氧化钠,反应温度75 ℃,反应时间16 h。

2)碱热处理制备的涂层均匀致密,与基体结合良好,提高了涂层物理阻隔作用。浸泡腐蚀测试后样品的腐蚀表面形态显示具有Mg(OH)2涂层试样表现更低和均匀的腐蚀。

3)浸泡和电化学测试表明Mg(OH)2涂层能显著提高热轧纯镁的耐腐蚀性。在碱热处理前后热轧纯镁具有最低的腐蚀电流密度0.358 μA/cm2,对热轧纯镁的保护效率达到了97.76 %。