基于塑性理论的海洋平台落物分析

刘富鹏

(海洋石油工程股份有限公司,天津 300461)

0 引 言

海洋平台的工作环境较为复杂,可能会受到风、波浪、海流、海冰和地震等自然环境因素带来的载荷及平台运行过程中带来的生产操作荷载的作用。此外,船舶及下落物体与海洋平台碰撞、爆炸和火灾等引起的事故荷载也有可能对海洋平台产生严重的影响,使其局部结构(破坏,甚至整体结构)遭到破坏,并带来人员伤亡和环境污染等问题。

结构动态屈曲是近年来固体力学领域研究较多的内容,研究结构在冲击作用下的屈曲状态,有助于对结构进行有效评估。

平台落物分析多采用能量法,即将结构变形吸收的能量与下落物体的动能相比较,若结构破坏之前吸收的能量大于下落物体的动能,则认为结构在该落物工况下是安全的。简化的平台落物分析可采用公式法,单根梁或板单独校核,该方法较为简便,但因只考虑弹性部分,且无法有效考虑整体结构的作用,常使得分析结果较为保守。因此,有必要研究一种既考虑结构的整体性,又考虑结构的塑性能力的方法,以满足平台落物分析要求。

在海洋平台钻井和正常生产操作期,钻机的大钩作业使得平台吊机吊装有可能产生落物,落物区域一般均可确定。本文以钻机大钩吊装作业防喷器(Blow Out Preventer, BOP)为例,对其在井口区坠落的情况进行分析研究。

物体坠落撞击后果分析涉及到的因素有很多,如物体的刚度、撞击动能、撞击角度和撞击位置等。这种撞击对被撞击结构造成的影响通常是较大的塑性变形和较严重的结构破坏。下落物体很少对结构整体造成破坏,大部分是造成局部损伤。对于浮式结构而言,当落物撞击到浮箱时,对结构整体的主要威胁可能是击穿浮箱,从而削弱漂浮结构在水中的稳定性。单个浮箱被击穿的情况一般可通过分隔箱体和设置水密封来避免。

1 现状分析

针对下落物体对结构造成的损伤,DNV GL RP C208 规范提出2 种方法:一种是考虑能量条件,结合简化的弹塑性方法进行分析;另一种是利用非线性动力学的有限元分析方法进行仿真模拟。第一种方法是一种简化的解析法,其计算简洁方便,可用于评估撞击的结构是否符合设计要求;第二种方法虽然能将撞击涉及到的影响因素考虑在内,精确计算结构变形与受力之间的作用关系,但模拟参数评估难度大,耗时长,实用性差。

相应试验和仿真已证明运用非线性有限元软件进行极限强度计算的有效性。目前许多大型通用有限元软件已应用到船舶及海洋结构的极限强度计算中,但对结构极限状态进行的分析大多集中在结构单元和局部构件上。

本文基于弹塑性理论,采用能量法对平台甲板上可能落物的区域进行落物分析,以判定设计的甲板区域是否满足强度要求。为便于分析计算,经过调研,选取DNV GL 的USFOS 软件作为分析软件进行分析。USFOS 软件是一款非线性结构计算软件,可用来计算结构初始屈服、整个结构倒塌的机理和最终的倒塌状态。采用简化的梁单元进行分析,分析过程直观快捷,且对使用者的非线性理论基础知识的要求较低。

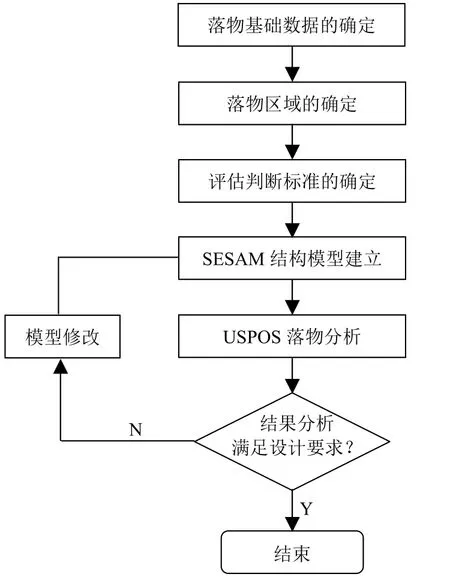

本文的计算流程见图1。

图1 计算流程

2 海洋平台塑性理论与模型的建立

2.1 材料性能机理

构件拉伸断裂是指部件因过度的抗张应变而解除连接,在实际应用中,拉伸断裂会受到部件本身存在的裂纹缺陷、焊接时的残余应力和应力或应变集中等因素的影响。在实际中,大多数海洋平台使用的材料都是正火钢,此类钢在拉伸试验中表现出了优良的延展性,其极限应变值超过15%~20%。海洋平台的某些部件在焊接时常引进几何凹槽,以便进行操作,因此常采用高匹配度焊接材料,以便保护缺陷区域。只要结构没有出现裂缝,便可在此种情况下设置一个符合该应变值的塑性铰结构。

本文在进行落物分析时允许井口盖的部件发生拉伸应变,其临界拉伸应变限制为0.15。同时,在落物过程中,井口区应具有足够的耗能能力,以吸收冲击能量,不会造成任何部件断裂。

2.2 材料模型和失效准则

井口区材料采用的是线性强化弹塑性材料模型,即考虑材料进入塑性之后的应变强化。撞击是一个动态响应过程,材料的动力性能不能忽略。平台用钢是低碳钢,其塑性性能对应变率是高度敏感的。考虑应变敏感性的影响,采用与试验数据符合较好的Cower-Symonds 本构方程,即

式(1)中:ε˙为塑性应变;ε 为塑性应变率;σ′为塑性应变率ε 对应的动屈服应力;σ 为相应的静屈服应力;D 和p 为常数,对于本文所述平台结构钢,取D=40.4,p=5 。

材料的失效情况非常复杂,现通过最大塑性失效应变定义材料的失效情况,即当结构单元的等效塑性应变达到定义的单元最大塑性失效应变时单元失效,失效之后的单元不再参与后面的计算,且不再具有强度。本文采用的最大塑性应变取0.15。

2.3 落物基础数据的确定

在海洋平台中,落物分析遵循的原则为:作为永久性或临时性卸货区域的特定甲板区在设计时要满足的条件是落物在下落时产生的冲击能量与甲板结构吸收的结构变形能大小一致。

在海洋平台中,需进行落物分析的基本结构部件主要包括甲板板(包括经过加筋板加强的和未加强的)和次要的钢构件梁。对于一些大到足以捕获到梁格的落物来说,分析的关键是梁格;对于较小的落物来说,其甲板在设计时便能承受足够的冲击,因此纵梁和板组合不需要校核。在某些特殊情况下,若落物足够大且能撞击到多个梁格,则在能量吸收计算中应将可能被撞击的梁格的最小数量作为计算的依据。

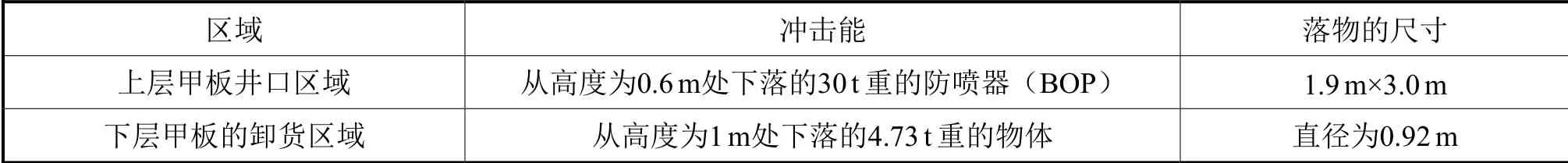

在海上钻井生产平台中,上层甲板井口区通常考虑防喷器坠落,中层甲板和下层甲板通常主要考虑卸货区吊机在吊装货物时可能出现的掉落。根据工程设计数据,一般用于结构落物分析的设计参数见表1。

表1 落物对象的设计

1) 在缺乏可用数据的情况下,防喷器的重量和下降高度等数据可进行假设模拟;

2) 物体的重量和下降高度是基于钻井作业操作高度得到的。

2.4 落物撞击位置的确定

如上文所述,在进行落物分析时,常见的区域有上层甲板的井口区和中层与下层的卸货区域。本文以上层甲板的井口区作为研究对象进行落物分析。井口区在设计时能承受跌落物体的冲击。由表1 可知,跌落物体满足的条件为:该甲板区域应考虑能承受从0.6m 高度处坠落的30t 重的BOP,即177kJ 的冲击能量。

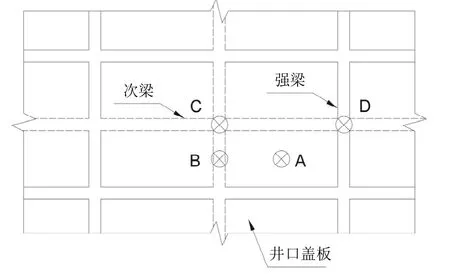

井口区的撞击部位较多,根据其结构特点,选取4 个典型位置进行分析(见图2)。图2 中:A 位置表示撞击在甲板上;B 位置表示撞击在梁上;C 位置表示撞击在梁与梁的交叉处;D 位置表示撞击在梁与梁的交叉处且其下方有立柱。就垂向碰撞刚度而言,从A 到D 越来越大。

2.5 有限元建模

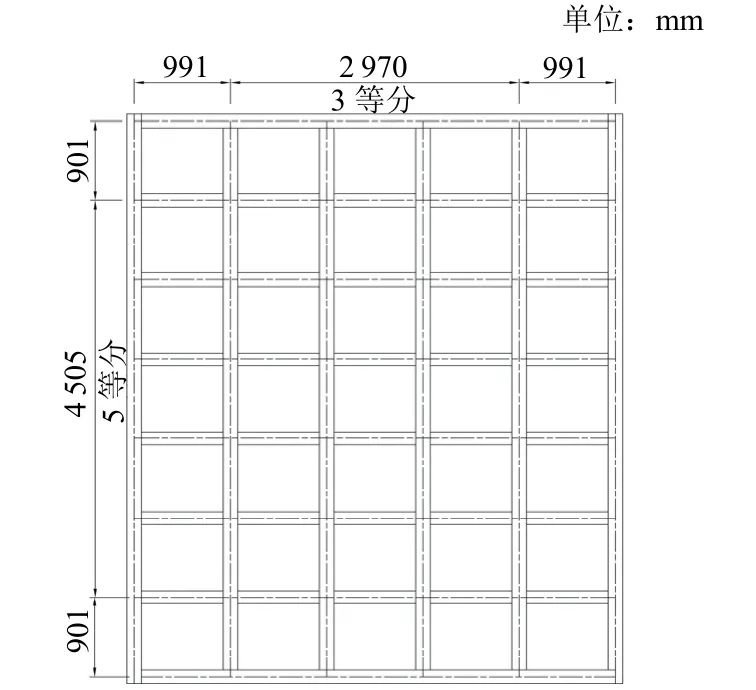

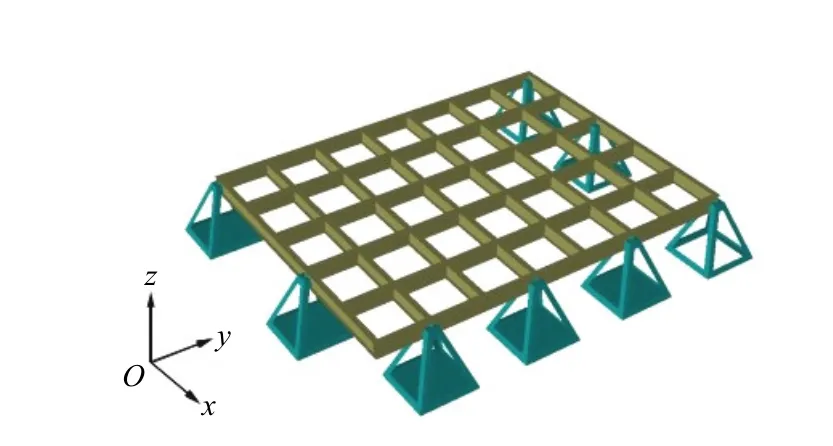

本文选取海洋平台上井口区结构作为分析对象,其平面图和尺寸见图3。利用GeniE 模块建立井口区域梁格部分的有限元模型,梁格采用梁单元建模,对梁单元划分网格,对撞击区域的网格进行适当的细化,海洋平台井口区有限元模型见图4。

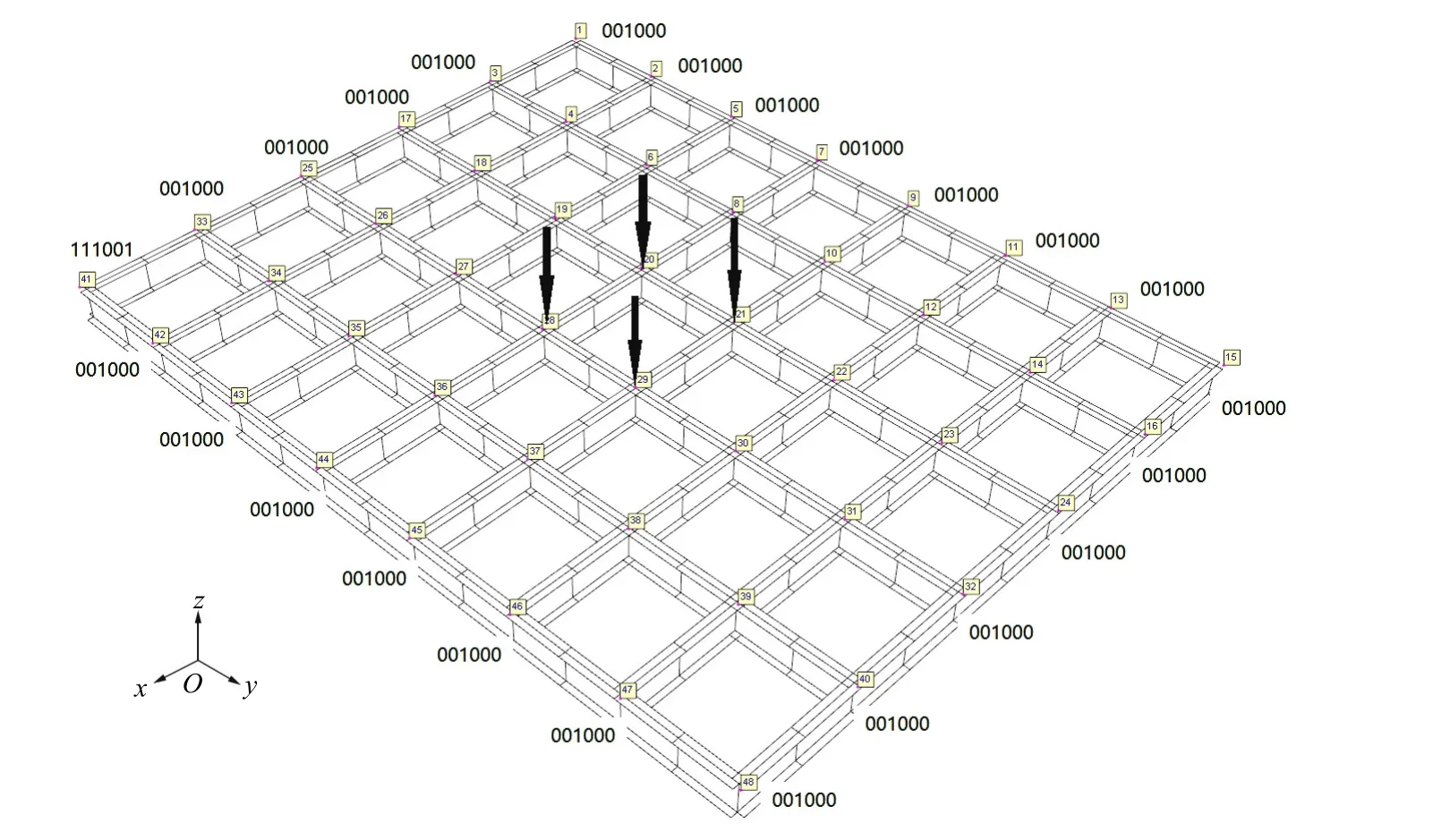

根据落物和井口区的尺寸,在井口区中部区域的4 个节点处加载虚拟荷载(见图5)。

图2 撞击位置

图3 海洋平台井口区平面图和尺寸

图4 海洋平台井口区有限元模型

图5 井口区模型加载情况

3 USFOS 落物结果分析

3.1 USFOS 软件简介

USFOS 是挪威海洋工程研究中心联合挪威科技大学开发的用于对空间框架结构进行非线性和动力学计算的软件。该软件基于简化的工程理念,将经典解、解析解、精确数值解和传统有限元解集成在一起,底层原理是通过建立简化的有限元模型得到精确的分析结果,能节省设计者建模和写文档的时间。

本文前期的有限元模型采用SESAM 的GeniE 模块建立,在SESAM 中可导出.FEM 文件,该文件可直接用USFOS 进行时间历程分析。

3.2 USFOS 分析流程

本文利用USFOS 的时间历程分析能力对井口区进行落物分析,主要分为3 个阶段,以验证其是否符合设计强度的要求和井口区在落物作用下的变化趋势。

由上文确定的落物基础数据可得:井口区设计的标准为能承受从0.6m 高度处坠落的30t 重的BOP,即177kJ 的冲击能量。

由此,设计输入条件:落物为30t 重的BOP;落物尺寸为1.9m×3.0m;落物高度为0.6m;冲击能量为177kJ。

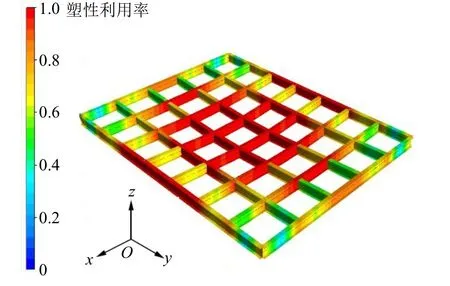

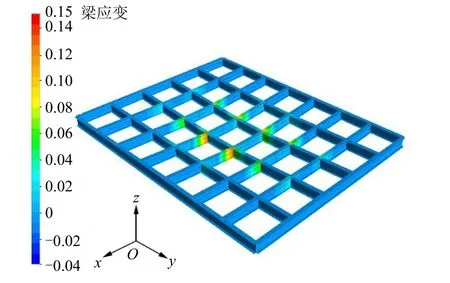

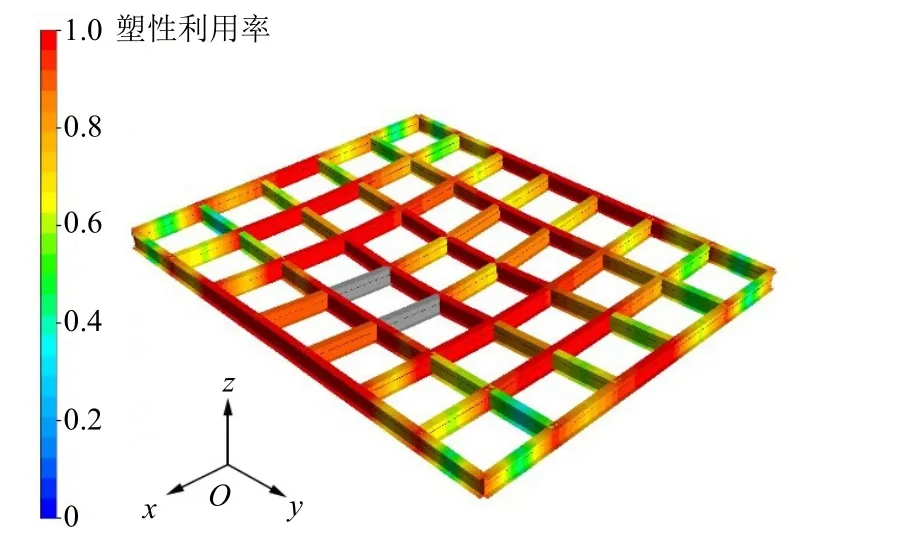

第一阶段:在施加虚拟荷载和重力的条件下,采用迭代法逐步加载,当井口区能吸收的能量为178kJ时,井口区的梁格中最大塑性应变为0.1325,没有达到临界应变值,即没有出现断裂的情况,说明该井口区域在设计时符合强度要求。该阶段塑性利用率图和梁应变图分别见图6 和图7。由此可知,第一阶段的能量吸收值为178kJ;最大撞击力为35.809kN;最大应变值为0.1325。

图6 第一阶段塑性利用率图

图7 第一阶段梁应变图

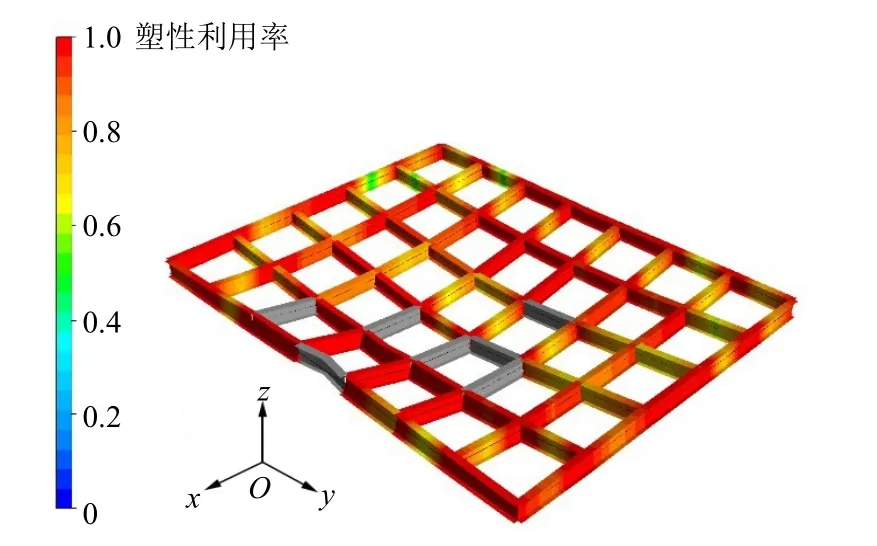

第二阶段:在上述工况的基础上继续加载,当井口区域有1 根梁格断裂时,井口区能吸收的能量为282kJ,大于落物坠落时产生的冲击能量。此时井口区域的梁格的最大塑性应变为0.1504,已达到临界应变值,有梁格刚发生塑性变形,但塑性变形的区域较小,井口区没有被完全破坏,仍可继续使用。该阶段塑性利用率图和梁应变图分别见图8 和图9。由此可知,第二阶段的能量吸收值为282kJ;最大撞击力为38.627kN;最大应变值为0.1504。

图8 第二阶段塑性利用率图

图9 第二阶段梁应变图

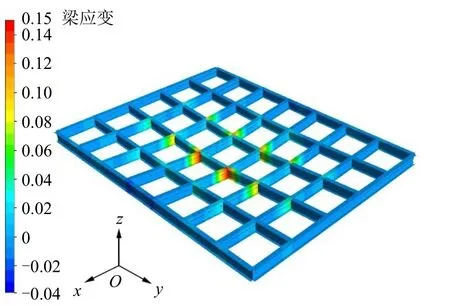

第三阶段:当井口区域有7 根梁格断裂时,井口区能吸收的能量为1018kJ,远大于落物坠落时产生的冲击能量。井口区域的梁格的最大塑性应变为0.1504,梁格塑性变形的区域已很大,井口区域被完全破坏,无法继续使用。该阶段塑性利用率图和梁应变图分别见图10 和图11。由此可知,第三阶段的能量吸收值为1018kJ;最大撞击力为65.801kN;最大应变值为0.1504。

图10 第三阶段塑性利用率图

图11 第三阶段梁应变图

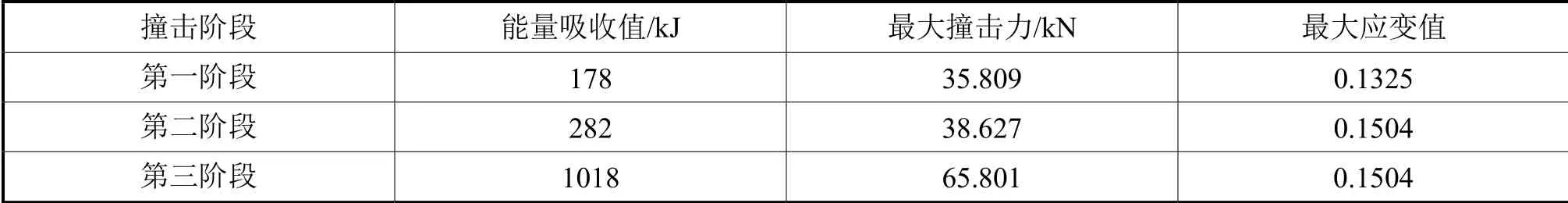

3 个阶段的撞击能量汇总见表2。

表2 撞击能量汇总

3.3 落物分析结论

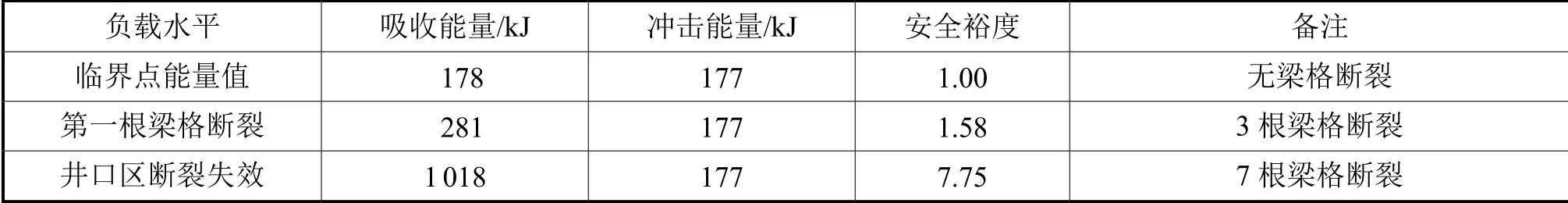

井口区落物分析结果汇总见表3,通过计算分析确定第一根梁格断裂和井口区完全崩溃时的最大能量。

表3 井口区落物分析结果汇总

由表3 可知:

1) 在冲击能量的作用下,井口区的梁格没有断裂,即井口区的可维护性和设计强度满足使用要求;

2) 在第一根梁格断裂之前,该井口区域能吸收约1.58 倍的冲击能量;

3) 该井口区有吸纳1018kJ 冲击能量的极限承载力,是冲击能量的7.75 倍,该阶段的落物会造成井口区域完全崩溃,可能会造成落物和井口区坠落,影响到下层对应甲板区域的安全。

3.4 结论分析

通过以上分析可知,在考虑结构整体塑性的情况下,即允许结构中部分结构失效,保证结构能满足强度要求,以抵抗物体下落产生的冲击,可从结构优化方面提供有力保障。结构中,当首根梁发生破坏时,可吸收相对于本文需求的1.58 倍输入的能量,有较大的能量储备。当仅进行弹性阶段的分析时,一旦某根梁的应力超出许用应力,需进行调整。针对本文所述结构形式,若调整某根梁的截面之后整个结构都需随之调整,以保证结构的一致性,则在调整该结构时会导致其支撑的其他结构发生变化。

4 结 语

下落物体除了可能撞击井口区结构以外,还有可能撞击甲板上的设备、水中结构(如密封舱)、导管架和海底管线。此外,爆破钻井时防爆设备下落可能导致海底井口遭到破坏。这些碰撞不仅可能导致设备和结构等遭到破坏,而且可能引发二次破坏(爆炸、火灾),造成更严重的后果。本文提出的方法可用于各种已知初始能量的撞击分析,由于无须过分考虑结构的初始状态,能在一定程度上降低分析的难度,在类似的结构分析中具有借鉴和应用价值。