深圳地铁6号线装配式轨道设计与施工技术

周昌盛 刘锦辉 周华龙 刘宇航

文章以深圳地铁6号线高架段区间轨道设计施工为工程背景,系统总结了预制隔振垫浮置板轨道、预制橡胶支座浮置板轨道及预制钢弹簧浮置板轨道等三种不同装配式轨道的结构特点和施工工艺,并基于理论研究与试验测试等手段获得了预制板板长、板厚、隔振器刚度以及道床刚度过渡段的关键参数,提出了后续装配式轨道施工的优化建议。

地铁; 轨道; 装配式; 预制板; 道床方案

U231.2 A

[定稿日期]2021-07-17

[作者简介]周昌盛(1993~),男,硕士,工程师,从事城市轨道交通轨道专业设计与研究工作。

轨道作为地铁列车的运行基础,在引导列车安全稳定运行的同时也承受着来自列车车轮所带来的巨大外部荷载,进而影响底部路基或桥隧的稳定性[1]。传统的地铁轨道建设采用现浇混凝土整体道床方案,即利用扣件将轨枕和钢轨组装成轨排,然后架设轨排、调整轨道几何状态,最后浇筑混凝土成型,该方案存在诸多不足,例如:难以控制现浇道床浇筑质量和轨道铺设精度,现浇道床裂纹较多且难以避免;线路运营后期出现道床病害时整治困难,并极易影响线路正常运营[2-4]。

目前,常用于高铁的预制板轨道设计方案也逐渐应用于城市轨道交通建设中,该方案利用工厂预制轨道板,施工现场拼装预制轨道板的方法完成轨道铺设,具有施工效率高、工程质量好、可维修性强、施工现场整洁美观等优点[5-7]。

本文依托已开通试运行的深圳地铁6号线工程,首先系统介绍了预制隔振垫浮置板轨道、预制橡胶支座浮置板轨道及预制钢弹簧浮置板轨道三种装配式轨道的结构设计方案;其次,结合方案的技术特点研究总结了预制板尺寸、限位结構、隔振器刚度及刚度过渡方案等;最后,通过对装配式轨道关键技术的分析提出优化后的施工工艺流程。研究成果可为地铁轨道工程系统研究、设计、施工等提供借鉴。

1 工程概况

深圳地铁6号线全长37.626 km,最高设计时速100 km/h,采用6辆A型车编组,其中正线选用60 kg/m的重型钢轨、扣件采用DT-III型常(小)阻力扣件,区间焊接成无缝线路,采用CPIII精确测量技术铺轨。

该线高架段长24.616 km(约占线路全长的2/3),桥梁型式以轻质U型梁结构为主。高架段沿线附近存在着大量的生活服务区及待开发区。为了降低深圳地铁6号线对沿线建构筑物的噪声影响,设计在高架段选用了减振性能较好的浮置板轨道:预制隔振垫浮置板轨道、预制橡胶支座浮置板轨道以及预制钢弹簧浮置板轨道。

2 预制隔振垫浮置板道床

2.1 方案介绍

预制隔振垫浮置板轨道分为直线段和曲线段,直线段为标准轨道结构,高度650 mm,如图1(a)所示,曲线段则是在直线段底座中进行超高设计,如图1(b)所示。轨道结构组成自上而下可分为:钢轨、扣件、预制轨道板、隔振垫及自密实混凝土底座。

2.2 关键参数研究

2.2.1 预制轨道板长度

预制轨道板作为高标准化的工厂预制产品,从方便生产、铺设的角度出发,采用“以直代曲”的方案实现曲线段的预制板轨道施工,即:预制轨道板1/3处中心与线路中心对齐,通过扣件的横向调节完成曲线轨道施工。

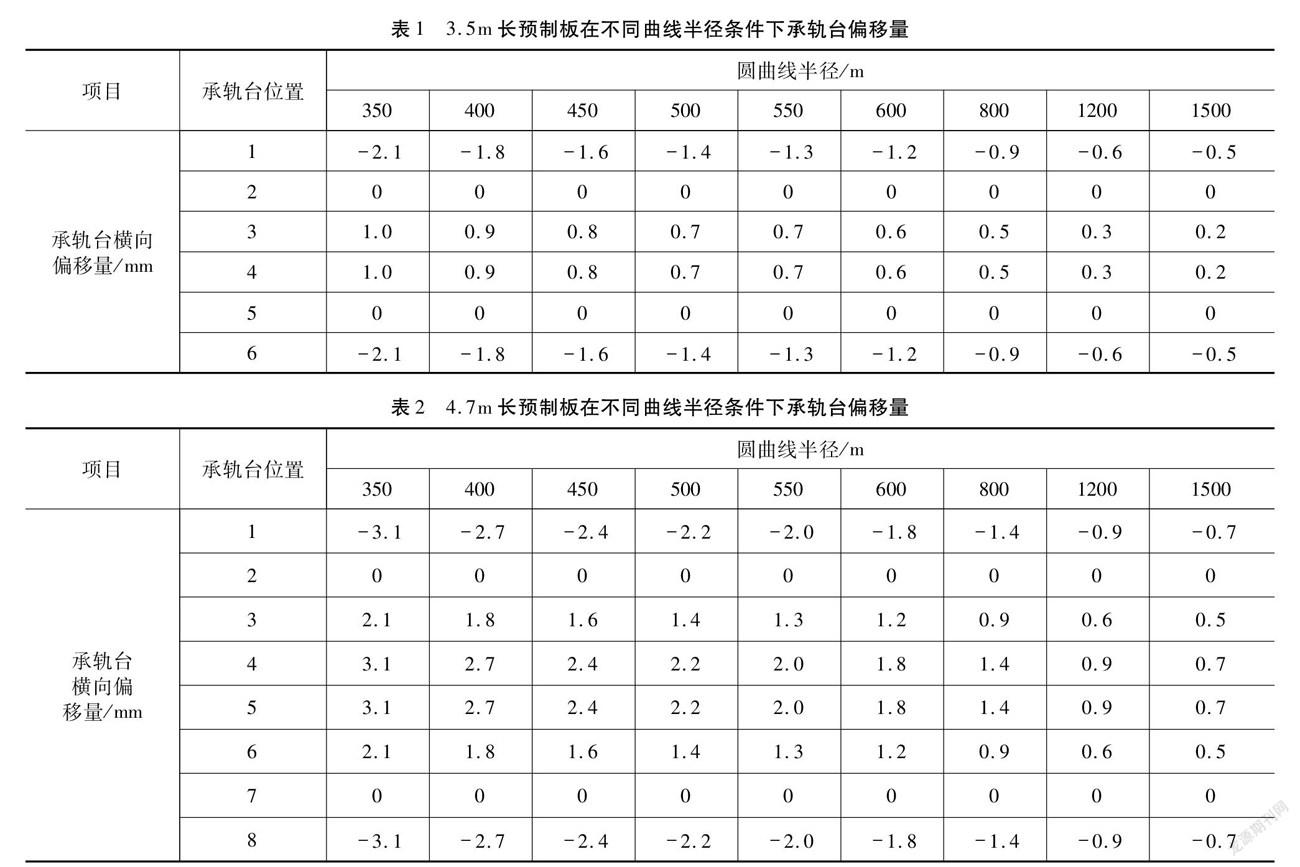

然而在工程实际中,若曲线地段的预制轨道板长度过长,板端扣件的横向调节量将更多地用于调整轨道初始状态,会导致运营后期扣件横向调节量不足;若过短,则会造成整个轨道结构整体性的降低进而影响其施工效率;此外,地铁线路具有曲线多、曲线半径小的特点,因此分析预制轨道板长度对整个轨道工程的影响,提出合理的预制轨道板长度尤为重要。本线扣件的轨距调整量为-16~+28 mm,3.5 m和4.7 m长预制轨道板的承轨台在不同曲线半径下的偏移量(扣件调整需求量)如表1和表2所示,由表可知,3.5 m长预制轨道板适用于曲线半径小于500 m的区段,其它区段可以结合每跨梁的长度采用3.5 m、4.1 m及4.7 m长的预制轨道板组合以保证板端与梁端平齐。

2.2.2 预制轨道板厚度

预制隔振垫浮置板轨道是一种常用的道床减振方案,其特点在于隔振垫刚度相同条件下,道床的减振性能与其轨道板厚度成正比。但需要注意的是,轨道板厚度同时也受设计界限和桥梁承载能力影响,因此需要在满足二者条件的前提下合理选取预制轨道板厚度。

本线采用了230 mm及260 mm两种厚度的预制轨道板,经过检算,两种厚度的预制轨道板对应的行车安全性、平稳性指标均满足规范要求,减振效果分别能达到11.35 dB和12.15 dB,为提高道床减振效果的冗余量,预制轨道板厚度取260 mm。

2.2.3 隔振垫刚度

预制隔振垫浮置板道床中的隔振垫刚度同时也影响着减振性能,刚度越低,减振性能越好,但隔振垫的刚度也不宜太低,这将会造成钢轨、道床的动态位移过大。因此,在满足线路《环评报告》减振要求的同时,应尽可能降低钢轨动态位移以提高行车安全性及平稳性。基于理论分析、数值仿真及现场试验测试结果,该线隔振垫刚度最终选用0.019 N/mm3。

2.2.4 自密实混凝土性能

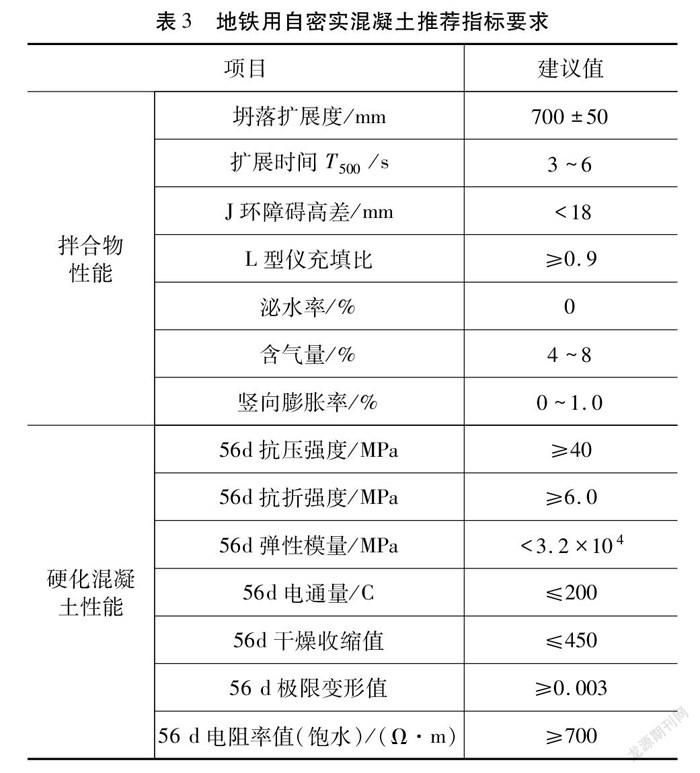

相对于高铁轨道施工,地铁轨道施工具有空间狭小、商混材料不连续施工的缺点,另外地铁轨道用自密实混凝土在保证其减振性、高绝缘性和流动性良好前提下还须克服运输距离长、长时间振动后不出现离析的难题。通过现场试验,总结出地铁用自密实混凝土指标要求详见表3。

2.2.5 过渡方案

为实现轨道刚度在不同等级减振轨道间平稳过渡,需在不同等级减振轨道间设置刚度过渡段,通过动力学仿真分析,过渡方案包括:衔接一般减振道床时,设置三级过渡段,即一般减振道床→0.046±0.005 N/mm3隔振垫→0.030±0.003 N/mm3隔振垫→一般段(0.019±0.003 N/mm3隔振垫);衔接中等减振道床时,设置两级过渡段,即中等减振道床→0.030±0.003 N/mm3隔振垫→一般段(0.019±0.003 N/mm3隔振垫)。

2.2.6 限位方案

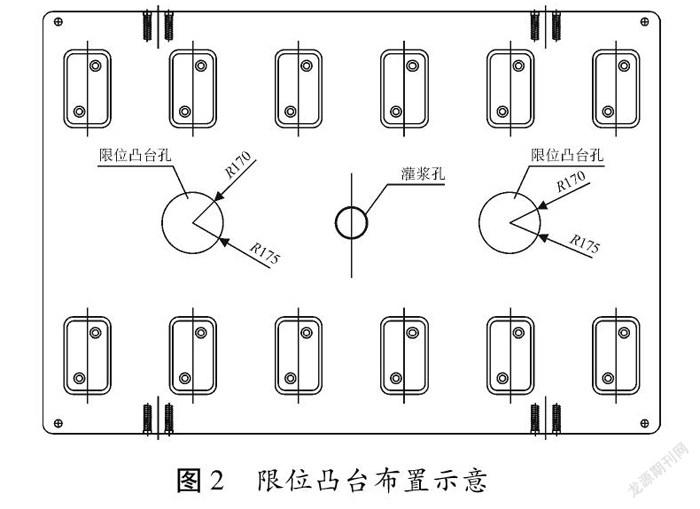

目前应用成熟的限位方案包括凹凸槽限位、板端凸台限位及灌注孔限位,从优化受力,方便施工、运营、维护及易于拆卸、装配的角度出发,该线采用灌注孔限位;此外,考虑桥上

温度荷载、制动荷载等载荷对限位凸台混凝土、钢筋应力的影响,确定了限位凸台直径取340 mm(含缓冲垫层),限位凸台布置示意如图2所示。

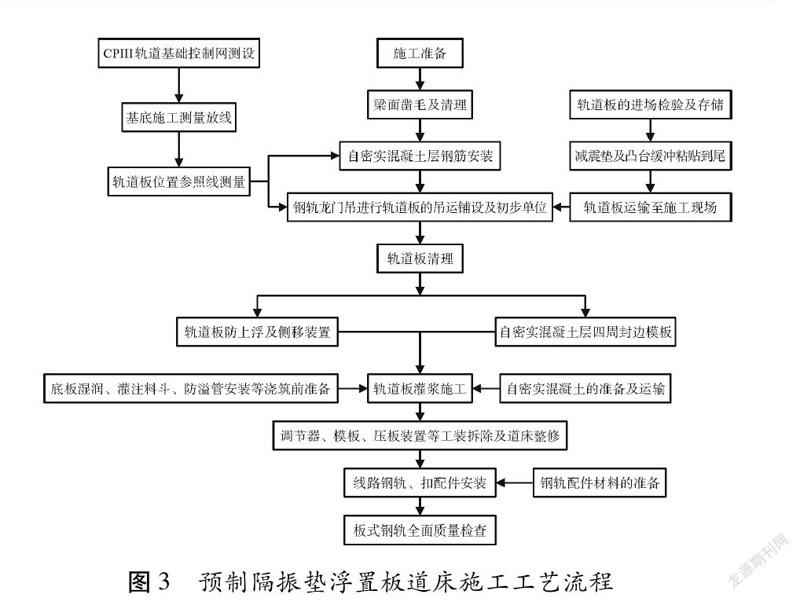

2.3 施工工艺流程

预制隔振垫浮置板轨道的主要施工流程包括:①预制板粗铺放样;②梁面凿毛及清洗;③轨排铺架机走形轨铺设;④自密实混凝土填充层钢筋的绑扎;⑤预制板运输;⑥预制板铺设;⑦预制板精调;⑧模板安装及调整;⑨复测检查;⑩自密实混凝土填充层及凸台灌注;B11模板拆除;B12轨道板复测;B13混凝土养护;B14钢轨及扣件安装。工艺流程如图3所示。

3 预制橡胶支座浮置板道床

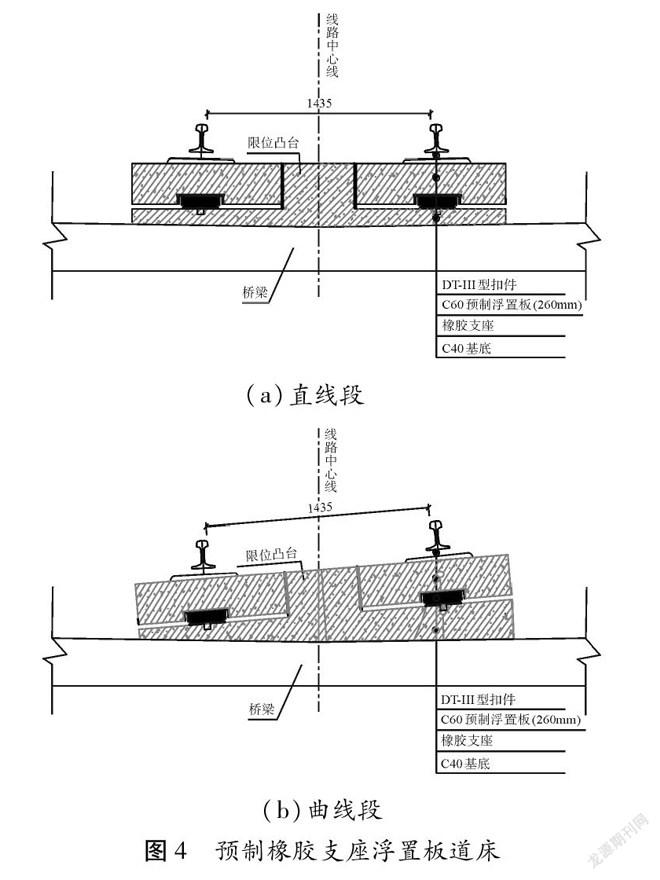

3.1 方案介绍

预制橡胶支座浮置板轨道结构如图4所示,其结构组成自上而下分别为:钢轨、扣件、预制轨道板、橡胶支座、水平定位销及普通混凝土底座,直线段与曲线段的设置与前述一致。

3.2 关键技术研究

3.2.1 隔振器刚度

预制橡胶支座浮置板道床与前述预制隔振垫浮置板道床原理基本相同,减振性能与刚度成反比。另外,此种减振轨道为不连续的单元板式结构,板端刚度宜大于板中刚度以削弱列车经过板端时引发的预制板翘曲趋势。鉴于此,结合理论分析和试验,对橡胶支座刚度及预制板内刚度的布置进行了优化设计,最终确定了三种(3.5 m、4.1 m及4.7 m)长预制轨道板橡胶支座总刚度分别为68 kN/mm、80 kN/mm、88 kN/mm,同时在设计中需要注意板端橡胶支座刚度要大于板中橡胶支座刚度。

3.2.2 过渡方案

由于道床类型(普通整体轨道、隔振垫浮置板轨道、钢弹簧浮置板轨道)的不同,预制橡胶支座浮置板轨道衔接时的处理方式也大为不同。当道床类型为普通整体轨道时,一般会在预制橡胶支座隔振器浮置板轨道范围内设置6块4.1 m长轨道板的刚度过渡段,其中前三块板每块板的总刚度为90 kN/mm,后三块板每块板的总刚度为100 kN/mm;当道床类型为隔振垫浮置板轨道时,由于二者总体刚度相差不大,故不需要设置刚度过渡段;当道床类型为钢弹簧浮置板轨道时,刚度过渡段设置在钢弹簧地段。

3.2.3 限位方案

预制橡胶支座浮置板为点支撑道床,为方便施工并结合预制板配筋分布,采用板端矩形凸台限位方案。结合建模分析检算,确定凸台尺寸为460 mm(长)×330 mm(宽),并配以90 mm圆弧倒角处理,凸台混凝土与预制板间设置缓冲材料。

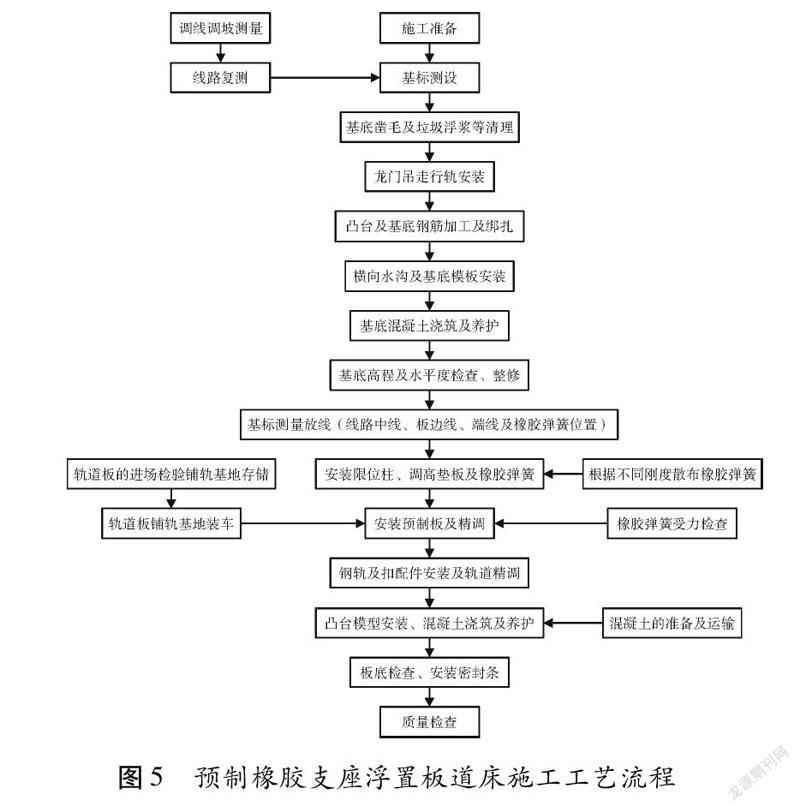

3.3 施工工艺流程

预制橡胶支座浮置板道床的主要施工流程包括:①预制板基底放样;②梁面凿毛及清洗;③轨排铺架机走形轨铺设;④基底钢筋绑扎;⑤基底模板安装;⑥基底混凝土施工;⑦混凝土养护;⑧基底高程和平整度检测;⑨浮置板放样;⑩安装限位柱、橡胶弹簧及调高垫板;B11预制板运输;B12预制板铺设;B13钢轨、扣件安装及精调;B14浇筑限位凸台;B15板底检查、安装密封条。

预制橡胶支座浮置板道床详细的施工工艺流程见图5。

4 预制钢弹簧浮置板道床

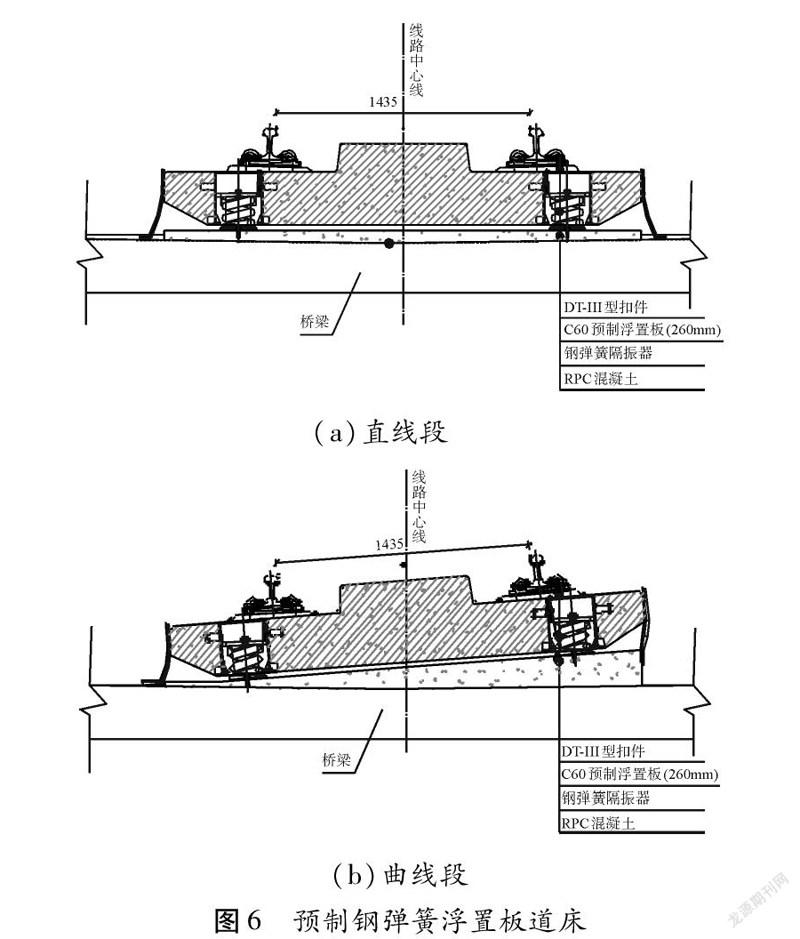

4.1 方案介绍

预制钢弹簧浮置板轨道结构如图6所示,其结构组成自上而下分别为:钢轨、扣件、预制轨道板、钢弹簧隔振器、水平定位销及RPC高强混凝土底座,直线段与曲线段的设置与前述一致。

4.2 关键技术研究

4.2.1 隔振器刚度

预制钢弹簧浮置板轨道与前述预制橡胶支座浮置板轨道一样,均采用点支撑道床减振系统,所不同的是钢弹簧隔振器的刚度与橡胶支座相比要低,因此可获得更好的减振效果。此外,为进一步加强板间的结构整体性,一般会在钢弹簧浮置板端部设置剪力绞,其可通过降低钢轨、道床动态位移的效方式使列车具有良好的行车安全性及平稳性。

通过分析检算,钢弹簧隔振器刚度取6.9 kN/mm时,相比普通道床的减振效果能够达到14.5 dB,满足环评减振要求,且钢轨、道床的动态位移分别不超过4 mm、3 mm。

4.2.2 过渡方案

预制钢弹簧浮置板轨道的刚度过渡段一般设置在钢弹簧浮置板轨道范围内,设置方式为加密隔振器及增大过渡段隔振器刚度。以特殊减振轨道过渡至高等减振轨道为例,给出了刚度过渡方案为:加密预制板(一块)+普通预制版(一块),过渡段中隔振器刚度增至7.35 kN/mm。仿真分析表明过渡段内列车安全性及平稳性指标均满足规范要求。

4.2.3 限位方案

板与板之间处设置剪力绞之外,还在板端通过后浇混凝土设置限位凹槽,进一步加强结构稳定性,提升安全储备。

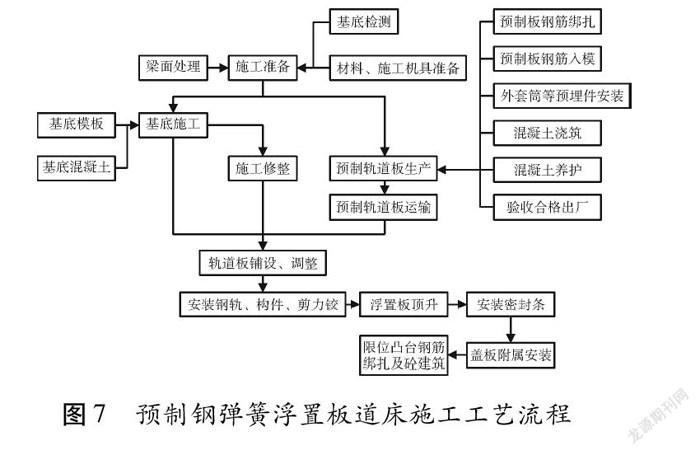

4.3 施工工艺流程

预制钢弹簧浮置板道床的主要施工流程包括:①基底检测及梁面处理;②基底施工;③轨道板铺设及调整;④钢轨、扣件及剪力绞安装;⑤浮置板顶升及精调;⑥板底检查、安装密封条;⑦限位凸台施工。

预制钢弹簧浮置板道床详细的施工工艺流程见图7。

5 总结与建议

本文依托已完成轨通的深圳地铁6号线工程,系统介绍了应用于高架段的预制隔振垫浮置板轨道、预制橡胶支座浮置板轨道及预制钢弹簧浮置板轨道三种装配式轨道的结构方案、主要施工步骤与工艺流程,基于理论研究及试验测试等方法,研究获得了预制板尺寸、限位方案、隔振器刚度及刚度过渡方案。

相比传统现浇整体道床,装配式轨道具有工厂化预制、现场装配,精细化施工管理,易于运营维护的优点,降低了施工现场工作量,提高了施工效率及轨道铺设精度,增强了运营期间道床的可维护性。根据现场装配式轨道施工过程中存在的问题,总结了以下改进措施:

(1)宜采用轮式铺轨车进行轨道板的铺设,以提高运输、施工的灵活性,并避免在高架梁、隧道管片上打孔,影响桥梁结构的强度。

(2)若采用接触网供电,应尽量将轨道板宽度控制在2.2~2.3 m,为隧道内轨道板铺设预留较好的条件。

(3)自密实混凝土性能受运输距离的影响较大,铺轨基地下料口至铺轨作业面的最远距离不宜超过3 km,建议预留盾构井及区间风井等作为预制板、自密实混凝土的辅助下料口,待轨道施工完成后再封堵,以提升预制板道床的施工进度。

参考文献

[1] 杨荣山.轨道工程[M].北京:人民交通出版社,2013:1.

[2] 林祖东.纵向承台式整体道床病害机理分析及修复研究[D].成都:西南交通大学,2019.

[3] 赵振江,乔小雷.地铁隧道整体道床病害机理及防治措施[J].城市轨道交通研究,2014(12):98-100.

[4] 钟贞荣,罗科炎,杨仕教,等.整體道床病害分析与整治[J].华东交通大学学报,2007(2):37-40.

[5] 冉丹丹,许正洪,李楠.地铁装配式轨道板铺设施工技术研究[J].工程建设与设计,2018(22):142-143+196.

[6] 罗强.城市地铁预制轨道板道床施工技术[J].建筑工程技术与设计,2017(1):611-612.

[7] 尹金铭.城市轨道交通工程预制板式道床施工技术[J].上海建设科技,2016(4):27-30.

1026501186333