一种用于汽车安全侧气囊Z型折叠设备的设计

姚佩林

(上海希腾电子信息技术有限责任公司,上海 201806)

0 引言

汽车安全侧气囊是汽车上必不可少的被动触发的一种保护驾驶员或者乘客的安全保护装备,大多数汽车上均配备侧气囊,因此气囊的质量以及被触发时的弹出速度和压力会在很大程度上影响人的生命安全。通常,气囊都是通过折叠方式放置在气囊安装袋里面以减少所占用的空间[1,2]。目前市场上主要有3种气囊折叠方式,分别是卷带、折袋以及堆袋。由于折叠方式的不同,当气囊弹开时产生的危害也不一样,经过调查研究,目前最常用的方式是折袋方式,因为这种折叠方式弹出安全系数最高[3,4]。但是,目前大多数气囊折叠设备都是半自动化设备,生产效率不高且精度低,导致气囊安全系数降低。因此需要对目前已有的折叠设备进行优化设计,提高其自动化程度、丰富其功能、提高折叠精度。

1 气囊折叠设备工作原理及设计要求

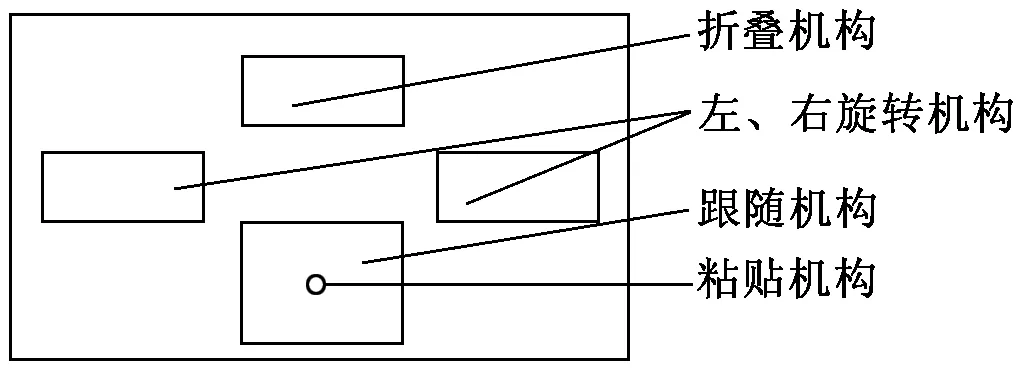

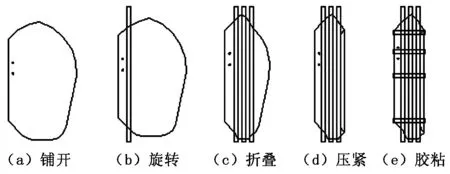

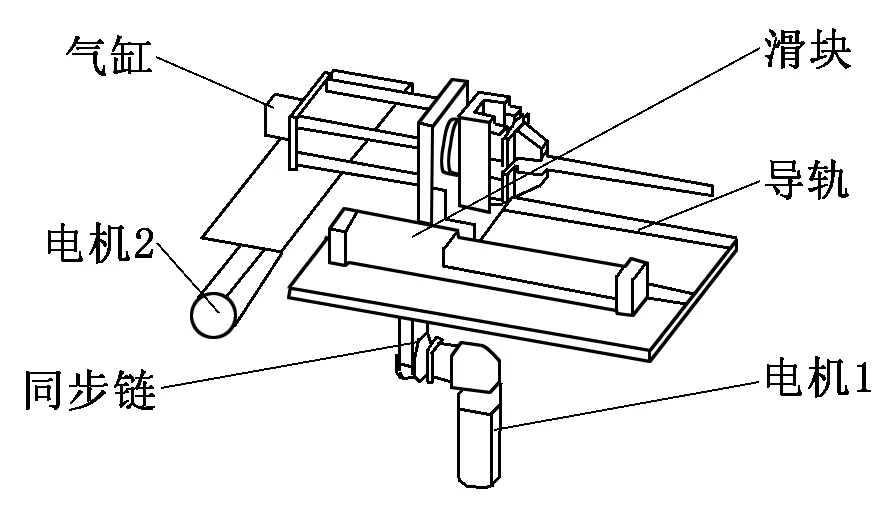

气囊折叠设备的总体结构示意图如图1所示。该设计主要通过折叠机构、旋转机构、跟随机构和粘贴机构4部分来实现汽车安全气囊的自动折叠胶粘,即主要通过PLC控制系统控制气动设备来实现气囊的旋转、折叠、压紧、粘贴及顶出等5个动作。为了提高该设备的自动化程度和气囊折叠效果,该设备中的左、右旋转机构通过PLC控制并行上下层交叉Z折袋机构,跟随机构通过气压调节依次推进预紧气袋折叠,粘贴机构通过传感器将粘贴、顶出功能集成到系统之中[5,6],气囊折叠过程如图2所示。该设备的设计要求如下:

图1 气囊折叠设备总体结构示意图

图2 气囊折叠过程

(1) 将气袋展开固定,用气爪夹住气袋前端,开始以宽度25 mm~30 mm尺寸紧凑向上旋转。

(2) 保证气袋不发生刮伤、磨损。

(3) 叠袋过程中,气袋中间部位保持一定的张紧,不能出现松弛。

(4) 能够实现柔性加工,可以实现左/右气袋两种产品的折叠。

(5) 气袋叠袋过程实现自动控制(无人工干预)。

(6) 工艺布局要合理,从而保证操作者操作安全方便。

(7) 自动控制系统应以PLC/HMI与手动相结合的方式实现。

2 气囊折叠设备结构设计

2.1 折叠机构设计

气囊折叠机构是由上Z型折叠机构和下Z型折叠机构组成。工作时,通过上、下Z型折刀交错配合的方式实现平铺的气囊Z型折叠,当上、下折刀进行配合折叠时,相互插入彼此留有的空隙中,这样便形成了Z型并且对气囊起到夹持作用[7-9]。

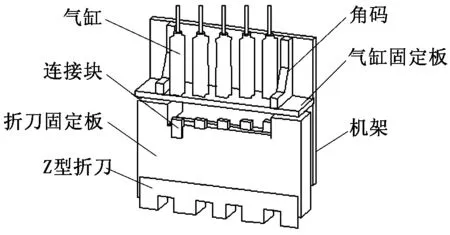

(1) 上Z型折叠机构结构示意图如图3所示。该机构主要由气缸、连接块、折刀、折刀固定板、角码、气缸固定板和机架组成。气缸固定板通过角码垂直安装在机架上,在气缸固定板上安装有5个气缸,气缸的下端通过连接块与折刀固定板相连接,折刀固定板上安装有Z型折刀。由于5把Z型折刀为相互平行设置,因此上边连接的气缸只能呈斜线设置。在工作时,由于相互平行的Z型折刀是交错运动的,因此在折刀固定板之间安装有滑块和滑轨以实现交错运动。

图3 上Z型折叠机构结构示意图

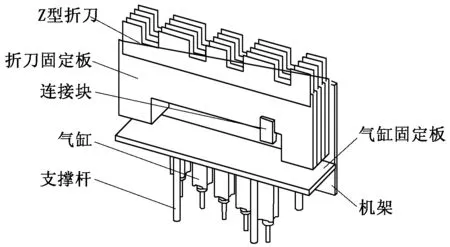

(2) 下Z型折叠机构的结构与上Z型折叠机构基本一致,但是由于气囊Z型折叠是通过上、下两个折叠机构的配合工作实现的,因此在工作过程中会伴随振动冲击,所以在下Z型折叠机构的气缸固定板上均匀设置了4根支撑杆,用来平衡工作过程中的振动冲击,提高了工作精度以及下Z型折叠机构与台面的连接强度。下Z型折叠机构结构示意图如图4所示。

图4 下Z型折叠机构结构示意图

2.2 旋转机构设计

旋转机构的作用是当汽车安全气囊展开且固定后,通过上端的气爪夹住气袋的前端,以宽度25 mm~30 mm的尺寸向上旋转2圈,从而保证气袋前端旋紧。该旋转机构包括左、右两个旋转机构且对称布置[10]。图5为左、右旋转机构结构示意图,主要包括气缸、电机、同步链、滑块和导轨。为了保证较高的工作精度、响应速度以及工作稳定性,电机均采用伺服电机。由于滚珠丝杠副具有传动效率高、运动平稳、使用寿命长等特性,因此Y方向上的传动采用“伺服电机+滚珠丝杠”的组合形式;由于同步链具有较高的传动比、稳定的传送速度和较长的使用寿命,因此在X方向上采用“伺服电机+同步链”的组合形式进行传动。为了进一步减少传动误差,气缸采用直线气缸,且为行程可调式,有利于针对不同尺寸的气囊进行调节。

图5 左、右旋转机构结构示意图

2.3 跟随机构设计

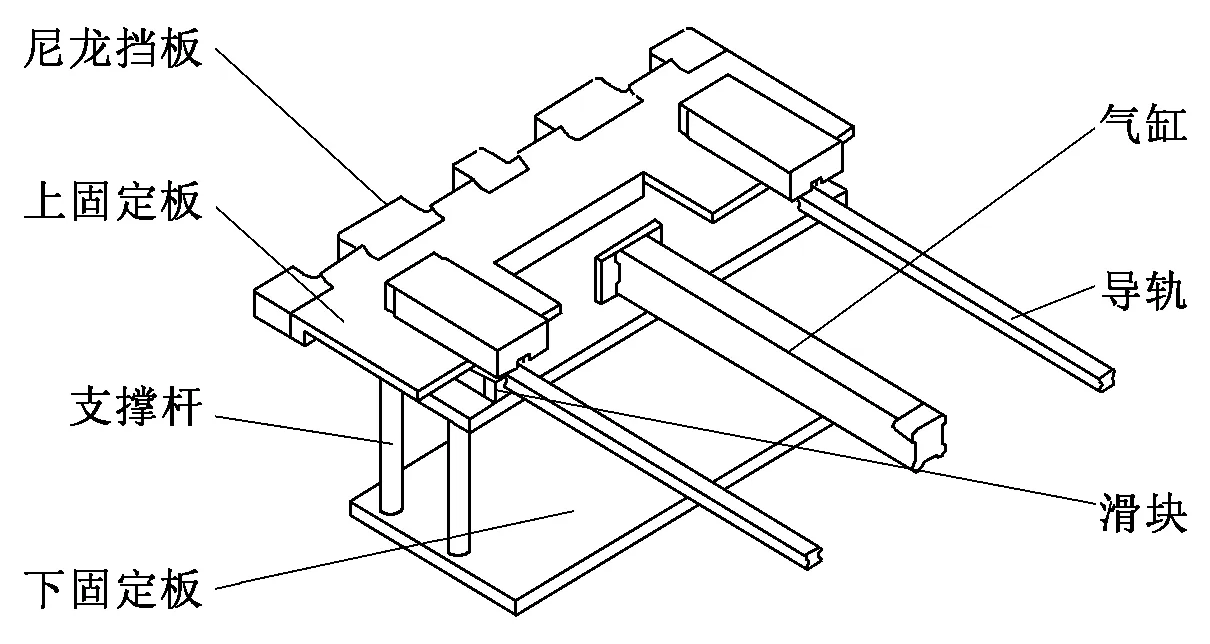

跟随机构的作用是为了保证折叠过程中气囊的张紧以及防止折叠后由于内外压差造成气囊回复原貌。图6为跟随机构结构示意图,主要由尼龙挡板、上固定板、下固定板、支撑杆、气缸、导轨、滑块等组成。尼龙挡板安装在保持架上,在保持架的另一边安装有气缸,通过气缸驱动滑块在导轨上的移动来实现尼龙挡板对气囊的压紧。由于压紧过程具有一定的阻力,为了提高工作精度和连接强度,上、下固定板之间设置支撑杆,且下固定板通过螺栓固定在台面上[11]。

图6 跟随机构结构示意图

2.4 粘贴机构设计

粘贴机构的作用是对折叠后的气囊进行粘贴,保证气囊保持折叠压紧状态。图7为粘贴机构结构示意图,胶带安装在下压固定气缸的连杆上,且与传感器相连。粘贴机构整体通过上固定板安装在台面下方,为了连接可靠,下方设置4个支撑杆和支撑块。当气囊由铺开状态变为折叠状态后,连杆开始工作,胶带开始粘贴。当传感器检测到胶带粘贴完成后,下方的气缸工作将气囊通过顶块顶出,完成整套折叠工序。

图7 粘贴机构结构示意图

3 气囊折叠设备控制系统设计

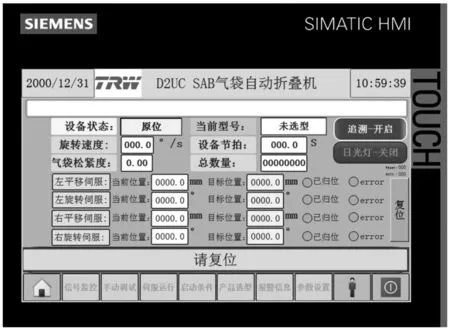

该设计中,控制系统采用S7-1200 PLC控制单元,并配备触摸屏进行信息的交互。当系统工作时,外部传感器和磁性开关将数据信号传递给PLC控制单元,经过控制单元的诊断分析,PLC发出相应指令对各电磁阀进行控制。人机界面如图8所示,上面有各种数据显示以及复位、自动、手动、伺服、启动、停止等按钮,外部可以通过触摸屏实现对气囊折叠机的各类操作。

图8 气囊折叠设备人机交互界面

控制系统工作流程为:上电复位→各工位气缸/电机复位→人工上料→双手启动→气缸伸出将气袋夹住→电机联动将气袋上卷→跟随气缸伸出顶住气袋→夹爪松开退出→上/下层气缸交叉伸出将气袋Z型折叠→跟随气缸同步推进将气袋固定防止松开→末端定型气缸伸出将气袋四周限位→各气缸松开复位→伺服联动复位→自动胶带粘贴→顶出光幕区域检测胶带有无→检测合格各气缸复位→装袋→完成→机构复位→结束。

4 试验验证

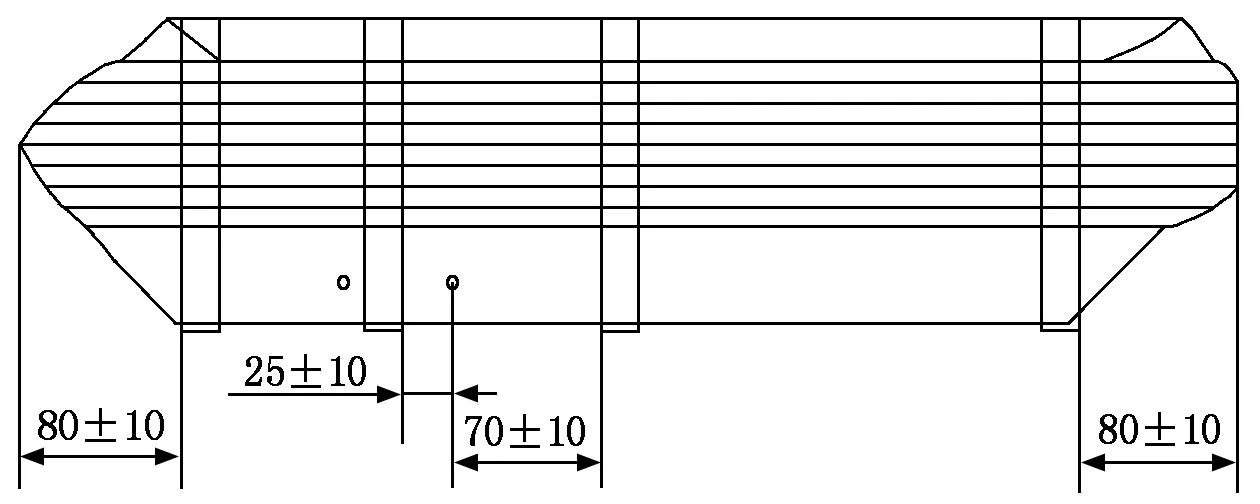

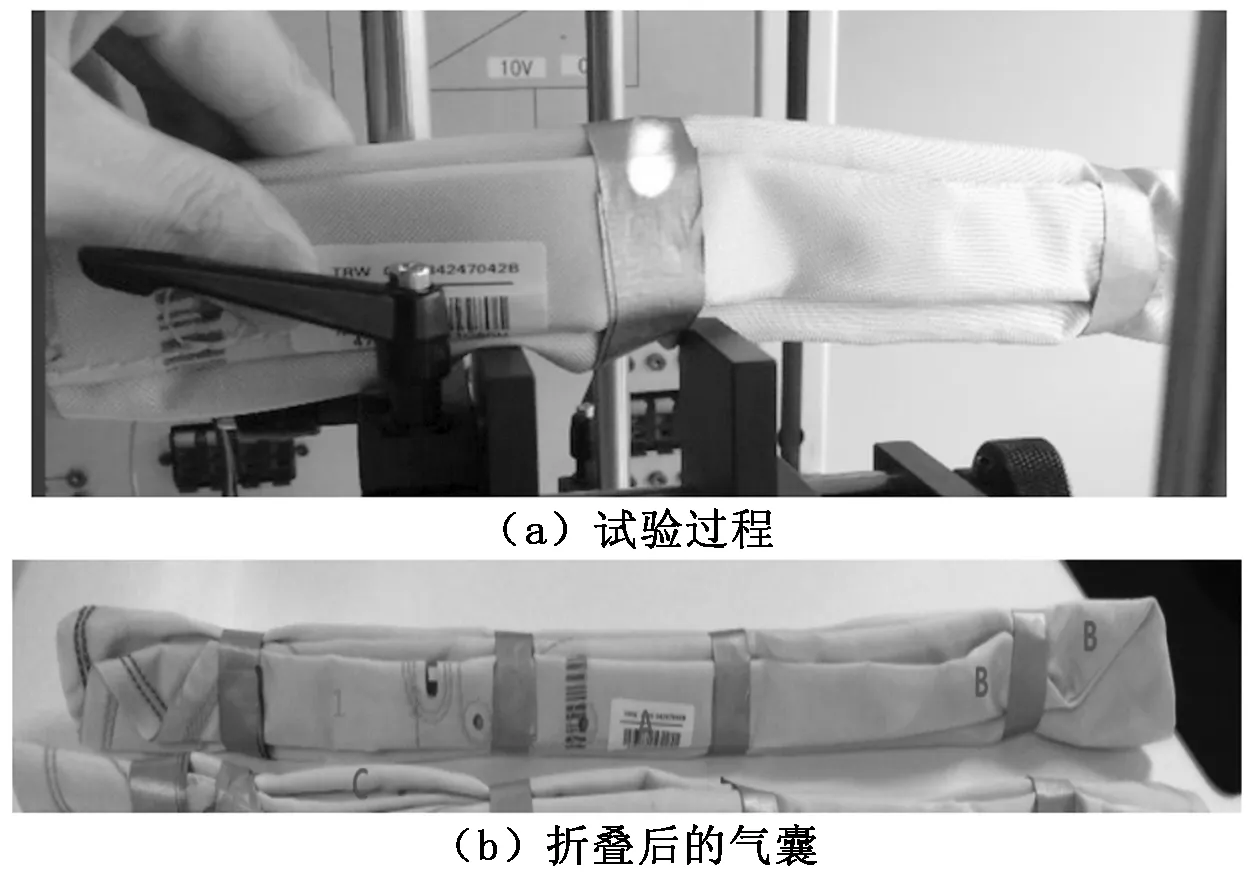

对该设备样品进行制造、安装、调试后,进行了生产试验,主要对SAB气袋(兼容左右件)进行折叠压紧。该产品具体尺寸为578 mm(长)×337 mm(宽),安全气囊袋卷成宽度为30±5 mm的Z型,并装入固定的气囊壳内。气囊折叠状态示意图如图9所示。

图9 气囊折叠状态示意图

试验结果如图10所示。生产试验证明,该设备折叠的气囊宽度误差小于2 mm,全程自动化且折叠紧实,满足汽车安全气囊折叠要求。

图10 气囊折叠生产试验

5 结语

本气囊折叠设备的左、右旋转机构通过PLC控制并行上下层交叉Z折袋机构,跟随机构通过气压调节依次推进预紧气袋折叠等功能集成到系统之中。其优点是:①上下折叠机构同时运行,保证了折叠过程中的压力;②左右旋转机构同时运行,保证了旋转宽度的准确性以及气囊前端平整性;③上下折叠机构交错工作时,跟随机构同时运动,保证了折叠气囊压紧可靠性;④粘贴机构自动胶粘,提高了胶粘精度以及稳定性。通过生产实践对该设备进行试验,运行过程中,该设备功能齐全,系统路畅,满足具体产品的生产要求,达到设备设计要求,证明该设计具有可行性。