选煤厂监控系统的设计与应用

刘顺当

(西山煤电(集团)有限公司 屯兰选煤厂,山西 古交 030206)

0 引言

选煤厂是对工作面原煤进行再处理的场所,随着工作面采煤效率的提升及不同行业对精煤的要求不同,对选煤厂的洗选能力提出了更高的要求。传统选煤系统主要以继电器控制为主,期间还需大量人力参与其中。选煤厂生产环境相对恶劣,要求选煤厂安全、可靠生产[1]。为提升选煤厂的安全性和可靠性,本文以某选煤厂为例建立监控系统,以达到提升其自动化生产能力、监测选煤厂各设备实施运行参数的目的。

1 选煤厂工艺流程概述

实现选煤厂的自动化生产,提升其可靠性和稳定性,应掌握该选煤厂的选煤工艺和相关设备性能。某选煤厂的选煤方式为重介质选煤,根据煤炭颗粒的密度不同对其进行分层处理,从而达到选煤的目的,较其他选煤方式更具有广泛的适用性,且可提高精煤的产率。

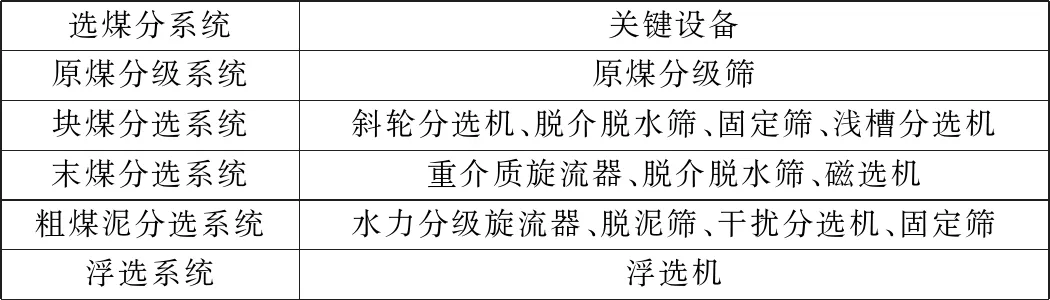

根据选煤生产中的不同流程,可将选煤控制系统分为原煤分级系统、块煤分选系统、末煤分选系统、粗煤泥分选系统、浮选系统以及煤泥水处理系统[2]。不同流程对应分选设备如表1所示。

表1 选煤工艺及对应设备类型

2 选煤厂监控系统的总体设计

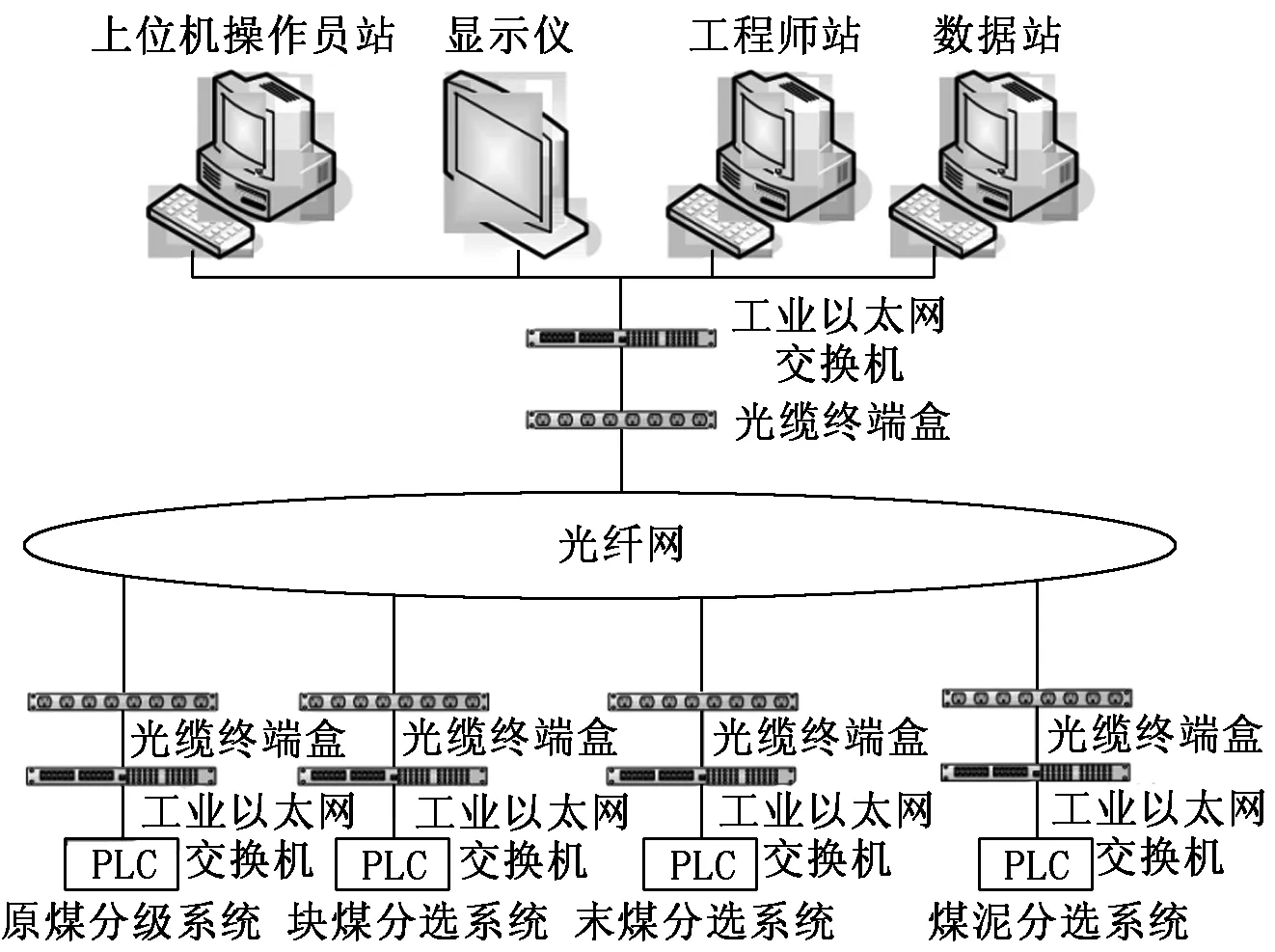

结合某选煤厂的分系统及涉及到的关键设备,对选煤厂各分选系统的工艺流程进行优化改造,最终实现了对选煤厂中各工艺流程及各设备运行参数的集中监测控制和分散控制。监控系统的总体设计思路为:以PLC为核心,基于以太网通信技术对现场设备的运行状态及故障信息进行监测,并为上位机配置一台工业计算机和相应数量的液晶显示器,从而实现监控和数据信息的记录。基于选煤厂监控系统主要完成对现场的安全保护和重介液密度的控制,从而达到降低选煤厂生产成本和作业人员劳动强度、提高选煤厂经济效益的目的[3]。在上述分析的基础上,设计如图1所示的选煤厂监控系统原理图。

图1 选煤厂监控系统原理框图

如图1所示,选煤厂监控系统分为现场分系统层、数据通讯层以及上位机监测层。其中,现场分系统主要是选煤厂各工艺流程的分系统和PLC下位机控制系统;数据通讯层包括工业以太网交换机、光缆终端盒、光纤网等数据传输设备;上位机监测层为上位机控制系统和相关上位机计算机、显示仪、工程师站和数据站等。

3 选煤厂监控系统的设计

根据选煤厂监控系统的总体设计思路,完成对选煤厂监控系统的硬件设计和软件设计。

3.1 监控设备分类及其对应PLC的组态设计

监控系统的硬件设计主要是基于PLC完成对各级设备的电气监控,所需监控的设备包括普通设备、软启动设备、变频控制设备、皮带输送机、刮板输送机、电动平板闸门和电动阀。本节着重完成监控系统中PLC控制系统的组态设计,完成对不同监测对象对应的PLC的输入/输出点数量的统计。

其中,普通设备电气控制主要是基于PLC对普通设备的电机启动、电机换向以及电机停止等动作的控制,控制回路中包括低压交流接触器、低压断路器和综合保护器等。一般地,选煤厂中的分级筛、脱介脱水筛、重介质旋流器、弧形筛以及脱泥筛等设备均属于普通设备,对应控制回路中包含有5个数字量输入点。

软启动设备主要指选煤厂中的重负荷启动设备和相关大功率设备,为实现对选煤厂电网的保护,并达到节能的目的,实现大功率及重载设备的软启动控制,对应控制回路中包含有6个数字量输入点和1个数字量输出点[4]。对应软启动设备的电气控制原理如图2所示。

图2 软启动设备的电气控制原理图

变频控制设备主要指选煤厂的泵类设备,由于泵类设备不具备自动调速功能,仅依靠阀门对其进行控制导致其大部分工况下均在高速状态下运转,从而造成大量电能的浪费。为此,基于PLC和变频器实现对泵类设备的变频控制,对应控制回路中包含有7个数字量输入点、1个模拟量输入点和输出点。

皮带运输机为选煤厂的主要运输设备,在实际生产过程中因外力、张力以及安装等外界因素容易导致皮带运输机出现跑偏的现象。因此,选煤厂监控系统的主要功能是对皮带运输机的跑偏故障进行监测,将现场所监测到的跑偏信号传送至PLC中,并发出报警信号。同理,刮板输送机主要监测其是否出现断链等故障,并对发生异常的工况进行及时停机处理。针对刮板输送机与带式输送机的需求,为其对应电气监控系统配置8个数字量输入信号、2个数字量输出信号(输出回路信号、报警回路信号)。

针对上述一系列的选煤厂监控系统的控制需求,分别为系统选用S7-300PLC控制器,为上位机和下位机配置100 Mb/s的以太网交换机进行数据通信。

3.2 监控系统的软件

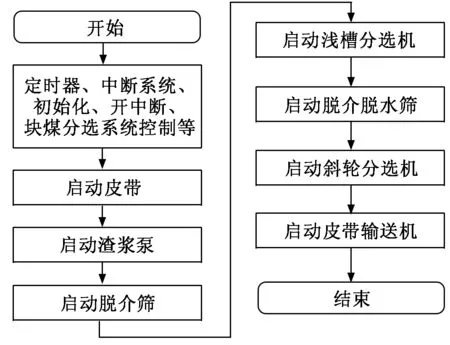

本方案选用STEP7 Micro/Win对监控系统的软件进行设计。根据控制需求,完成对CPU、主站、远程站、以太网IP地址的配置[5]。要求所设计的监控系统软件具备如下功能:①将现场采集到的模拟信号传输给PLC后对其进行A/D转换,以备后续计算使用;②要求监控系统能够实现对选煤厂设备的全自动控制和现场手动控制,并达到节能的效果;③要求监控系统对现场设备采用顺序控制的方式,启动时从后向前启动,停机时采用从前向后的方式。块煤分选系统的工作为选煤厂的关键流程,其对应的程序流程如图3所示。

图3 块煤分选系统程序流程图

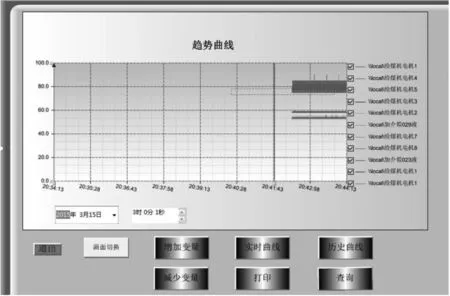

此外,要求选煤厂监控系统人机界面还可显示工艺流程图和其他功能画面(包括报警画面、报表画面和变量趋势画面等)。人机界面中的变量趋势画面如图4所示。

图4 变量趋势界面

该监控系统经某选煤厂实际运行后,选煤厂所有分系统的可靠性大大提升,且对故障的定位和处理效率更高。与原选煤厂相比,选煤厂配置监控系统后,对应系统的启停耗时由无监控系统下的80 min缩短为40 min;系统的停机时长由22 h缩短为2.5 h;系统的绝对耗能由10.7 kWh/t降低为8.6 kWh/t。

4 总结

为进一步提升选煤厂的自动化程度和洗选生产能力,本文完成对选煤厂监控系统的设计与应用,具体总结如下:

(1) 以PLC为核心建立选煤厂的监控系统,实现了对选煤厂各级别设备电气控制的节能性、可靠性和稳定性。

(2) 基于以太网通信技术实现了上位机与下位机的通信,并实时显示选煤厂的工艺流程和其他功能。

(3) 经实践表明,某选煤厂应用该监控系统后系统启停时长、故障停机时长以及系统的耗能明显降低,具有实际意义。