SGZ1000/2000刮板机的优化设计

祁灵通

(晋能控股装备制造集团 金鼎煤机矿业有限责任公司,山西 晋城 048006)

0 引言

晋能控股装备制造集团长平矿5302综采工作面煤层平均厚度为5.48 m,最大厚度为5.64 m,工作面平均采高为3.2 m,放煤厚度为2.28 m,采放比为1∶0.713。根据煤层作业环境决定采用放顶煤工艺,配套设备为金鼎公司SGZ1000/2000前后部刮板机、SZZ1200/525转载机、PLM3500破碎机、ZF11000-20.5-38D型液压支架和MG500/1170-AWD1型双滚筒采煤机。

在特殊工况使用过程中,采煤机截割滚筒在刮板机机头和机尾位置处走不到煤壁极限位置,卧底量不足,煤壁不能被彻底割透,需人工清理,造成设备推进不畅;且推移底板体积庞大,增加了刮板机与底板间的摩擦阻力,使得推移工作费时费力,降低了推进效率;机尾紧链工作为人工作业,机械冲击大,不利于人身安全。随着科学技术的不断发展,煤炭设备逐步向高端智能化方向发展,刮板输送机也需实现实时监测、数据传输和故障自动诊断等功能,为此,金鼎煤机矿业有限公司决定对原有的SGZ1000/2000刮板机进行优化升级。

1 三机配套参数

三机配套主要是解决各种综采设备相互协调、相互制约的问题,其主要参数有:采煤高度、过煤空间、梁端距、铲间距、行人空间、中部卧底量、机头(尾)卧底量等,见表1。

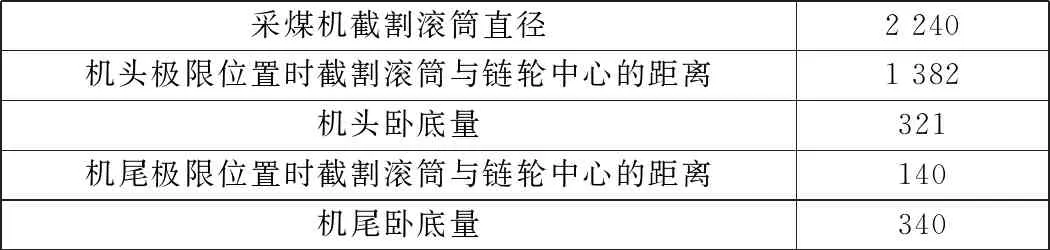

表1 三机配套参数 mm

卧底量是指采煤机摇臂下摆到极限位置时,滚筒最下截齿超出刮板机底板的垂直深度,卧底量设计是为了采煤机割平工作面底板,使设备适用于不同的地质条件,尤其是机头(尾)处的三角区,合理的卧底量可以使机头尾推进顺畅,有助于工作面的快速推进。在实际配套中,煤矿使用者对采煤机卧底量的要求都比较关注,尤其是机头(尾)处卧底量。

2 刮板机结构及参数

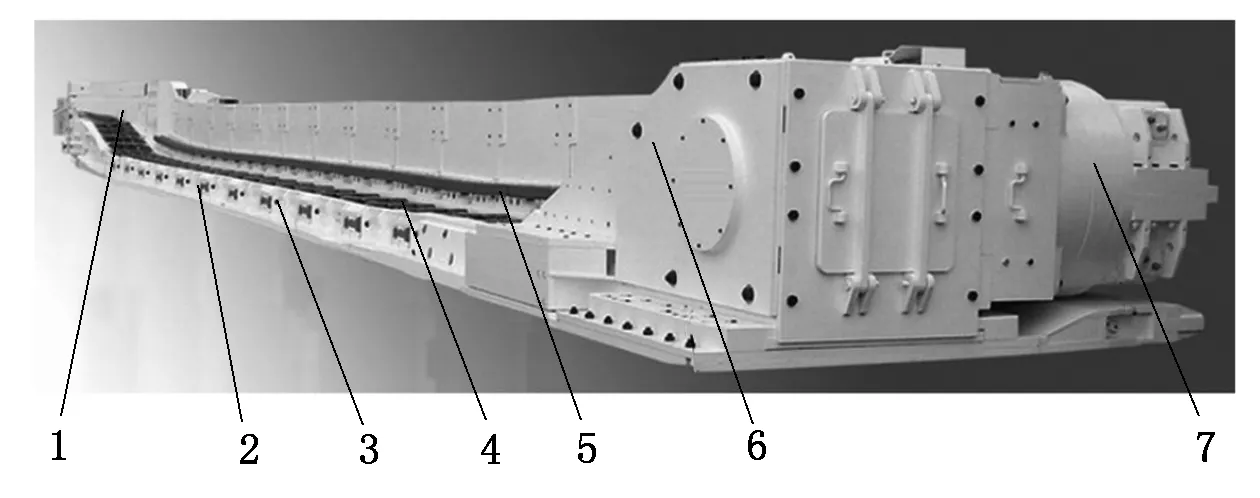

SGZ1000/2000刮板机设计为端卸方式、伸缩机尾结构,功率为2×1 000 kW,驱动装置采用进口弗兰德减速器和宁夏西北变频电机平行布置;紧链方式为液压闸盘紧链+机尾伸缩紧链,链速为1.35 m/s,运量为2 000 t/h;刮板链为中双链形式,每挂长50 m、重9 t;溜槽采用整体铸焊封底板结构,板材材质采用进口450高强度耐磨钢板,机头、机尾采用各5节变线设计,变线总量为150 mm;联接耳采用厚为110 mm、孔径为Φ73 mm的单耳与支架推移杆联接,机头、机尾均设计了采煤机限位装置;销轨采用锻造材质,节距为147 mm。SGZ1000/2000刮板机结构如图1所示。

1-机头部分;2-变线槽;3-中部槽;4-刮板链;5-销轨;6-伸缩机尾;7-驱动装置图1 SGZ1000/2000刮板机结构

3 优化方案

3.1 机头、机尾部分优化

原采煤机走到刮板机机头极限位置时,截割滚筒距离链轮中心1 382 mm,为满足快速推进需求,矿方要求采煤机截割滚筒与刮板机机头链轮中心重合或越过链轮中心,采煤机走到刮板机机尾极限位置时,截割滚筒距离链轮中心140 mm;为满足复杂特殊的工况环境使用要求,矿方要求采煤机截割滚筒与刮板机机尾链轮中心重合或越过链轮中心,从而达到整个机尾组件推移底板处不留余煤的效果,方便刮板机的快速推进。

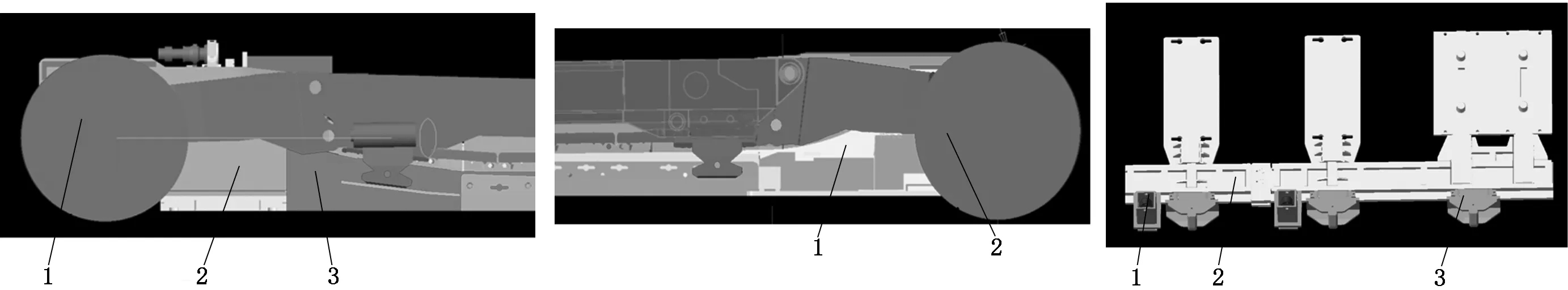

针对以上问题,我公司将原刮板机机头部分中心高由1 020 mm降到1 000 mm,同时对外形轮廓也进行了改进,增大其卧底量;将机头过渡槽也作出相应改进,与之配套的挡板较之前增设一节六齿销轨,结构设计为变线挡板;与其配套的铲板改进与挡板相似,最大限度发挥采煤机在机头处的割煤效果。优化机头结构后采煤机在极限位置的配套关系如图2所示。

机尾部分从原中心高850 mm降到800 mm,增大其卧底量,同时改变活动翼板结构,使采煤机摇臂尽可能地前移;将机尾处挡板重新设计,增加销排;为方便采煤机行走,新式挡板处还增设一节电缆槽。优化机尾结构后采煤机在极限位置的配套关系如图3所示。

3.2 推移部分优化

原推移部分存在体积过大、复杂工况时推进难度大等问题,为此在机头、机尾推移处均增设抬高装置,以方便遇到复杂工况时的推进;机尾推移由原整体结构设计为分体结构,方便组装及运输。优化后的推移横梁结构如图4所示。

1-采煤机摇臂;2-机头架;3-过渡槽图2 优化机头结构后采煤机在极限位置的配套关系1-刮板机尾部分;2-采煤机摇臂图3 优化机尾结构后采煤机在极限位置的配套关系1-抬高装置;2-推移横梁;3-联接座图4 优化后的推移横梁结构(增加抬高装置)

为方便机头、机尾处的端头架、过渡架和中间架之间能更好地过渡,在原产品基础上增加过渡推移底座,由原设备的头尾各三部增加为头尾各六部,均通过固定销与变线槽联接。过渡推移底座结构如图5所示。

1-推移底座;2-固定销图5 过渡推移底座结构

3.3 驱动部分优化

驱动部分配备了油温传感器、油位传感器、冷却水压力传感器、水流量传感器、定子绕组温度监测传感器和电机轴承温度等监测监控装置,并具备数据采集上传功能,同时建立机头、尾监测分站,实现了传动部关键数据采集、监测、显示、传输,为智能化奠定良好基础。变频电机可通过负载变化自动调整运行速度,并通过集中控制系统进行远程控制和对刮板机运行工况进行监测监控。通过变频一体机的应用,实现电气软启动代替耦合器机械软启动,解决重载启动难题,具有电气(机械)冲击小、全程动态功率平衡、节能降耗、低速检修等优势,驱动装置结构示意图如图6所示。

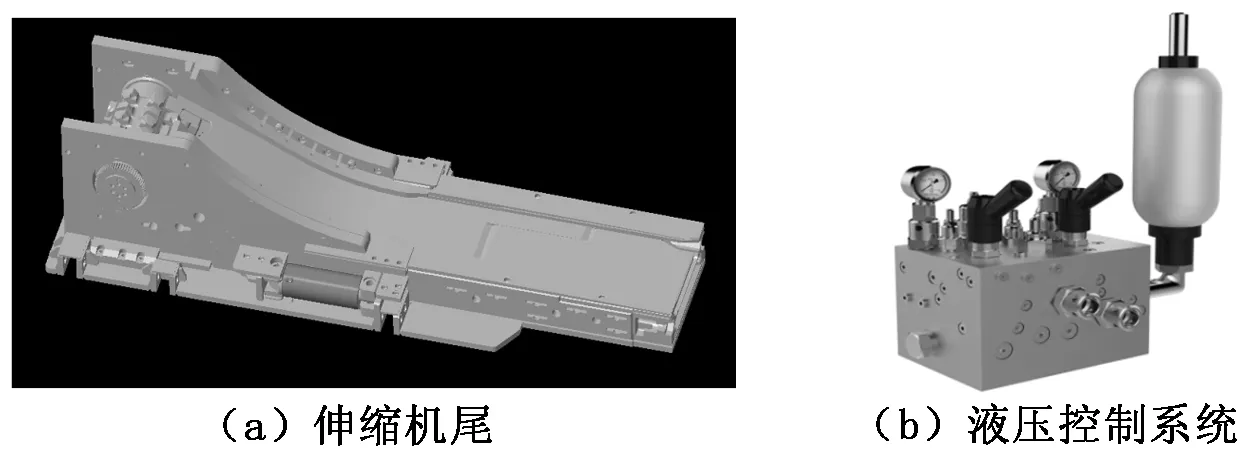

3.4 紧链系统升级

机尾处布置链条自动张紧控制系统,实现刮板机自张紧功能,链条可始终处于理想张力状态,减阻降耗。其原理是通过感应油缸无杆腔内压力的变化来控制其伸缩,实现链条的自动张紧与松弛:当油缸无杆腔压力达到上行临界点压力值时,油缸泄液收缩,链条松弛;当油缸无杆腔压力降到下行临界点压力值时,控制阀组给油缸供液,油缸伸出,链条张紧;当油缸无杆腔压力保持在区间压力值时,系统处于保压状态,不动作,即链条处于适合张紧状态。伸缩机尾控制系统如图7所示。

1-减速器;2-传感器;3-变频一体机图6 驱动装置结构示意图

图7 伸缩机尾控制系统

4 优化效果

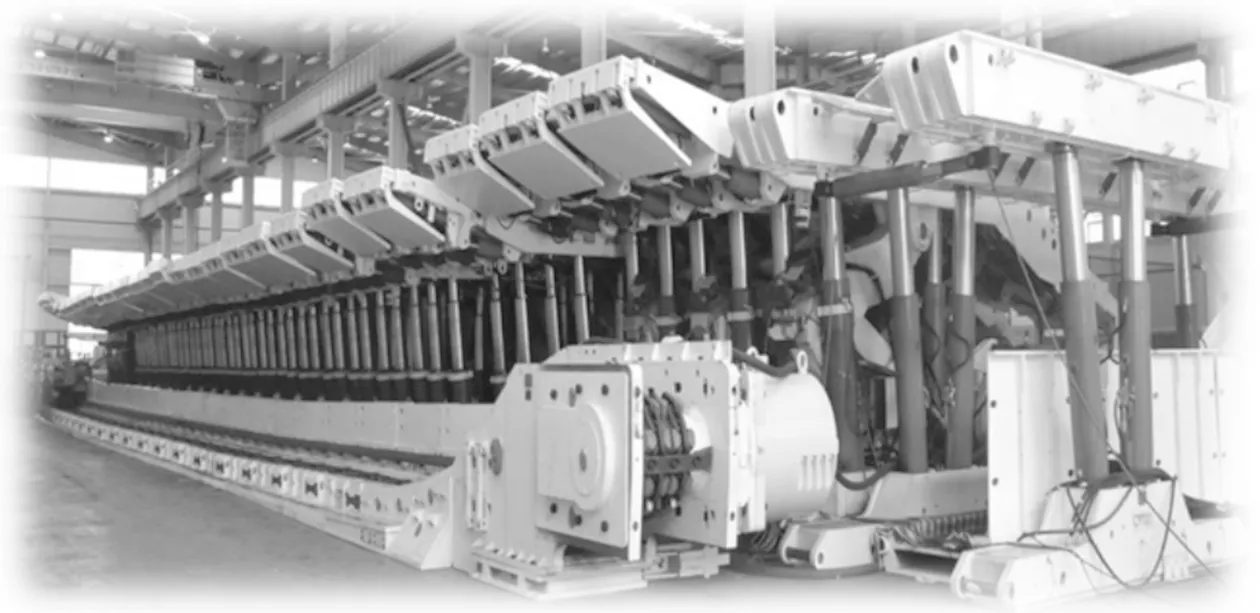

优化后的SGZ1000/2000刮板机与原刮板机相比,机头、尾处有了更大的卧底量,有效地提高了采煤机在刮板输送机机头和机尾处的割煤效果,同时与改进后的推移装置配合,保障采煤工作面的顺利推进。优化前、后的刮板机参数见表2,改进后的SGZ1000/2000刮板机如图8所示。

表2 优化前、后的刮板机参数

图8 改进后的SGZ1000/2000刮板机

5 结语

原SGZ1000/2000刮板机在实际使用过程中遇到种种弊端,通过本次改进,优化了结构形式,使SGZ1000/2000刮板机使用性能得到了很大提升,同时可为其他型号刮板机的设计提供参考。