南美某海相沉积型锰矿重选试验研究

张 鑫,崔丽娜,李文涛,龚 亮,王文娟,赵 强,胡慧英

(1. 中冶长天国际工程有限责任公司,湖南 长沙 410007; 2. 长沙有色金属设计研究院有限公司,湖南 长沙 410007)

0 前 言

根据USGS(美国地质调查局)2017年的全球锰矿普查结果,目前世界上已探明锰矿资源储量约为5.7亿t,中国已探明锰矿资源约占世界的7.7%[1]。我国是锰矿的主要生产国,也是全球最大锰矿石进口国,2020年全年进口锰矿石3166万t[2],主要来自加蓬、南非、加纳、巴西四个国家。目前,全球锰矿产品的集中度非常高,海外几乎全部的高品位大型锰矿山把持在澳大利亚必和必拓(BHP)、OM公司、南非阿斯芒(Assmange)、加蓬的艾赫曼—康密劳(Eramet Comilog),以及巴西淡水河谷(Vale)手中,5家公司占全球锰矿市场份额的40%[3]。

国内,中大型锰矿山主要集中在湖南、贵州、广西3个省份,大部分均得到了有效的开发利用,目前大型锰矿仅剩贵州松桃地区的超深锰矿尚未开发。新兴锰矿加工企业跟随国家一带一路政策开发海外锰矿山的趋势不可避免。

南美洲北部区由于海底火山活动、板块抬升、构造变形、红土风化与流水侵蚀等多重因素影响,具备形成大型、超大型锰矿的先决条件,推测远景储量约12 000~20 000万t[4]。但是,该区域已发现的锰矿矿床由于成矿因素复杂,原矿品位相对较低,仅为12.50%,主要矿石为软锰矿、水(褐)锰矿、锰结核、菱锰矿,主要脉石为硅、铁、铝类粘土矿物以及少量钠长石、绿泥石等。同时,脉石中含有铁、铝,矿石与脉石磁性较为接近,并含有大量塑性指数高的矿泥,在海外矿山中,其开采与利用价值偏低。

目前,国内处理这类低品位锰矿石主流的选矿工艺有湿式强磁,跳汰,强磁—跳汰的组合工艺3种[5]。但是,采用湿式强磁选需要将矿石破碎至-10 mm或细磨,降低了矿石综合经济效益。采用跳汰工艺处理-30 mm矿石时,冲程需要达到80~110 mm,才能获得40.00%品位的锰精矿,国产跳汰机很难实现,需要采用昂贵的进口设备。

HMS重介质分选工艺是煤矿中常用的选矿技术,其分选精度高,精煤与矸石密度差达到0.1 t/m3即可实现有效分离;单机处理量大,单台重介质旋流器处理能力可达500 t/h[6]。

因此,结合原矿性质,本研究以该锰矿为对象,旨在对探索HMS重介质分选工艺低成本、高效率的处理该复合型锰矿,为开发中低品位锰矿提供技术支持。

1 矿石性质

1.1 矿石理化分析

原矿化学多元素及烧损分析结果见表1,原矿物理性质分析结果见表2。

表1 原矿矿化学多元素

表2 原矿物理性质分析

表1~2分析结果表明:该锰矿原矿平均品位为12.50%,密度、硬度相对较低,硅、铝含量较高,为46.20%,含泥达59.80%。

1.2 原矿矿石特征及矿物组成

原矿矿相分析结果见表3,原矿显微镜分析结果见图1。

图1 原矿显微镜分析

表3 锰物相分析

通过显微镜观察并进行色差分析,结果显示,大部分矿石与脉石解离程度高,原矿-30 mm粒级中,锰矿石与脉石已经自然分离,少部分脉石与矿石形成连生体。+30 mm矿石化验结果显示,其多为原生菱锰矿,通过破碎洗矿即可以获得45%品位的精矿。由于其在原矿重占比仅为5.16%,加工工艺简单,因此,本试验重点研究-30 mm矿石的可选性。

矿物分析结果表明:矿石中锰以软锰矿、水(褐)锰矿为主,其占比为86.99%,原矿中还含有少量锰结核与原生菱锰矿,含量分别为7.85%,5.16%。

1.3 重液分层分析

重液分层试验可判断锰矿石与脉石受密度影响的情况,能为进一步开展跳汰重选及HMS重介质重选试验提供基础数据支撑。试验采用四溴乙烷(2.967 g/mL)作为重液,以无水酒精作为配置不同密度重液的溶剂[7],配置成密度2.2,2.3,2.4,2.5,2.6,2.7 g/mL重液后分别投入容积为2 000 mL的烧杯中,然后将洗净后的-30~+0.85mm矿石投入重液中,搅拌后静置分层,用有孔的专用取样器对每层矿石取样,样品经洗涤、烘干、研磨后化验。试验结果如图2所示。

图2 重液分层试验结果

试验结果表明:锰矿石品位随着重液密度的增加而增加,当重液密度为2.5 g/mL时,可获得品位43.66%,回收率63.12%的锰精矿。同时,该矿石与脉石的分离受密度变化影响明显,适用于采用跳汰、HMS重介质选矿工艺。

2 试验部分

2.1 试验方法

针对该锰矿的构成复杂,有用矿石种类多以及重液分层分析结果,为了进一步提高重选分选效果,决定采用窄级别分级重选工艺。

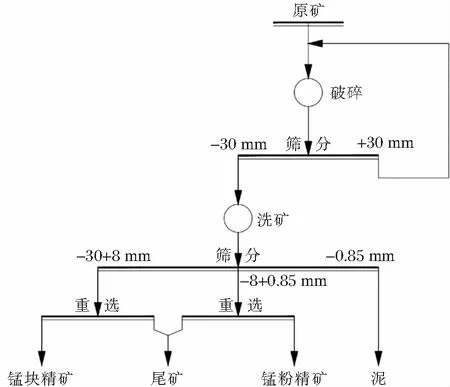

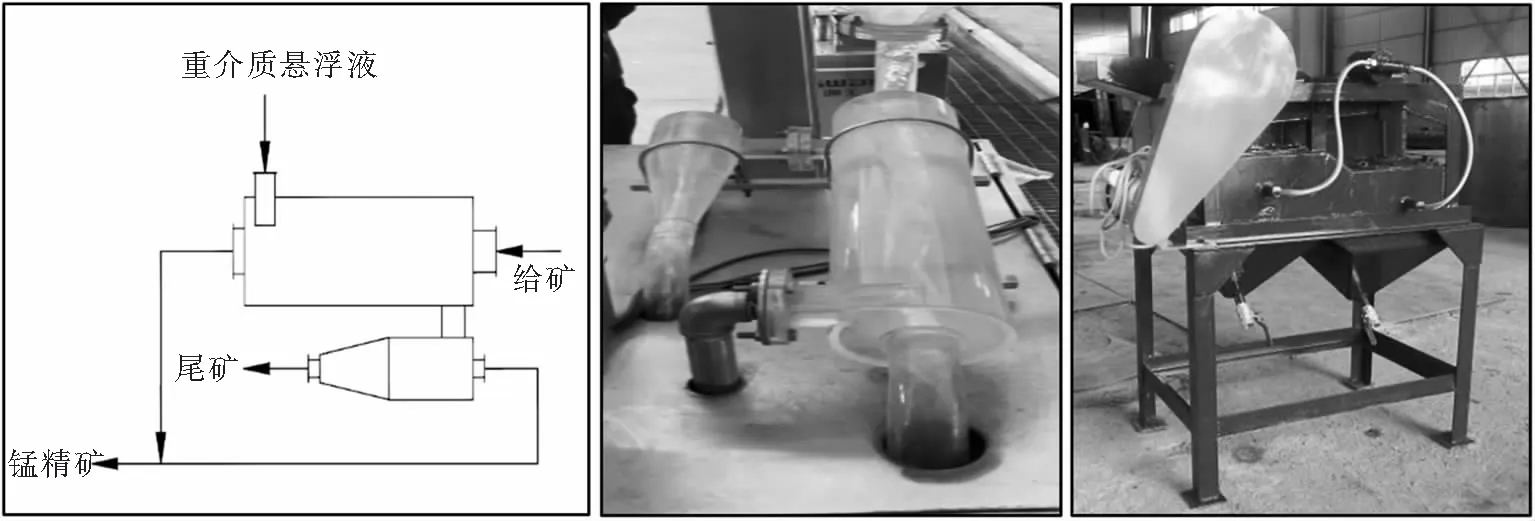

制定的试验流程为:将原矿中+30 mm高品位菱锰矿捡出,剩下的矿石经破碎筛分洗矿后湿筛分级,筛分成-30~+8 mm、-0.85~+8 mm、-0.85 mm 3个粒级,其中-0.85 mm作为含泥尾矿丢弃,其他粒级干燥后分别用于开展跳汰及HMS重介质选矿试验。其中HMS重介质选矿试验采用锰矿石(ρ=1.92 t/m3)和钛磁铁矿(ρ=1.92 t/m3)配置成2.43,2.46,2.49,2.52 g/mL的悬浮液,HMS产出的中矿与精矿汇合,简化流程,以探索最优工艺参数。试验流程如图3所示,试验装置如图4所示。

图3 试验流程

图4 试验设备

2.2 原矿洗矿试验

洗矿试验结果如图5和图6所示。

图5 原矿洗矿试验结果

图6 原矿洗矿前后对比照片

洗矿对该锰矿有富集作用,洗矿脱泥后,锰矿石与脉石的界限十分明显,单体解离度高。但是,矿石整体风化程度高,含泥量大,简单冲洗并不能脱除矿石中夹带的矿泥,必须通过延长洗矿时间来保证原矿脱泥效果,搅拌洗矿时间超过30 min后,锰品位显著提高,达到40 min时,矿石品位从12.50%提高到26.83%,继续延长洗矿时间,由于矿石表面磨蚀,锰品位出现下降趋势。洗矿后,铁含量缓慢提高,增幅并不明显;硅、铝通过洗矿后快速降低后趋于平稳。仅通过洗矿,并不能实现脉石与矿石的完全分离,还需要通过进一步选别来提高品位。

2.3 跳汰重选探索试验

脱泥后的锰矿石采用分级跳汰重选工艺进行了探索试验,试验结果见表4。

表4 跳汰试验结果

从表4看出:采用跳汰工艺可分别获得产率为42.66%,品位38.51%,回收率72.38%的锰块精矿,以及产率为32.71%,品位36.04%,回收率63.70%的锰粉精矿,但是整体技术指标并不十分理想,精矿品位、回收率偏低,大量锰矿进入尾矿中无法得到有效的回收。

2.4 重介质选矿试验

为了提高精矿品位、回收率,验证HMS选矿工艺用于锰矿石选别的可行性,进行了HMS重介质旋流器悬浮液密度、给矿压力条件试验,以考察最优指标。

2.4.1 HMS悬浮液密度试验

1)-30~+8 mm粒级HMS悬浮液密度试验

由图7分析知:将-30~+8 mm锰矿石与钛磁铁矿配置成不同密度的浆料进行重介质旋流器分选试验,当悬浮液密度为2.43 g/mL时,精矿品位为40.45%,回收率75.31%。继续提高悬浮液密度,精矿品位增速放缓,但回收率快速下降,此时精矿品位已接近矿石理论品位,进一步提高悬浮液密度意义不大。

图7 -30~+8 mm粒级HMS悬浮液密度试验试验结果

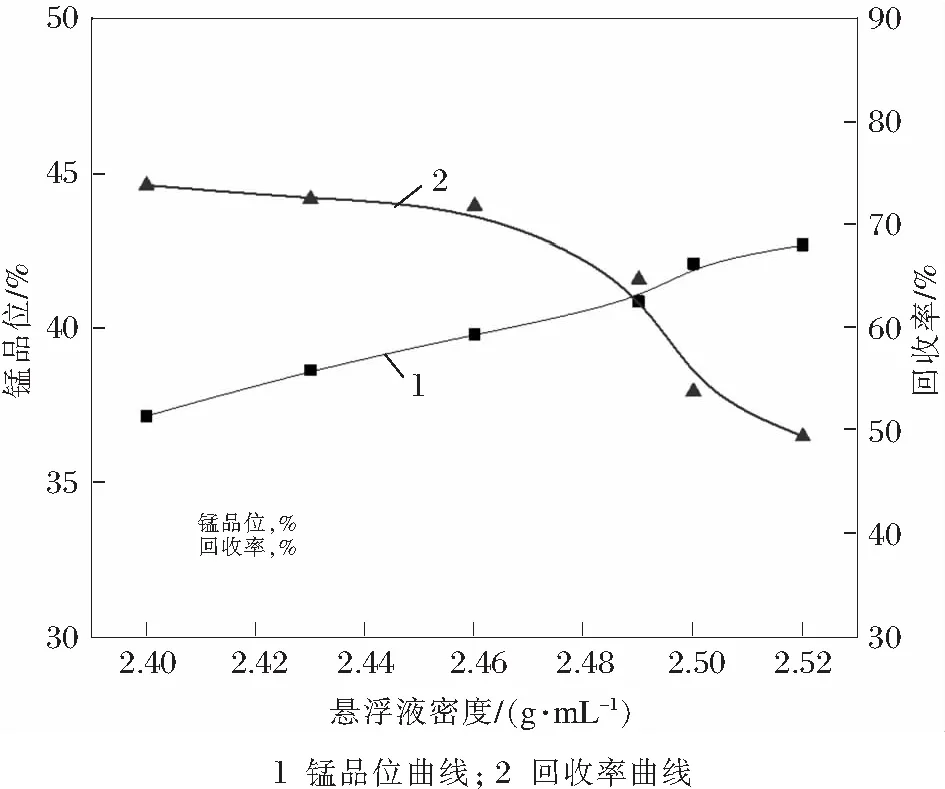

2)-8~+0.85 mm粒级HMS悬浮液密度试验

由图8分析知:-8~+0.85 mm锰矿石其重介质选别效果相对较差。当悬浮液密度为2.49 g/mL时,才能获得品位40.85%,回收率64.71%的锰精矿,继续提高悬浮液密度,由于部分连生体矿石被选入尾矿,回收率开始快速下降。

图8 -8~+0.85 mm粒级重介质选矿试验结果

2.4.2 给矿压力试验

重介质旋流器中的流体运动是一个较为复杂的漩涡流运动,切向速度是旋流器内三维速度中最重要的一个,是实现旋流器内不同物料有效分离的重要因素。切向速度越大,分离能力越强。

1)-30~+8 mm粒级HMS给矿压力试验

给矿压力试验结果见图9,当入料压力0.04 MPa时,由于切向速度不足,精矿品位、回收率均较低,大部分矿石直接进入尾矿中,未得到有效分离。当入料压力为0.08 MPa时,锰块精矿品位提高40.45%。继续提高给矿压力,锰精矿品位进一步提高,但是回收率下降至74.16%,并且有加速降低的趋势,从流场稳定、减少旋流器内壁磨损以及保证回收率综合考虑,确定选取压力值为0.08 Mpa。

图9 -30~+8 mm粒级HMS给矿压力试验结果

2)-8~+0.85 mm粒级HMS给矿压力试验

由图10分析知:锰粉精矿品位随给矿压力增大而提高,当给料压力从0.04 MPa增长到0.10 Mpa时,精矿品位从36.67%提升至41.77%。锰粉精矿回收率随着给矿压力的增大,呈现先增高后快速降低的走势,在0.07MPa时达到峰值66.09%,品位当给矿压力为0.10 MPa时,回收率降低至60.51%。试验结果表明:-8~+0.85 mm粒级矿石,含有相对较多的未完全解离矿石,当给矿压力不高时,HMS旋流器的分选精度相对不高,这部分含有杂质的矿石随旋流器底流进入精矿,当给料压力增大时,切向速度相应增快,分选精度提高,由于密度微小的差异,这部分未完全解离的矿石从溢流口排出,造成回收率快速下降。

图10 -8~+0.85 mm粒级HMS给矿压力试验结果

3 结 论

1)该锰矿床由于海底火山活动、板块抬升、构造变形、红土风化与流水侵蚀等多重因素影响,锰矿种类多,含锰矿物包含软锰矿、水(褐)锰矿、锰结核、菱锰矿等,其中软锰矿与水(褐)锰矿比为86.99%;

2)原矿含有大量矿泥,采用浸泡洗涤40 min时,矿石脱泥效果相对最好;

3)采用跳汰重选工艺可获得品位38.51%,回收率72.38%的锰块精矿,以及品位36.04%,回收率63.70%的锰粉精矿,但是整体指标略低;

4)-30~+8 mm锰矿石,在悬浮液密度为2.43 g/mL,给矿压力为0.08 MPa时,可获得品位40.45%,回收率75.31%的锰块精矿;

5)-8~+0.85 mm锰矿石,在悬浮液密度为2.49 g/mL时,给矿压力为0.07 MPa时,锰粉精矿品位为40.31%,回收率为66.09%;

6)试验结果表明该锰矿石能通过煤矿选矿工艺中的HMS重介质重选设备获得合格的锰精矿,且相关技术指标全面优于跳汰重选工艺;

7)HMS重介质旋流器单机处理能力大,综合投资低,生产过程不需要添加化学试剂,适合环保要求高的大型海外锰矿山。