基于Matlab/Simulink的液压式风力致热系统仿真研究

张晓明,刘晓畅,李洪波

(1.沈阳建筑大学市政与环境工程学院,辽宁 沈阳 110168;2.辽宁省高速公路实业发展有限责任公司,辽宁 沈阳 110179)

在能源转型的重要时期,风能作为一种清洁可再生能源,得到越来越广泛的关注。我国风能资源十分丰富,其中,处于河北北部的张家口市风速较大,年平均风速可达6~7 m/s。张家口市最近的几十年,风力发电量急剧增加,然而风力发电比例的增加也带来“弃风限电”问题,即由于安全控制,电网接入管理等原因导致风电不投入电网,风电机关闭的现象[1]。更好地解决“弃风限电”,设计合理的风能利用规则和机制十分有必要。开发风力致热、风力提水、风能制氢等其他风资源利用途径,可以提高风能的利用率,促进能源结构优化。将风能转变为热能来利用可以为室内供暖提供一种途径。R.Melissa等[2]对一种液体搅拌式致热装置进行研究,为拥有奶牛场的百头奶牛提供清洗用温水,冬季也可为牛舍供暖。W.GUNKEL等[3-4]也制造了挤压液体式风力致热装置在北海道农场使用,为蔬菜温室大棚供暖。根据热力学第二定律,风能直接转化为热能其效率可达到100%,转化效率非常高,并且风能直接致热的多数致热器对风的质量要求不高,可在风速很宽的范围内正常工作[5]。所以,将风能转变成热能进行利用时,这种直接致热的方式是非常高效的。笔者通过建立液压式风力致热系统的仿真模型,得到了该系统的致热效率。

1 液压式风力致热系统原理与组成

相比于通过风能发电间接致热的形式,风力直接致热具有系统总效率高,致热设备结构简单易实现功率与转速的匹配,对风速有较好的适应能力。常用的风能直接致热的装置有搅拌液体致热装置、液压式致热装置、固体摩擦式致热装置及压缩空气致热装置[6-8]。液压式风力致热系统不会像搅拌液体致热系统一样会产生“空穴”引起构件腐蚀,也不会像固体摩擦致热系统一样易导致部件的磨损。所以,笔者将对可靠性和寿命更高的液压式风力致热系统作为研究对象。

液压式风力致热也称为油压阻尼孔致热,通过液体工质在风力机、液压泵、阻尼孔(节流阀)、换热器的能量转换,获得较高温度的水做室内供热介质,系统原理如图1所示。

图1 液压式风力致热系统原理图Fig.1 Hydraulic wind—heating system

首先风力机吸收风能获得能量,风机获得的能量以机械能的方式传递给液压泵。液压泵中的工质选用等压比热容小、较高黏度、较高密度的油类。液压泵将从风力机获得的机械能转换为压力能。之后压力能通过致热器,即阻尼孔将油所获得的压力能转换为高速喷出的工质动能。在阻尼孔的输出端,动能通过高速油与低速油的摩擦碰撞转化成热能使油的温度升高,最后通过换热器完成致热工质与水的换热。

2 液压式风力致热系统建模

2.1 复合风速模型

风是空气流动的结果,在地球上主要表现为大气环流、季风环流和局地环流。地球上风能资源的分布存在差异,同一气候地区其小范围的风能资源由于自然地理条件的影响也存在差异。在一个特定的位置上,一天不同的时间段风速也会存在有很大的差异。因此,风速具有明显的随机性和波动性。在风力致热系统中,风速作为动力源为风轮提供能量具有独立性,因此建立与实际风速情况接近的风速模型是风力致热系统仿真模型建立的基础与关键。笔者将使用在风速研究中较广泛应用的复合风速模型。

复合风速模型即将实际组合风速分解为基本风、阵风、渐变风和随机风来模拟实际风况[9]。

ν=νb+νg+νr+νn.

(1)

式中:ν为实际组合风速,m/s;νb为基本风速,m/s;νg为阵风风速,m/s;νr为渐变风风速,m/s;νn为随机风风速,m/s。

(1)基本风

基本风可以反映风场整体平均风速的变化情况,并且风力机输出功率和转速的大小主要是由基本风决定的,基本风在模型中会持续存在,一般将其视为一个常数。常数K与风场所在位置有关,通常可由风场测风所得的Weibull分布参数来近似描述[10]。

νb=K.

(2)

(2)阵 风

阵风描述风速突变情况下的风速特点,其数学模型表现为余弦特性,数学模型为

νg=

(3)

式中:Gmax为最大阵风风速,m/s;T1g为阵风开始时刻,s;Tg为阵风持续周期,s;t为时间,s。

(3)渐变风

渐变风描述风的渐变特性,可以将渐变风按照不同时间段的线性变化分为初始阶段、渐变段和持续阶段。渐变风由零逐渐增大,升高至最大值后保持一段时间,其数学模型为

(4)

式中:Rmax为最大渐变风风风速,m/s,若Rmax>0,表示风速线性增加,若Rmax<0,则风速线性减小;T1r为渐变风风开始时刻,s;T2r为渐变风风结束时刻,s;Tr为渐变风保持时长,s。

(4)随机风

随机风表示的是特定高度上风速变化的随机性,又称为噪声风。其数学模型的定义式为[11]

vn=NmaxRam(-1,1)cos(ωvt+φv).

(5)

式中:Nmax为随机风的最大风速,m/ s;Ram(-1,1)为-1和1之间均匀分布的随机数;ωv为风速波动的平均距离即振幅,rad/s,一般的取值为 0.5~2π;φv为0~2π均匀分布的随机变量。

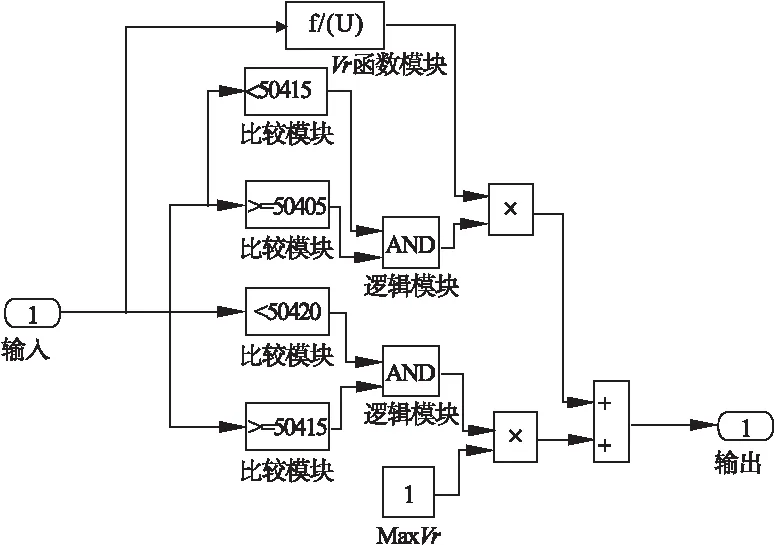

将各个风速的数学模型结合,附上风速条件即可得到对应的组合风速的模型和仿真结果。风速条件以风能资源丰富的河北省内陆地区测风塔的测量结果[12]为基础设置,河北省内陆地区风速的日变化普遍在清晨后达到一日的最小值、午后达到一日的最大值,呈现出午后大、早晨小的单峰型特征。内陆冬季最大风速时间为16:00后,最小风速时间为8:00左右。模型对应的参数设置:基本风设为常数值4.5 m/s,阵风从上午10:00即模型中的36 000 s发生后持续作用在仿真全过程中,渐变风约从14:00即模型中的50 405 s开始作用,10 s后达到最大值,再保持5 s,以此为渐变风的一个循环周期,循环5 min,阵风及渐变风的最大值都设定为1 m/ s,整体的仿真时间为 86 400 s。图2为搭建的一个周期内渐变风风速模型。图3为以张家口地区风速情况为基本信息搭建的组合风速仿真模型。该组合风速模型可以实现四种基本风速的任意组合,可模拟多个过程且简单方便。

图2 一个循环周期的渐变风风速模型Fig.2 Gradual wind speed model in one cycle

图3 组合风速仿真模型Fig.3 Simulation model of combined wind speed

2.2 风力机模型

风力机是风力致热系统的动力源,将风的动能转化为机械能。先是利用风轮捕捉和吸收风的动能,然后将其转换成机械能,并由风轮轴输送到传动装置,再经传动装置送给做功装置来完成发电、提水、致热等过程。根据风轮轴与地面的相对位置和风轮叶片工作原理,可将风力机分为水平轴升力型和垂直轴阻力型两大类,笔者以应用较普遍的水平轴升力型风力机为模型建模。

风轮的特性参数主要包括风轮的功率、叶尖速度比及风能利用系数。

(1)风轮的功率

将风轮捕获的风能转换成机械能并由风轮轴输出的功率称为风轮功率。

(6)

式中:P为风轮功率即输出功率,W;P′为1 s内流向风轮的空气所具有的动能,W;CP为风能利用系数,风能利用系数存在一个最大值,贝兹极限证明了理想风轮的最大风能利用系数为0.593,工程上的最大值一般不大于0.5[13];ρ为风轮所在地区空气密度,kg/m2;R为风轮半径,m;V为风速,m/s。

由式(6)可以知风轮功率与风轮的叶片数并无直接关系,风轮功率与风能利用系数成正比。因此当风轮大小一定,风速一定时,应尽可能提高风能利用系数,增加风轮功率。

(2)叶尖速度比

风轮的叶尖速度比简称尖速比λ,表示风轮叶片叶尖线速度与来流风速之比。

(7)

式中:ω为风轮转动角速度,rad/s;n为风轮转速,r/min。

风轮在相应的最佳尖速比λopt工作时,具有最大的风能利用系数。若λopt<3,称为低速风轮,反之则称为高速风轮。

(3)风能利用系数

来流风速通过风轮时会受到风轮叶片阻挡被向外挤压,绕过风轮空气能量未能被利用,只有通过风轮截面的气流可释放所携带的部分动能,空气流束能量分配如图4所示。

图4 风轮前后空气流束能量分配示意图

风能利用系数CP就是用来表示风轮从通过的空气动能中被捕获利用转换成机械能的部分。风力机的静态特性可以由生产厂家得到参数关系表格,但是为了便于Simulink的执行,特性参数即风能利用系数[14]可以看作是与叶尖速λ与叶轮桨距角β有关的参数。其中,叶轮桨距角为叶片的翼型的弦与风轮旋转平面的夹角。

(8)

(9)

式中:当β为0时,C1=0.517 6,C2=116,C3=0.4,C4=5,C5=-21,C6=0.006 8。

由式(8)计算可得,当β恒定时,即使是在不同的风速下,只要能够保持风力机在最佳叶尖速比λ下运行,就可以保证风力机达到最大风能利用系数Cpmax(λopt,β)。经计算:当β为0时,λ、Cp关系图如图5所示。

图5 风力机性能曲线Fig.5 Performance curve of the wind turbine

在最佳叶尖速比λ=8.1下运行,风力机可达到最大风能利用系数Cpmax约为0.48。

风轮的功率、转矩、风能利用系数、转矩系数等与叶尖速比或转速的关系称为风力机的空气动力学特性。风轮功率不仅可以用式(6)表示,还可表示为

P=T·ω.

(10)

式(6)与式(10)并列可得:

(11)

式中:CT为风轮转矩系数,反映了风轮的起动性能,转矩系数越大风力机越容易起动。

利用式(6)、(7)、(11)可建立风力机的仿真模型如图6所示。

图6 风力机仿真模型Fig.6 Simulation model of wind turbine

2.3 致热系统模型

致热系统包括液压泵、致热器、换热器3个设备,液压泵用来为液压油提供动力,致热器与换热器为主要的产热及换热设备。致热工质选择了黏度较高、黏性较大的液压油,液压油在运动过程中摩擦力较大,易产生更多的热量,可以吸收更多的机械能。另外液压油的比热容较小,可以使温度快速升高。良好的防腐蚀性及高温稳定的抗氧化性等优点说明液压油作为致热工质是较为合适。液压油的安全工作温度为40~85 ℃[15],温度过低时,液压油黏度增加,流动性变差甚至结块,使系统效率下降;超过90 ℃时,液压油易积碳变质,造成其油膜强度减弱使黏度发生变化,导致摩擦力急剧增加,加速零件的窘损。

2.3.1 致热器模型

在致热器节流孔大小不变的情况下,通过实验数据[16-19]拟合得到风力机经增速机构后即液压泵的转速n′与致热器致热效率η的关系近似于对数关系式为

(12)

液压泵和致热器能量转换过程的数学方程:

(13)

式中:Q为流量,mL/min;n′为液压泵的转速,r/min;PH为致热器功率,kW;M为加热液压油质量,kg;ΔT为致热器进出口液压油温差,℃;cp1为液压油定压比热容,J/(kg·K);η为致热器致热效率,%;

设计加热的液压油油箱体积为4 m3,液压油质量3 440 kg。为满足液压油的安全工作温度需设定加热至80 ℃后保持相对恒温状态。根据式(13),可建立致热器仿真模型。

2.3.2 基于PID控制的换热器模型

采用PID控制算法利用SIMULINK工具构建壳管换热器系统仿真模型。管壳式换热器具有易于制造、生产成本较低、处理量较大,能够承受高压、高温的优点,换热器结构如图7所示。

图7 换热器结构图Fig.7 Heat exchanger structure diagram

冷热流体通过管壁实现热交换,冷水从换热器上部接管2流入,在管程内流动的热油对冷水进行加热,冷水被加热至所需值后从下方接管1流出。其中,热油从接管3流入,接管4流出。在理想情况下,不考虑散热情况时换热器的基本热量方程:

(14)

在工业生产中,传热设备的运行工况必须不断调节来与生产负荷变化相匹配。所以换热系统是一种大惯性、大时变、非线性的复杂系统,很难建立数学模型描述具体传热过程中的温度变化,只能以加热介质流量作为调节手段,以被加热介质的出口温度作为被控量构成控制系统。在工程实际中,应用最广泛的换热器控制规律为比例、积分和微分控制,简称PID控制,系统结构如图8所示。

图8 PID控制系统结构图Fig.8 PID control system structure diagram

PID 控制的关键在于参数kp、ki、kd的鉴定选择,换热器作为典型的热工系统,要达到快速升温、超调小和稳定保温的技术要求。最终得到以下一组参数,kp=2.3,ki=0.092,kd=15可得到符合要求的控制性能。笔者控制系统的传递函数采用低阶近似的一阶滞后环节来近似描述并结合Cohn-Coon[17]公式得:

(15)

式中:K为放大系数;T为时间常数。

根据式(14)换热器的数学方程及对PID控制系统的构建,就可以建立的换热器水温控制仿真模型。

将建立的组合风速模型、风力机模型、致热器模型及换热器模型4个子系统模块进行模块化封装得到最后的液压式风力致热系统模型(见图9)。其中kopt为风机旋转速度与主导风速之间的最佳比例系数,最佳比例系数的确定可以使风能利用系数Cpmax(λ,β)达到最佳。

图9 液压式风力致热仿真模型Fig.9 Simulation model of hydraulic wind-heating system

3 仿真结果

通过Matlab/Simulink建立了液压式风力致热系统仿真模型,仿真模型设计参数如表1所示。

表1 液压式风能致热模型参数Table 1 Parameter of hydraulic wind-heating model

建立的组合风速模型可得到24 h内的风速仿真曲线(见图10)。上午风速较平稳,

图10 组合风速仿真结果Fig.10 Simulation result of combined wind speed

在平均风速左右波动,从13:00开始风速逐渐增加,在17:00达到最大值6.5 m/s后风速呈衰减趋势。24 h内的风速变化与张家口市一天内实际风速变化特征相吻合,呈单峰型。贴合实际的模型建立也为风能致热系统的模型建立提供了良好的基础。

在仿真模型中调节风机旋转角速度与主导风速之间的比例系数为0.81,可实现最大的风能捕获,此时λ与Cp的仿真结果与式(8)计算的结果基本一致,即在最佳叶尖速比λ=8.1下运行,风力机达到最大风能利用系数Cpmax约为0.48。风力机输出功率如图11所示。风力机的输出功率能够很好地跟踪风速的变化,风速的瞬时变化对风力机的输出功率影响较大,在实际中可以依靠自动控制系统实现对特定范围内风速的捕获,使风力机的输出功率保持稳定。

图11 风力机参数与风速关系

设置初始油温为10 ℃,经致热器后液压油的温度变化情况如图12所示。经过约17 h可将4 m3的液压油加热至安全工作温度下的最高温度80 ℃,且单位时间内的温度变化与风机功率变化一致,12:00之后温度变化开始加快。

图12 致热器内液压油温度变化

换热器水温控制仿真曲线及相对应的液压油温度变化如图13所示。设定冷流体入口温度7 ℃,分别设定冷流体出口温度为18 ℃、19 ℃和20 ℃,得到相应的热流体温度变化,当设置冷流体出口温度为20 ℃时,存在热流体温度低于冷流体温度情况,这显然不合理。所以,在笔者设计参数下,换热器可使初温为7℃的冷流体最高换热至19 ℃。

图13 换热器内温度变化Fig.13 The temperature change in the heat exchanger

4 结 论

(1)建立的组合风速模型在24 h内的风速变化与实际风速变化特征相吻合,该模型可应用于实际风速仿真中,准确度较高。

(2)为实现风力机最大功率的风能捕获,需要调节风机旋转角速度与主导风速之间的比例系数使变速风力机保持在最佳叶尖速比的情况下运行。最佳比例系数可在建立的风力机仿真模型中输入各参数后确定,笔者所建立的风力机模型最佳比例系数为0.81。

(3)建立的风力致热系统仿真模型,可以更直观地反映液压式风力致热系统各部件的参数关系及产生的致热效果。在风机最大输出功率为30 kW时,系统平均致热功率为7.8 kW,最大致热效率为55.8%。该数据可为风力致热系统在供热中的应用提供一定的理论基础。