钢-UHPC组合桥面的疲劳性能研究

顾 萍,鲁 凡,张志强,马家欢

(同济大学土木工程学院,上海 200092)

正交异性钢桥面因自重轻、承载力大、适用范围广等优点得到了广泛的应用,但由于重型车辆的荷载增大、交通量增加等原因,其铺装层和焊接处容易发生疲劳破坏[1-2]。为了改进正交异性钢桥面结构受力性能,解决服役过程中出现的桥面疲劳病害问题,国内外学者做了许多研究,不断优化设计参数,改变构造细节[3-5],但上述问题并没有得到很好的解决。随着材料的发展与进步,近年来采用UHPC(超高性能混凝土)层与正交异性钢桥面板结合的组合桥面板结构开始兴起,将传统的厚度为75~300 mm的沥青铺装用厚度50 mm的UHPC层加一个薄沥青铺装层来代替,组成轻型组合桥面系[6]。针对这种钢-UHPC 组合桥面结构的基本性能,陈斌等[7-13]结合虎门大桥、佛陈大桥、枫溪大桥等工程实践,开展了钢-UHPC组合钢桥面足尺模型静力试验和力学性能研究。张清华[14]、L.Dieng[15]、J.S.Kim[16]对不同形式的钢-UHPC组合钢桥面进行试验并研究了其疲劳细节。刘诚等[17]以岳阳洞庭湖大桥为背景,对组合桥面分别进行了受正弯矩和负弯矩作用的疲劳试验。田启贤等[18]以武汉军山长江大桥为背景,对正交异性钢-UHPC-组合桥面进行疲劳试验研究。张清华等[19-20]通过足尺试验和有限元分析研究了正弯矩下钢-UHPC组合桥面的疲劳破坏及结构性能。上述钢-UHPC组合桥面的疲劳性能试验及研究的共同特点是基于工程验证,虽然历经200万次甚至500万次应力循环,组合桥面未出现明显疲劳破坏。

迄今为止,正交异性钢-UHPC-组合桥面的疲劳评估理论、计算理论和方法还不完善。笔者根据实桥构造设计了两个足尺试件,进行疲劳性能试验,研究钢桥面开裂处细节的疲劳受力性能,得到疲劳破坏模式,分析疲劳裂纹对组合桥面板结构受力特性的影响,为组合桥面疲劳评估提供理论依据和设计参考。

1 试 验

笔者以一座三塔钢箱梁斜拉桥实桥为工程背景,主桥全长500 m,桥宽39 m,跨径布置为(82+168+168+82)m,根据实桥构造设计了两个足尺试件A、B,其参数完全相同,仅UHPC层内配筋不同。每个试件包括两根纵肋及两块横隔板。纵肋高280 mm、上宽300 mm、下宽170 mm、厚8 mm,纵肋间距600 mm,横隔板厚12 mm,顶板16 mm。试件总长4.8 m,跨中2.4 m、悬臂1.2 m,试件宽度为1.4 m。试件结构及测点见图1。

45 mm厚的铺装层采用上海罗洋新材料科技有限公司生产的“泰耐克”E120高应变强化型超高性能混凝土。 UHPC与钢板用栓钉连接,形成组合桥面板共同受力。UHPC中配置双向钢筋网,两个试件的横向配筋均为 8@100,试件A纵向配筋为 10@100,试件B纵向配筋为 12@100,混凝土保护层厚度为20 mm,钢筋强度均为HRB400。采用直径13 mm、长35 mm短栓钉,栓钉纵、横向间距均为300 mm,共计80个。每个试件布置3个位移测点,分别位于加载点、跨中和支座;钢筋上布置8个应变测点,分别位于跨中和两个支座截面处。在试件1~3截面各布置13个应变测点。

试验加载设备为电液式脉动疲劳试验机(PMW-400),其最大加载力500 kN,工作频率为2~8 Hz。加载位置在悬臂端,加载点处布置有400 mm×200 mm×20 mm橡胶垫板,加载频率为4 Hz。在试件横隔板下方布置滚轴支座,在远离加载处的横隔板上方用千斤顶压住,加载装置见图2。

图1 试件结构及测点示意图Fig.1 Specimen structure and layout of measured points

图2 试验加载装置Fig.2 Loading device of test

2 有限元分析

试体有限元模型如图3所示,钢板采用shell63单元模拟,混凝土采用solid45单元模拟,栓钉采用combin14弹簧单元模拟。整个模型共350 068个节点,329 358个单元,最小网格尺寸为5 mm。假定钢板与混凝土在竖向共同变形,在纵向与横向仅考虑栓钉的抗剪作用,不考虑两种材料间的粘结抗剪作用。计算模型在栓钉位置处设置纵向与横向弹簧,将钢板与混凝土竖向的自由度耦合。在靠近加载端的支座位置处施加竖向和横向位移约束,在远离加载端的支座位置处施加三个方向的位移约束以及转角约束。

图3 试件有限元计算模型Fig.3 Finite element model of specimen

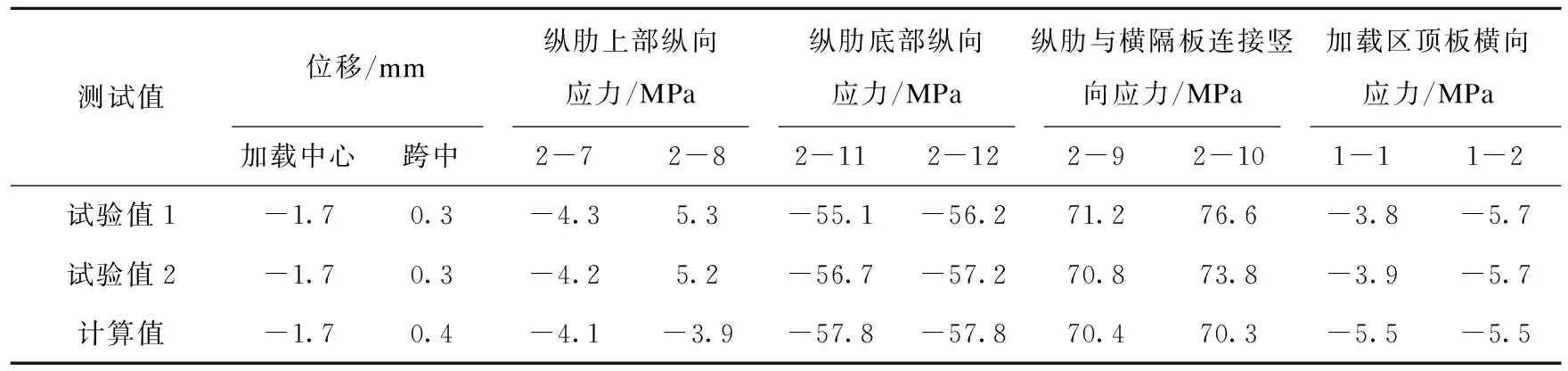

试件A-W、B-W的有限元计算值和静力试验实测值对比结果见表1。表中试验值均为疲劳加载前做的首次静力试验,试验荷载120 kN。表中应力测点见图1,测点2-7表示测试截面2中的7号测点,其他编号类似。由表1可知,试件的位移、应力实测值与计算值基本吻合,试件受力对称;两个构件的静力试验实测值差值均小于4%,故纵向配筋对钢桥面刚度与应力影响较小。

表1 理论与试验结果对比Table 1 Comparision of theoretical and experimental results

3 疲劳试验

3.1 裂纹发展

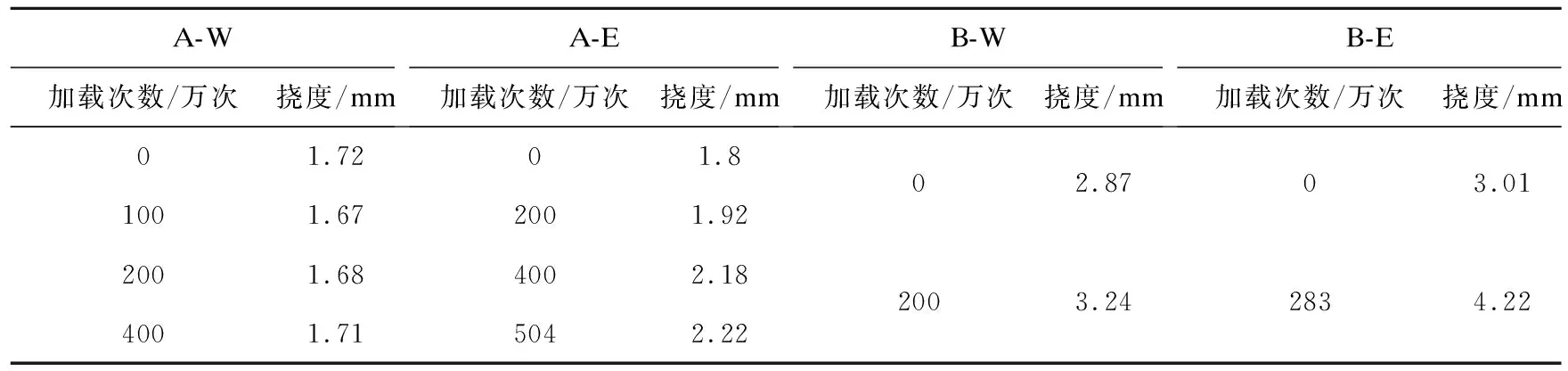

本次试验对每个试件东、西两侧的悬臂段进行疲劳加载,共进行4次疲劳试验,分别为A-W、A-E、B-W、B-E。每次疲劳试验中,进行若干次静力试验:试件A的两个悬臂段各进行4次静力试验,其中A-W中的静力试验分别在疲劳加载前、100万次、200万次和400万次,A-E中的静力试验分别在疲劳加载前、200万次、400万次和504万次;试件B的两个悬臂段各进行两次静力试验,B-W在疲劳加载前、200万次,B-E在疲劳加载前、283万次。疲劳试验结果见表2。

表2 疲劳试验荷载幅及开裂情况汇总Table 2 Summary of fatigue test load amplitude and cracking

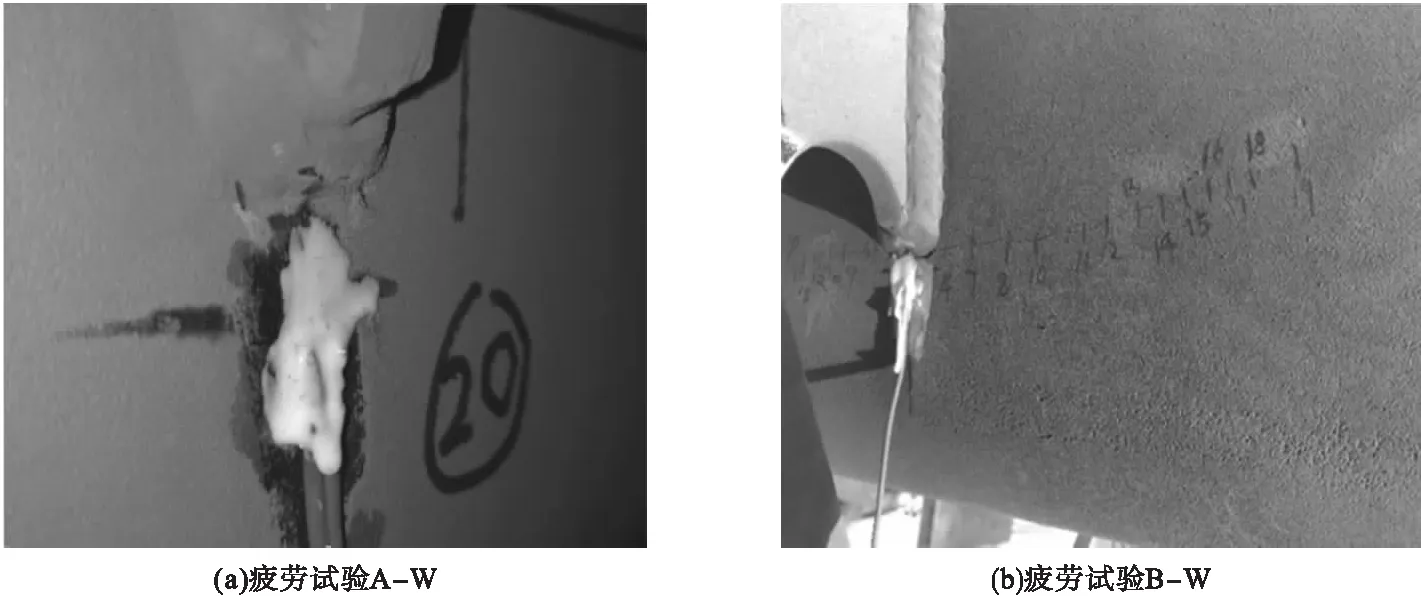

疲劳试验A-W共完成400万次荷载循环,采用的荷载幅分别为110 kN、115 kN和145 kN,循环400万次时在纵肋与横隔板连接焊缝处(测点2-10附近)出现肉眼可见的裂纹,但裂纹长度较短,没有明显的扩展(见图4)。疲劳试验A-E进行了500万次荷载循环,采用的荷载幅分别为165 kN、270 kN和310 kN,当荷载循环220万次时在纵肋与横隔板连接焊缝处出现裂纹,并在纵肋腹板中不断发展。在荷载循环约476万次后,UHPC与顶板连接处出现脱层现象,沿连接截面产生纵向裂纹,但UHPC内未出现裂纹。疲劳试验B-W与B-E分别在25万次、39万次时在纵肋与横隔板连接焊缝处出现裂纹,并慢慢扩展(见图4);在113万次和179万次时发生了UHPC与顶板的脱层破坏,脱层不断扩大,但UHPC内均未出现裂缝(见图5)。

图4 纵肋与横隔板连接焊缝疲劳裂纹Fig.4 Fatigue cracks of welded joint between crack longitudinal rib and transverse diaphragm

图5 UHPC与顶板脱层(B-E)

4次疲劳试验均在纵肋与横隔板连接焊缝处出现疲劳裂纹,除疲劳试验A-W的裂纹仅一条、且出现后没有扩展外,其他三次疲劳试验的纵肋腹板裂纹均有两条(测点9、测点10附近),均随着循环次数的增加,裂纹在腹板上的扩展速度越来越快。图6为疲劳试验A-E的纵肋腹板上两条裂纹扩展曲线。 荷载循环220万次时发现裂缝,初期扩展速度较慢,在荷载循环420万次后裂纹迅速扩展,至疲劳试验结束时其长度分别达到163 mm、280 mm。

3.2 应力幅变化

图7为疲劳试验A-W中测点2-9、2-10竖向应力幅与循环次数的变化曲线。疲劳试验A-W前200万次的荷载幅为115 kN,测点2-9、2-10的应力幅较平稳,循环至200万次时荷载幅上升为145kN,测点2-10应力幅也随之增大,在约260万次时开始下降,在400万次后降为最大值的10%,同时在测点2-10处发现裂纹(见图4(a))。测点2-9应力幅一直较平稳,至疲劳试验A-W结束,该位置处未发现疲劳裂纹。

图7 纵肋与横隔板连接竖向应力幅变化(A-W)

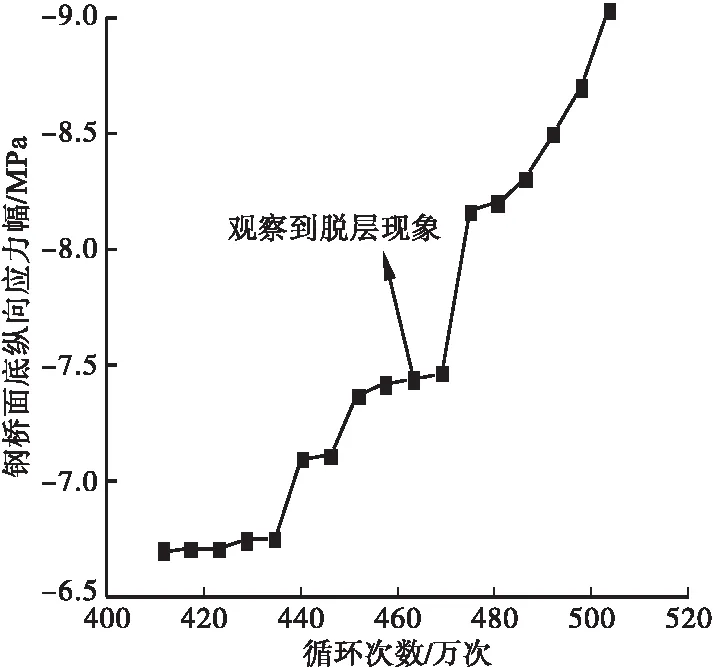

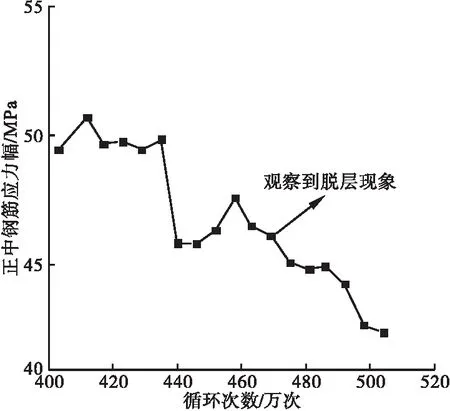

图8、图9分别为试件A(E)在400~520万次荷载循环中测点2-13的应力幅及支座处UHPC中钢筋应力幅变化曲线,疲劳加载的荷载幅为310 kN。在观察到试件A(E)支座处UHPC铺装层与正交异性钢桥面板脱层现象前,钢桥面板底部应力幅就已经开始提高,呈现出一个阶梯式的变化曲线,即UHPC层与钢桥面板间抗剪连接的失效是阶段性的:当一部分抗剪连接疲劳破坏后,钢桥面板底部应力会突然上升。此时虽可以观察到脱层现象,但其余层间抗剪连接未破坏,UHPC层与钢桥面板间的剪力会重新分布,使钢桥面板底部应力稳定在一个值附近,直到下一部分抗剪连接疲劳破坏。当支座处大部分抗剪连接疲劳破坏后,剩余的抗剪连接不足以承受UHPC层与正交异性钢桥面板的层间剪力,钢桥面板底部应力会突然提升,呈现出如图中后半段曲线的应力变化。铺装层与钢桥面板抗剪连接失效后,试件从组合桥面板共同受力变为UHPC板与钢桥面板叠合受力,此时UHPC中钢筋应力幅减小,钢桥面板应力增大。

图8 测点2-13应力幅变化曲线(A-E)

图9 钢筋应力幅变化曲线(A-E)

图10为试验A-E中部分测点应力幅随循环次数的变化曲线。由图可知,加载截面纵肋上部竖向应力幅、支座和跨中截面纵肋底部纵向应力幅同一荷载幅下波动较小,在出现纵肋腹板疲劳裂纹(220万次)后也没有明显的变化,应力幅波动在5%以内,即对钢桥面受力性能影响较小。但循环400万次后由于纵肋疲劳裂纹沿腹板扩展、UHPC脱层出现,使钢桥面应力幅的波动增大。

3.3 挠 度

表3为各构件在不同静载试验时挠度值。由表3可知,随着荷载循环次数的增加,除试验A-W外,其余试验中试件的刚度显著下降。由于试验A-W的疲劳荷载幅较小,纵肋腹板中裂纹长度较短,UHPC铺装层与正交异性钢桥面板脱层现象也较轻,试件整体刚度下降差为3%,A-W试件刚度的变化较小,而其余构件试验结束后纵肋腹板中裂纹、UHPC与钢桥面板脱层现象均有较大扩展,整体刚度下降在12%~33%。由此可知,裂纹和脱层刚产生时,对试件整体的刚度影响较小,但随着裂纹的扩展,试件整体刚度的退化越来越显著。

图10 测点应力幅-循环次数曲线图(A-E)Fig.10 Stresses amplitude-cycles graph at measuring points(A-E)

表3 不同静载试验时加载位置挠度 Table 3 Deflection of loading position at different stages of static load test

4 结 论

(1)纵肋与横隔板连接焊缝处是容易发生开裂的疲劳细节,所有试件均在此处发现裂纹,裂纹在纵肋腹中有较大扩展,并有向顶板延伸的趋势。

(2)纵肋腹板裂纹较小时,纵肋应力和试件挠度变化幅度均在5%以内,裂纹对钢桥面受力性能影响较小。

(3)随着纵肋腹板裂纹、UHPC与钢桥面板脱层扩展,试件刚度显著下降,最大挠度增量达33%。