基于耦合绕组的锂电池组主动均衡方案研究

刘征宇,夏登威,姚利阳,杨昆

(1.合肥工业大学 机械工程学院,合肥 230009;2.合肥工业大学 工业安全与应急技术安徽省重点实验室,合肥 230009)

0 引 言

新能源汽车的动力电池组一般是由大量的单体锂电池串并联构成,以满足其所需的电压、容量和功率要求[1-2]。但是在实际使用过程中,由于电池的制造工艺和工作环境以及循环使用次数等因素,造成各单体电池之间在性能上不可能完全一致,例如电池容量、自放电率、内阻等不一致问题。这种不一致性会越来越大,进而导致电池性能恶化,缩短电池的使用寿命,影响整个电池组的工作效率。为了提高电池组的容量利用率和使用寿命,最为有效的途径是在电池组充放电时对各单体电池进行均衡管理[3]。

均衡按照能量的转移情况,可分为能量耗散型和能量转移型。能量耗散型均衡是指给各单体电池提供并联电流支路,将能量过高的单体电池通过阻性元件分流消耗电能达到均衡的目的[4]。虽然这种方案结构和控制都简单,成本低,但是存在着均衡效率低和热管理困难等问题。能量转移型均衡是通过使用储能元件把电量从能量高的电池转移到能量低的电池[5]。根据储能元件的不同,可分为电容式、电感式、变压器式[6]。飞度电容式均衡电路[7]具有较强的拓展性,但均衡目标只能是电压,由于电容充放电时间与单体电池间电压压差有关,在压差过小时会增加均衡时间,达不到预期均衡效果,同时存在着均衡电流不可控、可靠性低等缺点。Buck-Boost变换器均衡电路[8]在电感式均衡方案中较为常用,所需元件成本低,扩展性好,均衡电流可控性强,但是均衡能量只能在相邻的电池间进行传递,从整体效果看,均衡耗时长影响了效率,有待进一步改进。作为一种典型的变压器式均衡电路,Flyback变换器均衡电路[9]特点是均衡电流较大,均衡效率高,均衡速度快,但是随着单体电池数量的增多,每个单体配备一个变换器导致均衡电路体积过于庞大,而且过多的变换器还会加剧漏感现象。

综合上述均衡方案的优缺点,本文基于Buck-Boost均衡电路和Flyback均衡电路设计出一种基于耦合绕组电路的主动均衡拓扑。该拓扑缩短了均衡能量传递路径,有效减少了均衡时间,并且电路尺寸体积变小,可以适用于大规模的锂离子电池组,且在电池数量增加的同时只需要增加开关和耦合绕组的数量,而不增加拓扑的复杂度。

1.1 工作原理

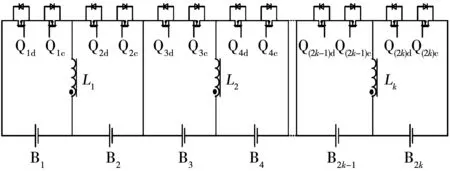

结合Buck-Boost均衡电路与Flyback均衡电路的优缺点,本文设计出一种新型的主动均衡电路,如图1所示。本均衡电路包含2k个开关MOS管、2k个续流二极管、k个耦合绕组。所有耦合绕组的电感值均为L,为了确保每两个单体共用一个绕组,电池组中的单体总数设计为偶数2k。每个单体电池都与一组双向开关管相连,电池电压为VBi(i=1,2,3,…,2k),其中左边的开关管Qid控制着单体放电回路,右边的开关管Qic控制着单体充电回路,通过控制相应的开关管使均衡电路在Buck-Boost模式、Flyback模式或两者的组合模式下运行以实现单体与单体之间的能量均衡。为了便于分析整个均衡过程,做出以下假设:所有开关管和二极管均为理想元件,开关管可以在导通和关断2种状态快速切换,导通时压降为0,关断时电流为0。耦合绕组为理想元件,无直流内阻。

图1 新型主动均衡电路Fig.1 New active balancing circuit

按照均衡路径来分析,该均衡电路会有3种运行情况。电池组中参与均衡的单体会通过这3种均衡路径来实现能量均衡。

当参与均衡的单体为奇数号单体与其相邻右边单体时,均衡过程是通过Buck-Boost模式实现的;当参与均衡的单体为奇数号单体与其不相邻的偶数号单体或者奇数号单体与其相邻左边单体时,均衡过程是通过Flyback模式实现的;当参与均衡的单体都为奇数号单体或者偶数号单体时,均衡过程是通过Buck-Boost与Flyback组合模式实现的。下面以B1、B2、B3、B4组成的均衡单元来分析均衡过程。

1)均衡能量在Buck-Boost模式下转移。

以电池B1的能量高于电池B2为例,开关Q2c始终处于导通状态,以提供B1和B2之间的电流路径。用PWM控制Q1d导通和关断,实现能量的转移。整个均衡过程分为2个阶段。Buck-Boost模式工作原理如图2所示。

图2 Buck-Boost模式工作原理Fig.2 Working principle of Buck-Boost mode

阶段1[t0~t1]:开关管Q1d导通时的能量转移回路如图2(a)中的回路①所示,电池B1放电,此时耦合绕组L1相当于一个电感储能。电感电流iL从0开始线性增加,表达式为

(1)

整个周期内,电感中最大电流表示为

(2)

式中:D为开关管驱动控制信号占空比;Ts为开关管控制信号周期。

阶段2[t1~t2]:开关管Q1d关断时的能量转移回路如图2(a)中的回路②所示,存储在耦合绕组L1中的能量通过开关Q2d的体二极管给电池B2充能。电感中电流线性下降,表达式为

(3)

整个周期内,B1向B2转移的能量表示为

(4)

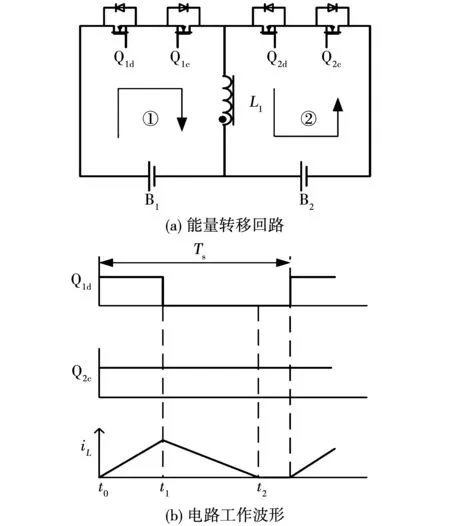

2)均衡能量在Flyback模式下转移。

以电池B1的能量高于B4为例,开关Q4c始终处于导通状态,以提供B1和B4之间的电流路径。用PWM控制Q1d导通和关断,实现能量的转移。整个均衡过程分为两个阶段,Flyback模式工作原理如图3所示。此过程分析的是奇数号单体与其不相邻的偶数号单体,奇数号单体与其相邻左边单体均衡过程在情况3)中的阶段4体现。

阶段1[t0~t1]:开关管Q1d导通时的能量转移回路如图3(a)中的回路①所示,电池B1放电,耦合绕组L1储能。耦合绕组L1工作时等同于一个电感,电感电流的增长率为

(5)

在t=t1=DTs时刻,电流达到最大值为

(6)

在此期间,变压器把电能转换成磁能,根据楞次定律可知,设耦合绕组L1的匝数为N1,磁通量的增加量为

(7)

阶段2[t1~t2]:开关管Q1d关断时的能量转移回路如图3(a)中的回路②所示,存储在耦合绕组L1的能量通过变压器(L1:L2)转移给电池B4。耦合绕组L2工作时也相当于一个电感,电感电流的下降率为

(8)

在此期间,根据楞次定律可知,设耦合绕组L2的匝数为N2,变压器磁通量的减少量为

(9)

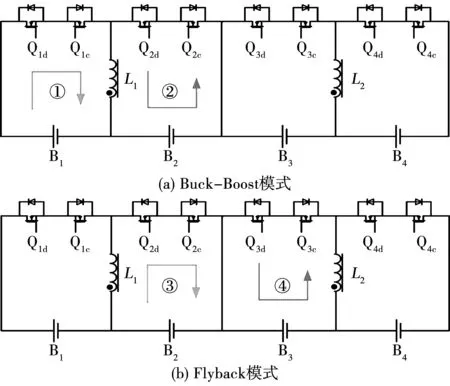

3)均衡能量在Buck-Boost与Flyback组合模式下转移。

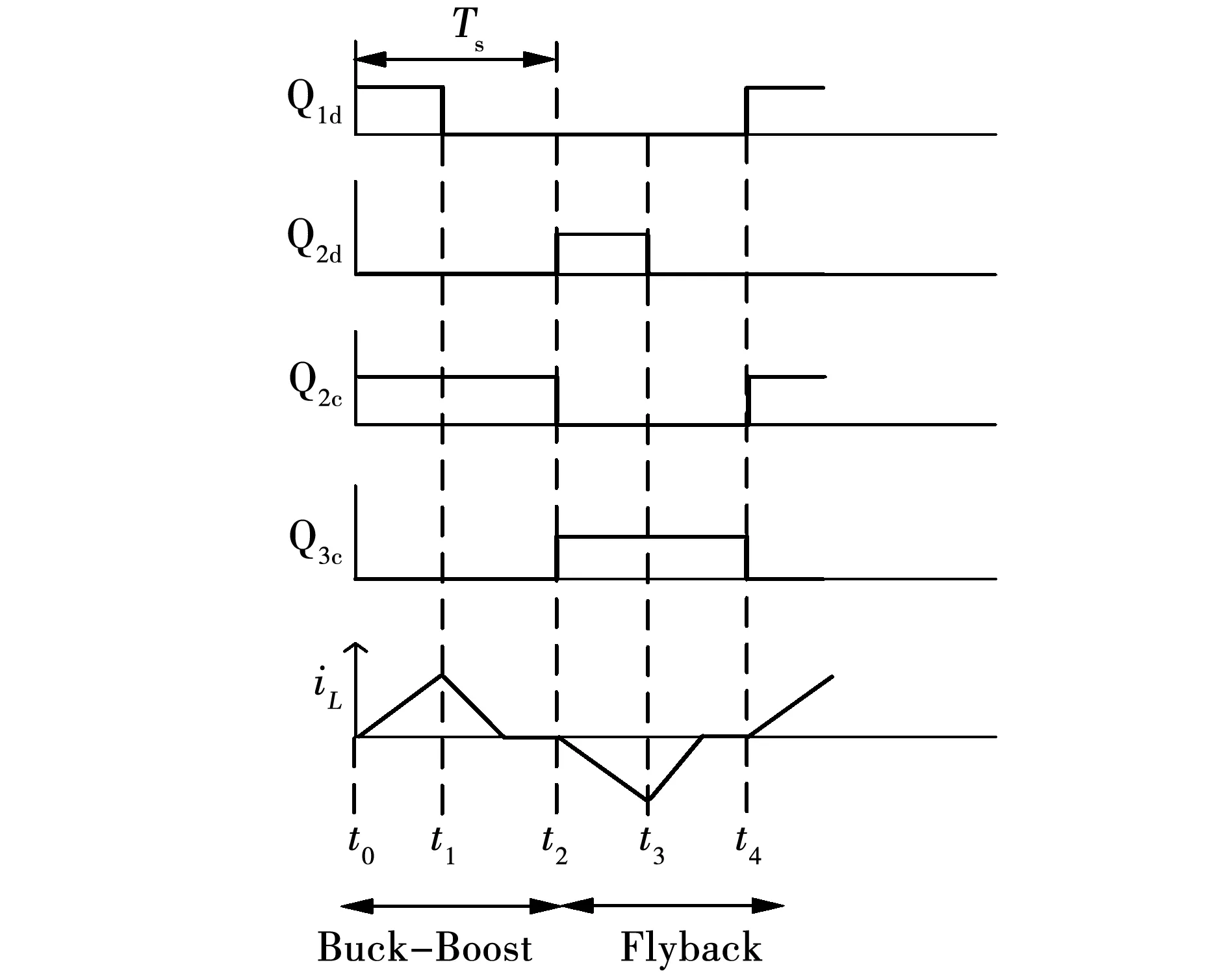

以电池B1的能量高于B3为例,在阶段1和阶段2期间,Q2c始终处于导通状态以提供B1与B2之间的电流路径。在阶段3和阶段4期间,Q3c始终处于导通状态以提供B3与B4之间的电流路径。用PWM控制Q1d与Q2d导通和关断,实现能量的转移。整个均衡过程分为4个阶段。Buck-Boost与Flyback组合模式如图4所示,电路分析的关键工作波形如图5所示。此过程分析的是奇数号单体之间的情况,偶数号单体之间的均衡过程与其类似。

图4 Buck-Boost与Flyback组合模式工作原理Fig.4 Working principle of Buck-Boost and Flyback combination mode

图5 电路工作波形Fig.5 Circuit working waveform

阶段1[t0~t1]:开关管Q1d导通时的能量转移回路如图4中的回路①所示,电池B1放电,耦合绕组L1储能。

阶段2[t1~t2]:开关管Q1d关断时的能量转移回路如图4中的回路②所示,存储在耦合绕组L1的能量转移给电池B2。

阶段3[t2~t3]:开关管Q2d导通的能量转移回路如图4中的回路③所示,耦合绕组L2的极性为上负下正,电池B2的能量转移到耦合绕组L1。

阶段4[t3~t4]:开关管Q2d关闭时的能量转移回路如图4中的回路④所示,由于变压器同名端的极性设置,耦合绕组L2的极性为上正下负,存储在耦合绕组L1的能量通过变压器(L1:L2)转移给电池B3。

1.2 均衡占空比设置

PWM驱动信号占空比的设置直接影响着均衡器的工作效率[10]。Buck-Boost变换器与Flyback变换器存在两种工作方式,即电感电流连续模式(continuous current mode,CCM)和电感电流断续模式(discontinuous current mode,DCM)。对于均衡电路Buck-Boost模式下的均衡,为减小电感磁复位和开关管损耗,提高效率,要求其工作在DCM模式下,同时考虑到电感放电回路中二极管导通压降的存在,电感剩余能量不能完全耗尽,易引起电感饱和,因此这里设置占空比为40%。对于均衡电路Flyback模式下的均衡,为使电感的能量完全释放,也要求工作在DCM模式下。变压器在工作时必须遵循磁通复位原则,ΔΦ(+)=ΔΦ(-),结合式(7)和式(9)可得

(10)

可求得占空比为

(11)

由于所有耦合绕组都是相同的,N1=N2,上式简化为

(12)

从式(12)可知,Flyback模式下占空比与耦合绕组上的电压有关。

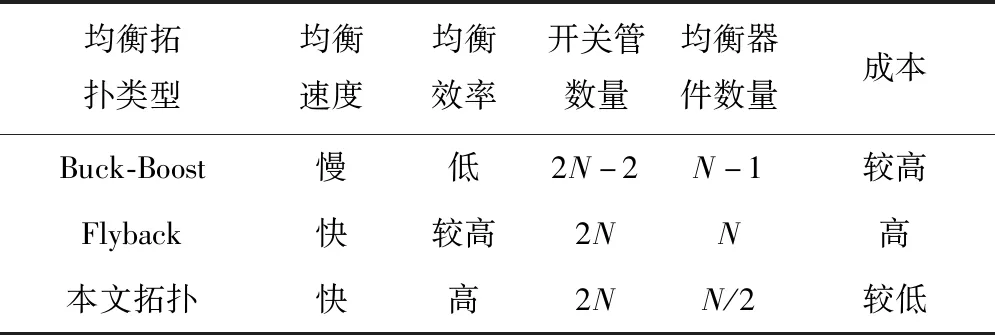

为了更加清晰地说明本文设计的均衡拓扑结构的优越性,在对于N串单体的电池组来说,表1给出了本文的均衡拓扑与其他均衡拓扑在相关均衡指标上的性能对比分析。

从表1可知,在均衡器件数量方面,Buck-Boost均衡拓扑需要N-1个电感器,Flyback均衡拓扑需要N个变压器,而本文提出的均衡拓扑只需要N/2个耦合绕组。与Buck-Boost均衡拓扑相比较,本文拓扑的均衡路径更短,有利于减少能量在传输过程中的损耗,并且均衡路径不再局限于相邻电池,故提高了均衡速度与均衡效率,使均衡拓扑的作用增强。与Flyback均衡拓扑相比较,本文拓扑更具有良好的拓展性,简化了均衡器结构的复杂度,降低了电路的成本,减小了电路的尺寸体积。同时Flyback均衡拓扑存在漏感现象会增加能量损耗,相比之下本文拓扑均衡效率更高。通过以上的对比分析可知,本文提出的均衡拓扑具有均衡路径短、均衡速度快、均衡效率高、拓展性好的优点。

表1 均衡拓扑性能对比分析Table 1 Comparative analysis of balanced topology performance

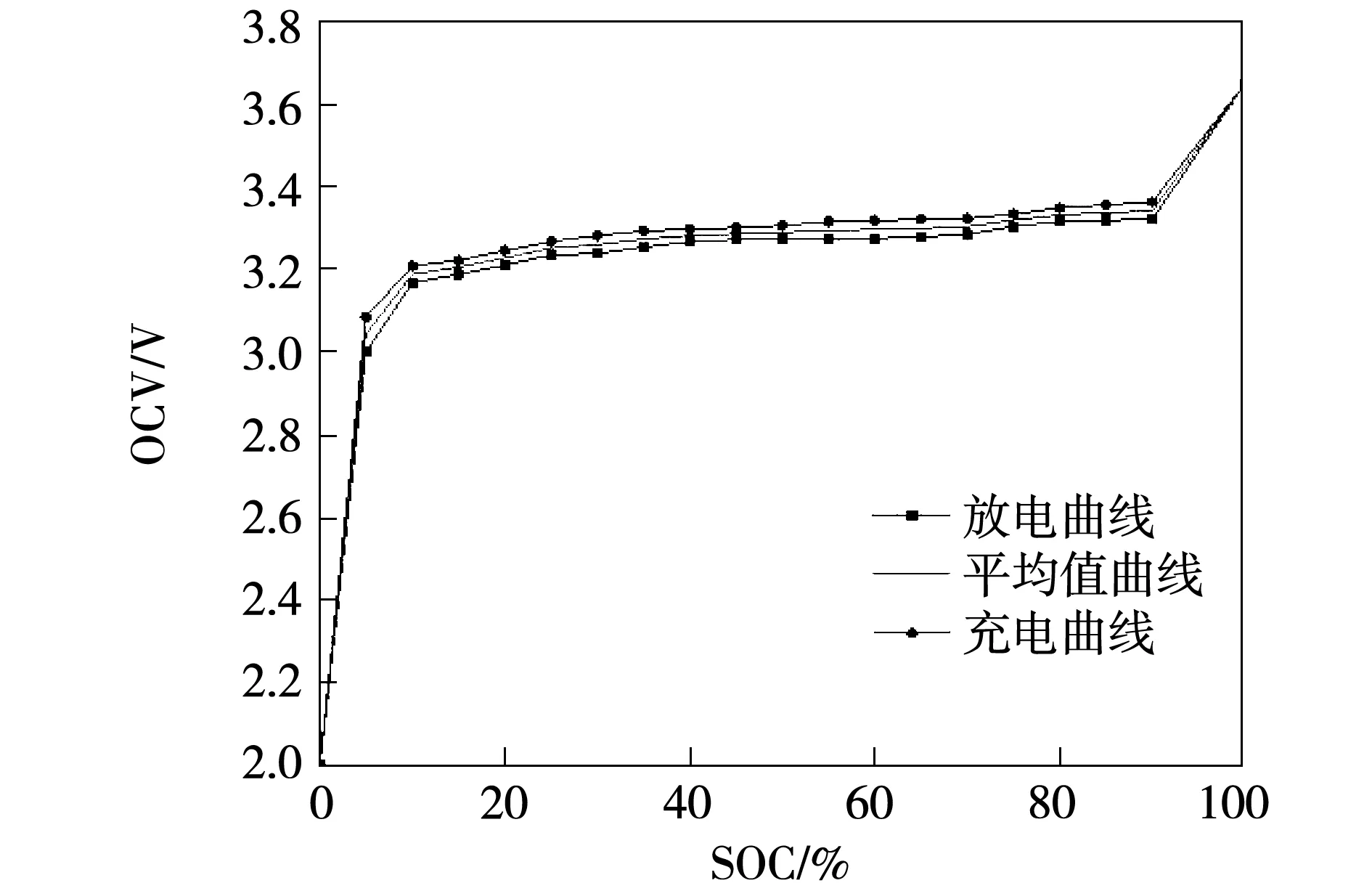

3.1 均衡变量

对电池组进行均衡是为了减小单体之间能量的差异,提高电池组的容量利用率。而判断电池组能量是否平衡的变量主要有电池的电压和荷电状态(state of charge,SOC)两种[11-13]。所选磷酸铁锂电池额定容量为5 Ah,额定电压为3.3 V,采用直流稳压电源与电子负载进行恒流间隙充放电,其充放电过程中开路电压(open circuit voltage,OCV)与SOC变化特性如图6所示,以充放电的OCV-SOC特性曲线的平均值作为最终的特性曲线。

从图6中可以看出,SOC在0~10%与90%~100%这两个阶段之间时开路电压变化较快。如果SOC较低时,即是在锂电池端电压从电压下限值上升到额定电压段,以SOC作为唯一均衡变量,在大电流放电情况,工作电压会急剧衰减,导致个别电池单体出现过放。如果SOC较高时,即是在锂电池端电压从额定电压上升到电压上限值段,以SOC作为唯一均衡变量,容易导致高电量的单体出现过充。

图6 锂电池OCV与SOC关系Fig.6 Relation between OCV and SOC of lithium battery

SOC在10%~90%之间是处于电压平台期内,开路电压变化很小,如果以电压作为唯一均衡变量,会出现电池单体之间电压差距很小,但SOC相差很大,将严重降低均衡速度,在电流急剧变化的工况下容易出现误均衡操作。说明单一的选取电压或者SOC作为均衡变量不能完整充分地表征电池单体之间的不一致性。因此根据OCV-SOC关系特性,如果SOC在0~10%或90%~100%,选取电压为均衡变量,如果SOC在10%~90%,选取SOC为均衡变量。因此本文根据锂电池的OCV-SOC关系特性,选择电压和SOC双变量作为均衡判断依据。

3.2 均衡控制策略

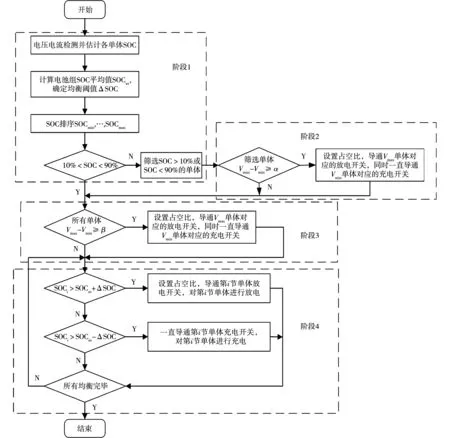

均衡控制策略是为了控制均衡电路的工作方式,保证在电池组均衡过程中不影响电池的使用性能,减小电池单体之间的性能差异。目前常采用的是最值均衡法、平均值及差值比较法[14-15]。最值均衡法就是将能量最高的单体电池通过均衡电路往能量最低的单体电池转移能量,直至达到均衡设定指标。平均值及差值比较法以电池组中所有单体电池电压或SOC的平均值作为参考对象,通过比较单体电压、SOC与电池组的平均电压或SOC,对电压或SOC较高的单体放电,对电压或SOC较低的单体充电。结合上述2种均衡方法的特点,本文设计的均衡控制策略分4个阶段:1)SOC估计与筛选单体阶段;2)电压快速均衡阶段;3)电压修正均衡阶段;4)SOC均衡阶段,同时实现电池组电压与SOC均衡。图7为均衡控制策略流程图。

图7 均衡控制策略流程Fig.7 Flow chart of balancing control strategy

均衡控制阶段如下:

阶段1:采用卡尔曼滤波算法估计所有单体电池SOC,对SOC进行从小到大排序,筛选出SOC小于10%与SOC大于90%的单体。

阶段2:以电压为均衡目标,利用最值均衡法对筛选的单体进行电压快速均衡操作。

阶段3:以电压为均衡目标,利用最值均衡法对所有单体进行电压修正均衡操作,实现所有单体的电压在额定电压阈值范围之内。

在电压快速均衡阶段,参与均衡的单体电池端电压差异较大,如果电压阈值设置过小,则均衡电路将频繁启动,能量损耗较大。因此,在此阶段设定一个较大的电压阈值α进行均衡控制,实现电池组的初步电压均衡。在电压修正均衡阶段,参与均衡的单体电池端电压差异较小,如果电压阈值设置过大,则均衡电路将很少启动,均衡效果不够明显,达不到预定要求。因此,在此阶段设定一个较小的电压阈值β进行均衡控制,实现电池组的最终电压均衡。

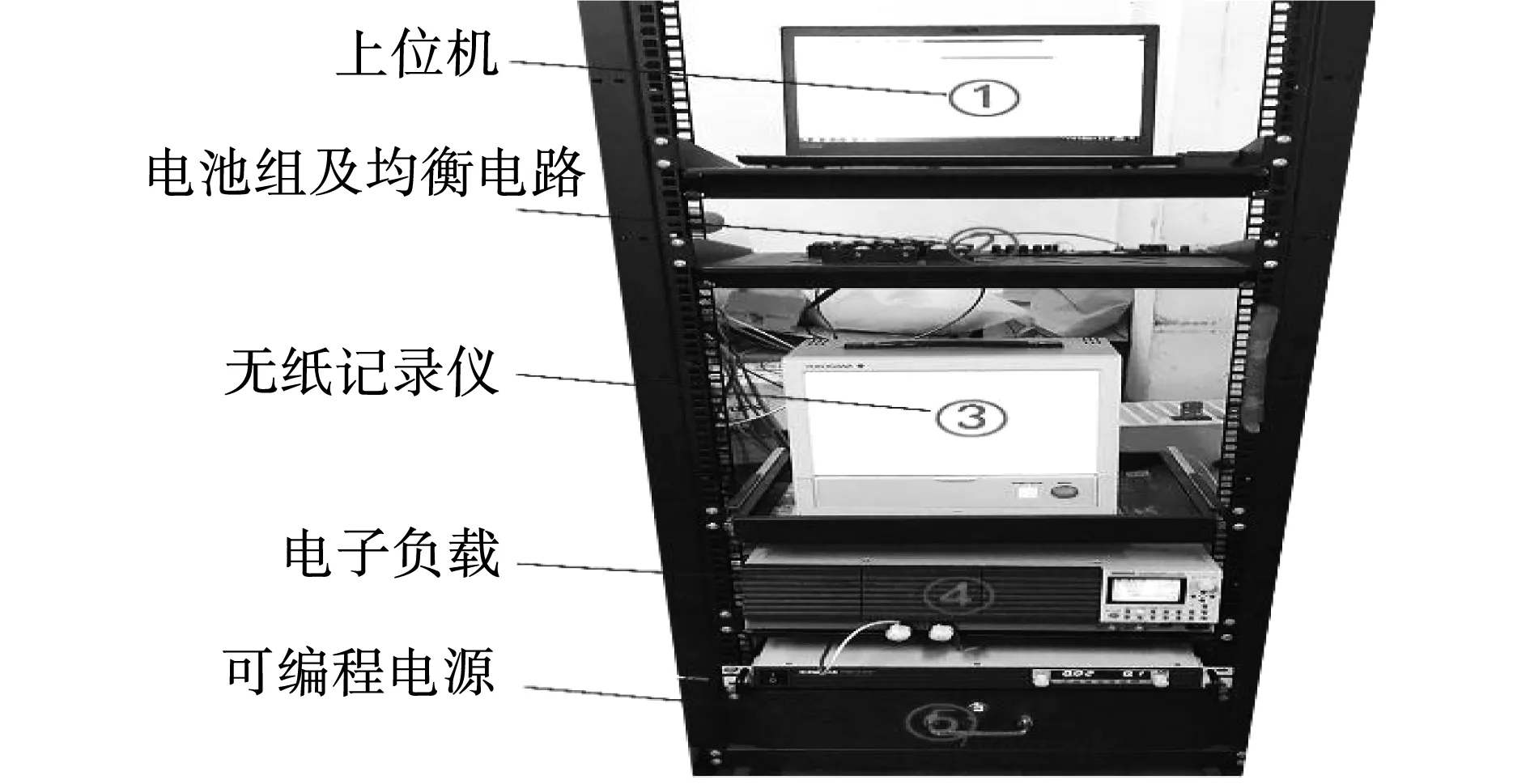

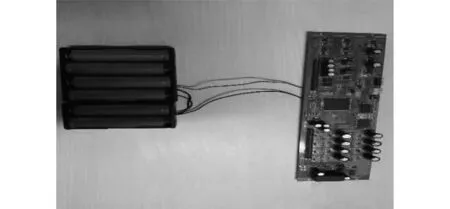

为了验证本文设计的均衡方案对锂电池组均衡的可行性,将设计的均衡拓扑结构与控制策略集成到课题组研制的电池测试平台进行充放电及静置实验。实验的硬件实物图如图8所示,电池管理系统采用飞思卡尔16位MC9S12DG128单片机作为主控芯片,上位机功能是通过串口获取系统状态、总电压、充放电电流、单节电池电压和SOC等信息,根据监测结果作出相关控制和保护动作;均衡电路功能是对电池组中不均衡状态的电池进行均衡操作,如图9所示。无纸记录仪功能是对采集到的数据进行保存和处理,在上位机上重现历史数据和历史曲线;电子负载的功能是可以对电池组在恒流、恒压或恒阻的情况下进行放电操作;可编程电源的功能是可以以恒压模式或恒流模式对电池组进行充电操作。

图8 硬件实物图Fig.8 Hardware physical picture

图9 电池组及均衡电路Fig.9 Battery pack and balancing circuit

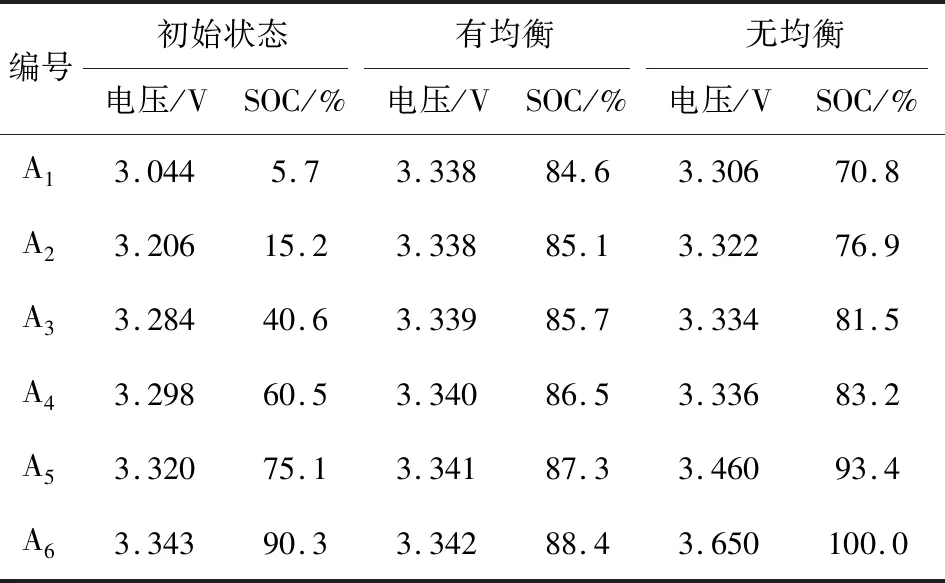

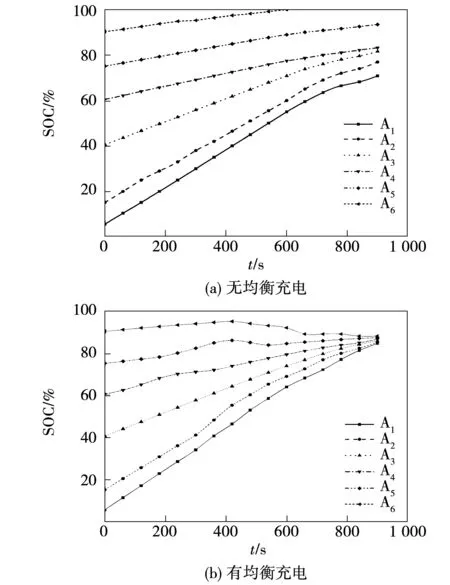

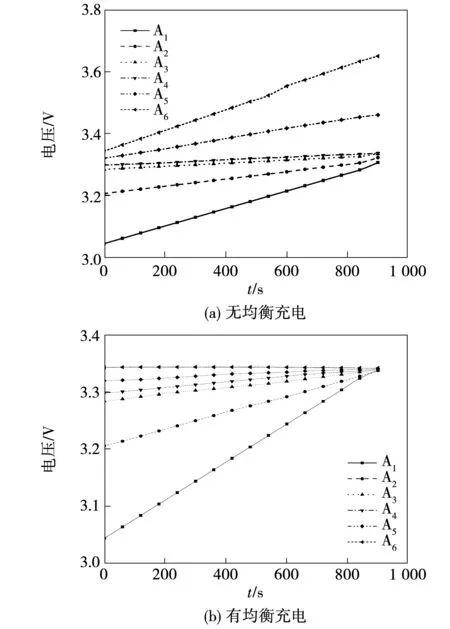

实验在25 ℃恒温条件下进行,并选取A12318650磷酸铁锂电池作为均衡实验对象。选取经过600次循环充放电后的18节锂电池,分成A、B、C三组分别进行充放电及静置实验的效果分析对比。充电实验是对A组单体分别进行本文提出的均衡方案实验和不均衡实验,充电方式为电流为5 A的恒流充电,设定SOC的均衡阈值为3%,α为50 mV,β为10 mV。充电均衡实验数据如表2所示,充电实验的SOC均衡过程曲线如图10所示,充电实验的电压均衡过程曲线如图11所示。

从表2中的无均衡充电实验条件下各节电池的电压与SOC数值可以看出,由于单体电池间的不一致性,电池组充完电后,单体电池间的SOC极差值达到30.2%,电压极差值达到344 mV,电池组的SOC均值为84.2%,单体电池的SOC与均值的差值最大为15.8%。而在均衡充电实验的条件下,单体电池间的SOC极差值只有3.8%,电压极差值4 mV,控制在10 mV以内,电池组的SOC均值为86.3%,单体电池的SOC与均值的差值最大为2.1%,可以满足在预设的3%范围之内。

表2 充电实验数据Table 2 Charging experiment data

从图10(a)中可知,6号电池在t=600 s之后达到满充状态,充电结束后,其早已处于过充状态,严重影响其使用寿命。从图10(b)可知,6号电池在t=900 s时SOC趋于一致,6号电池在充电过程中能量最多,由于均衡作用,其多余的能量会被转移给能量少的单体电池。从图11(a)中可知,6号电池电压上升速度是最快的,充电结束后,其电压已超过额定电压,电压极差已超过了设定的电压阈值。从图11(b)中可知,在均衡条件下,电池组的各单体电压逐渐趋于一致,电压低的电池由于补充到能量电压值快速增大,结果都在设定的电压阈值范围内。总体上来看,本文设计的均衡方案降低了电池组的不一致性,还避免了过充现象对电池寿命造成的影响。由此表明本文的均衡方案可以显著改善电池组的不一致性,同时实现电压与SOC均衡,延长电池组的使用寿命。

图10 SOC充电实验过程Fig.10 SOC charging experiment process

图11 电压充电实验过程Fig.11 Voltage charging experiment process

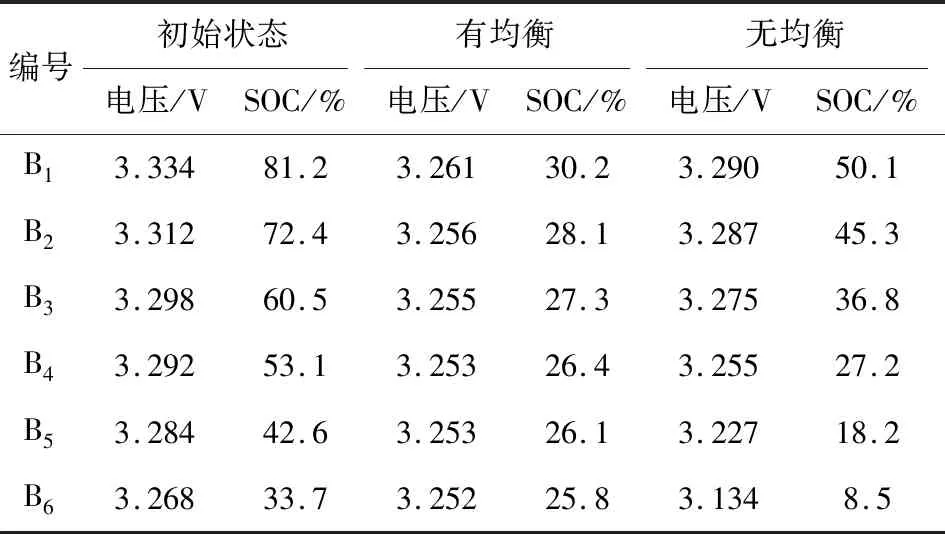

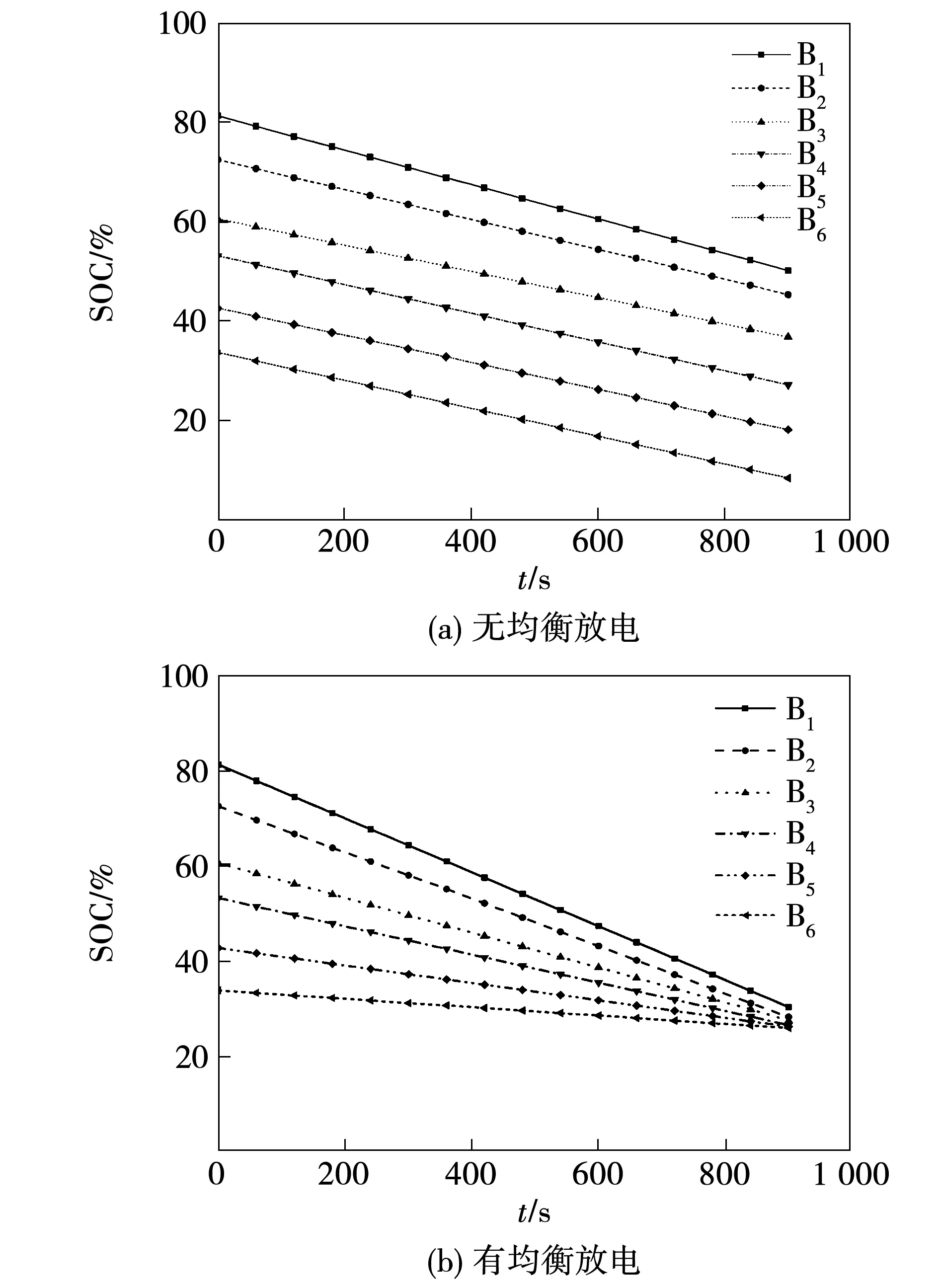

放电实验是对B组单体分别进行本文提出的均衡方案实验和不均衡实验,放电方式为电流为 5 A的恒流放电。放电均衡实验数据如表3所示,放电实验的SOC均衡过程曲线如图12所示,放电实验的电压均衡过程曲线如图13所示。

表3 放电实验数据Table 3 Discharging experiment data

从表3中的无均衡放电实验条件下各节电池的电压与SOC数值可以看出,由于单体电池间的不一致性,单体电池间的SOC极差值达到41.6%,电压极差值达到156 mV,电池组的SOC均值为31%,单体电池的SOC与均值的差值最大为22.5%。而在有均衡充电实验的条件下,单体电池间的SOC极差值只有4.4%,电压极差值9 mV,控制在10 mV以内,电池组的SOC均值为27.3%,电池组放出的能量更多,提高了电池组的能量利用率。单体电池的SOC与均值的差值最大为2.9%,可以满足在预设的3%范围之内。从图12(a)中可知,如果继续放电,6号电池会最先放空,若不加均衡控制,会使电池过放,影响电池的使用性能。从图13(a)中可知,6号电池电压下降速度最快,电压极差已经远远超过了设定的电压阈值。从图13(b)中可知,在均衡条件下,电池组的各单体电压逐渐趋于一致,电压低的电池由于补充到能量,电压值下降速度缓慢,结果都在设定的电压阈值范围内。

图12 SOC放电实验过程Fig.12 SOC discharging experiment process

图13 电压放电实验过程Fig.13 Voltage discharging experiment process

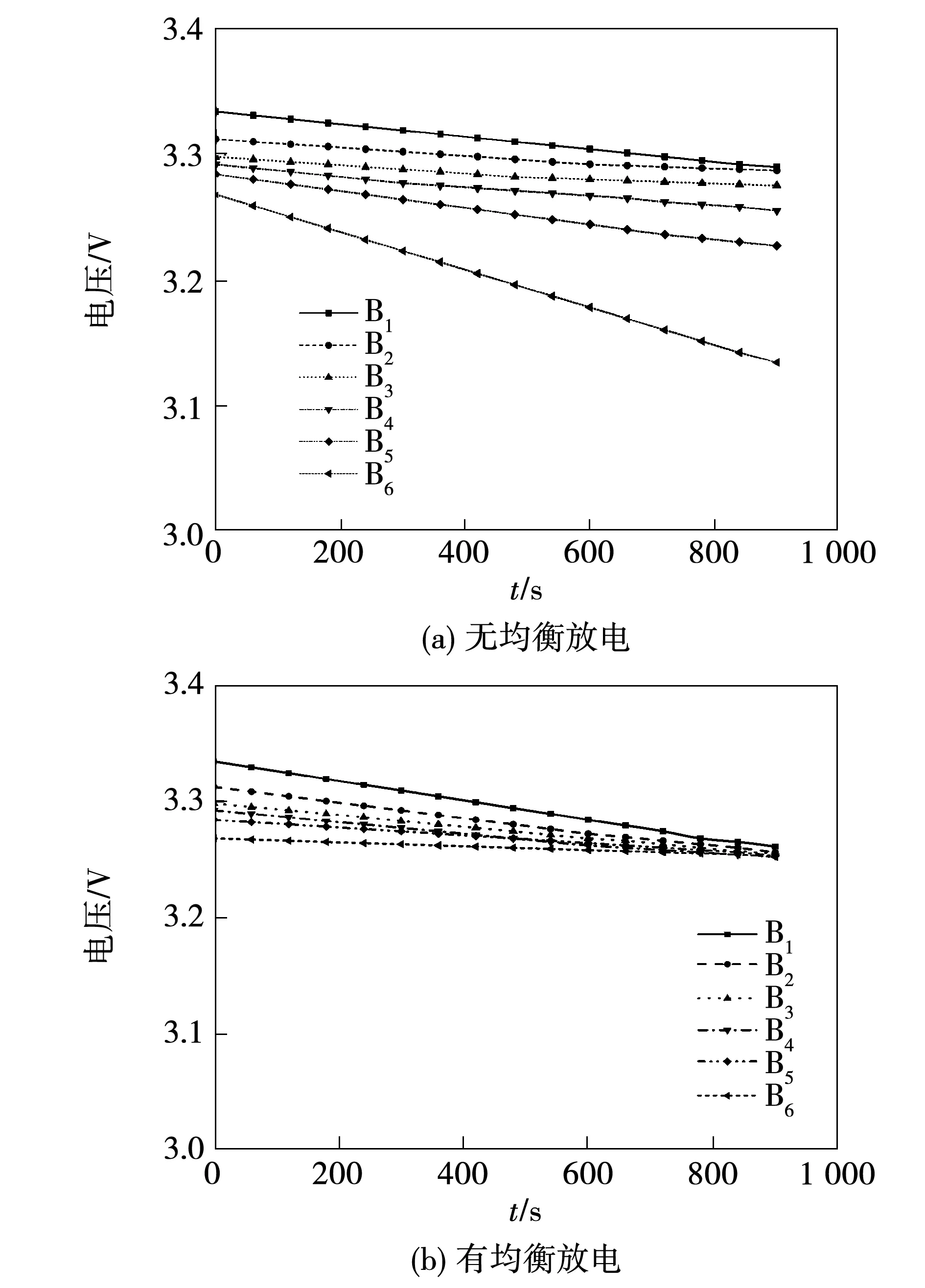

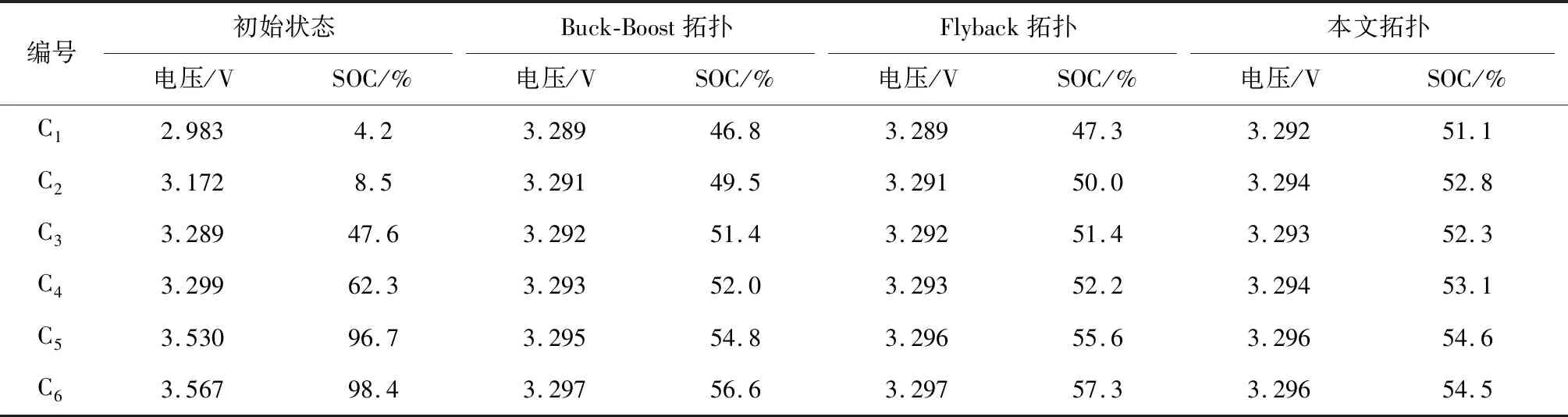

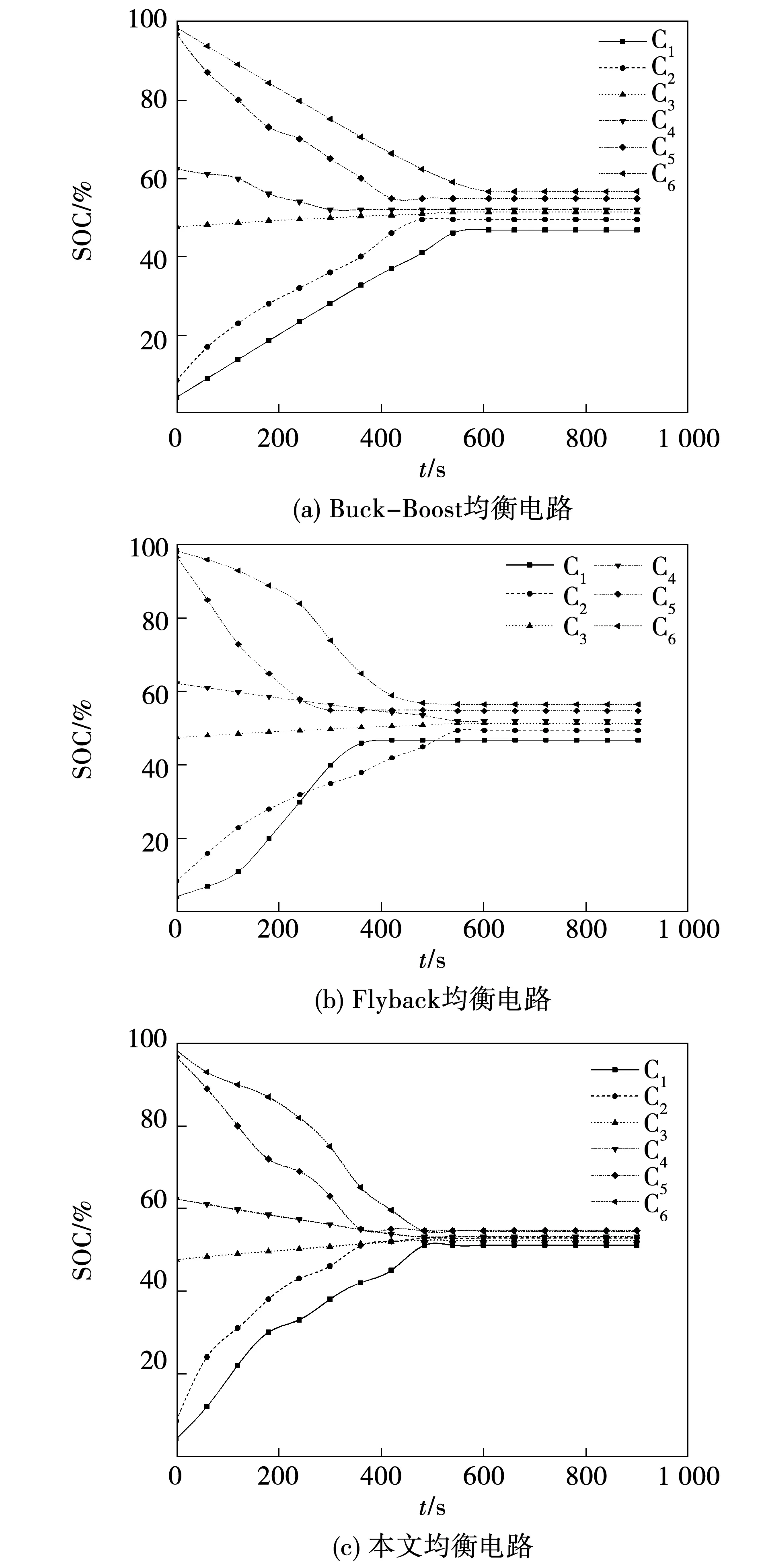

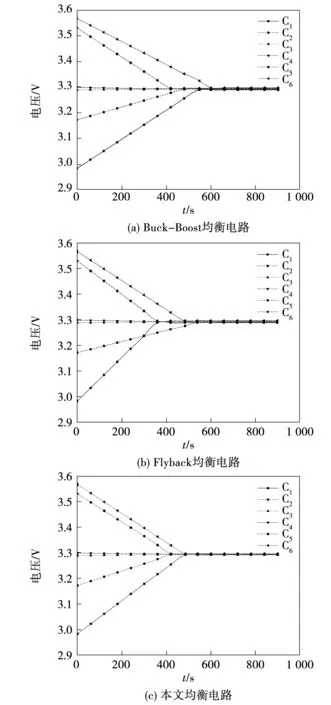

静置实验是对C组单体分别采用Buck-Boost均衡电路、Flyback均衡电路、本文均衡电路进行实验。静置均衡实验数据如表4所示,静置实验的SOC均衡过程曲线如图14所示,静置实验的电压均衡过程如图15所示。

表4 静置实验数据Table 4 Static experiment data

从表4中的静置实验条件下各节电池的电压与SOC数值可以看出,实验结束后,以上3种均衡方法都能实现电压均衡,电池组电压极差控制在10 mV以内。使用Buck-Boost均衡电路电池组的SOC均值为51.9%,单体电池的SOC与均值的差值最大为5.4%;使用Flyback均衡电路电池组的SOC均值为52.3%,单体电池的SOC与均值的差值最大为5.1%;使用本文拓扑电池组的SOC均值为53.1%,单体电池的SOC与均值的差值最大为2%,满足在预设的3%范围之内。从图14和图15中可知,在均衡速度上,本文拓扑与Buck-Boost拓扑相比,提高了21%,与Flyback拓扑相比,提高了12%。由此可见本文设计的新型拓扑能很好地提高均衡速度。综上所述,本文拓扑降低了能量损耗,提高了均衡效率,可以达到预期的均衡效果,从而提高了电池组的使用性能和寿命。

图14 SOC静置实验过程Fig.14 SOC static experiment process

图15 电压静置实验过程Fig.15 Voltage static experiment process

锂电池的均衡控制技术是电池管理系统的关键技术之一,本文针对锂电池组单体电池间不一致性情况,基于Buck-Boost均衡电路与Flyback均衡电路工作特性的优点,设计出一种新型的主动均衡拓扑,兼顾了均衡效率、均衡速度、均衡器的成本问题。结合锂电池OCV与SOC之间的一一对应关系,提出了以电压和SOC双变量的均衡控制策略。通过充放电及静置实验的对比分析,表明该方案可以很好地实现电池组的能量均衡管理,提高了电池组的性能及使用寿命。今后的研究工作可以考虑在均衡拓扑上引用软开关技术,降低均衡过程中的开关损耗,进一步提高均衡效率。