高性能磷酸镁水泥修补料性能研究

王宗飞

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

目前混凝土裂缝修补的材料主要分为有机和无机修补材料:有机修补材料主要以环氧类树脂为主[1],具有化学稳定性好、机械强度高、收缩率低等优点,但固化后的环氧树脂胶粘物韧性不够,耐冲击性能差,因此限制了环氧树脂在混凝土结构修补方面的应用。无机修补材料修复效果与界面粘结力有直接关系[2],申爱琴等人研究了聚合物改性超细水泥微裂缝修补材料,得出改性后的材料可以提高抗腐蚀及抗渗性[3];何凡研究了4种不同聚合物对水泥基材的改性,证实聚合物的加入能够明显改善水泥基修补材料的抗氯离子渗透性[4];耿飞和高培伟[5]等人通过优化配合设计,研制出了一种力学性能好、耐老化的高性能丙烯酸类混凝土修补材料。由过烧氧化镁粉、磷酸二氢钾、复合缓凝剂以及水按照一定比例配置的磷酸镁水泥作为修补材料被广泛关注,磷酸镁水泥在酸性环境下发生水化作用,水化生成以磷酸盐为粘结相的无机胶凝材料,具有早期凝结硬化快、强度高、粘结性好、干缩变形小等优点。本文基于磷酸镁水泥诸多优点,研究立足于新建郑州至济南铁路郑州至濮阳段ZPZQ-Ⅱ段工程修补项目,系统探究了不同酸碱比例、不同复合缓凝剂掺量磷酸镁水泥的粘结性、强度、耐久性发展规律,为高性能磷酸镁水泥工程应用提供基础性借鉴。

1 试验设计

1.1 原材料来源

(1) 为了消除试验误差,测试用混凝土的配合比设计与现场混凝土实际应用一致,具体配比为:水泥∶粉煤灰∶细骨料∶粗骨料∶减水剂∶水=1∶0.25∶2.07∶3.24∶0.013∶0.45(kg/m3)。高性能修补材料的原材料:氧化镁粉(碱基)由辽宁省桓仁东方红水电站镁砂厂生产;磷酸二氢钾(酸基)由成都螯合化工有限公司提供;复合缓凝剂实验室自制;细骨料为信阳学军砂厂生产的中砂。

(2) 为了消除试验误差,粘结用混凝土的原材料均取自现场混凝土结构用原材料:水泥,天瑞集团萧县水泥有限责任公司生产的P.O 42.5;粉煤灰,国电聊城发电有限公司生产的Ⅱ级灰;细骨料,信阳学军砂厂生产的中砂;粗骨料,新乡辉县提供5~20 mm碎石;减水剂,河南奥思达新材料有限公司生产的聚羧酸性高性能减水剂。

1.2 试验方法

(1)强度测试依据《水泥胶砂强度检验方法》(GBT 17671-1999)测试方法,依据《高速铁路无砟轨道线路维修规则》(TG/GW115-2012),修补混凝土抗压强度≥50 MPa。

(2)粘结强度依据《建筑工程饰面砖粘结强度检验标准》(JGJ110-2017)测试方法,依据《高速铁路无砟轨道线路维修规则》(TG/GW115-2012),修补混凝土抗压强度≥50 MPa,粘结强度≥2.5 MPa。

(3)耐久性测试依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2019)测试高性能修补材料干湿循环150次时耐腐蚀系数。

(4) 工作性测试依据《水泥胶砂流动度测定方法》(GB/T 2419-2005)测试高性能修补材料新拌浆体的流动度以及材料静置30 min后浆体的流动度。

2 试验结果与分析

2.1 不同碱酸比例下硬化浆体性能变化

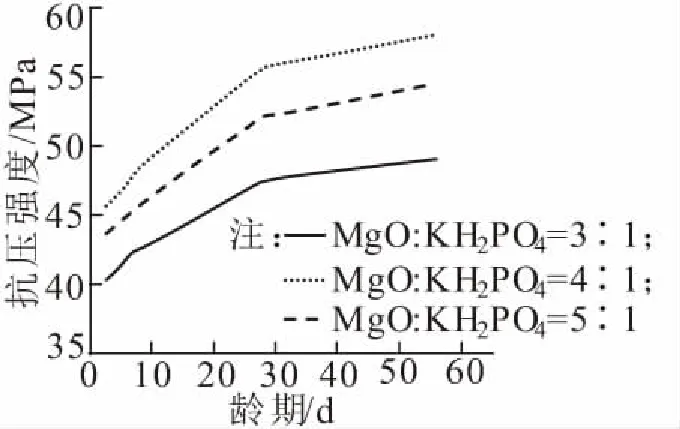

2.1.1 抗压强度的发展规律

本研究提出的高性能修补材料是以MgO(碱基)、KH2PO4(酸基)与一定的复合缓凝剂加水拌和而成的无机胶凝材料,碱基与酸基的比例制约着硬化浆体的强度发展。不同碱酸比例下抗压强度发展规律如图1所示,综合图1分析可以得出:①碱酸比例对强度的发展影响较大,其中碱酸比例为4∶1时的硬化浆体强度在不同龄期下均高于其余两组,56 d时抗压强度达到58 MPa。②随着养护龄期的增长高性能修补材料的强度发展亦呈增强趋势,其中7~28 d硬化浆体强度增长趋势最为明显,即此阶段水化产物的生成量逐渐最多,水化反应程度最强;28 d后强度的增长趋势较缓,即硬化浆体水化产物的生成量逐渐趋于稳定,水化反应趋于稳定。

图1 不同碱酸比例下抗压强度发展规律

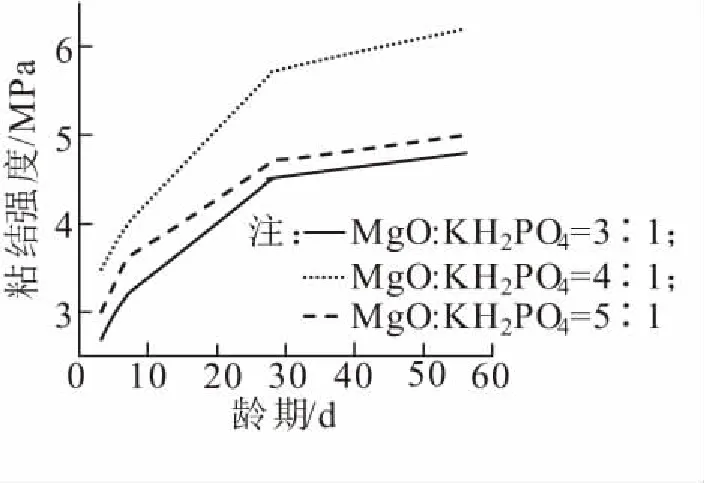

2.1.2 粘结强度发展规律

粘结强度是衡量修补料质量的关键评价指标,不同碱酸比例下粘结强度发展规律如图2所示。从图2中可以得出:①碱酸比例为3∶1、龄期为3 d时,最小的粘结强度为2.7 MPa,满足高速无砟轨道的修补要求。②硬化浆体粘结强度发展规律与抗压强度发展规律一致,其中碱酸比例为4∶1时的硬化浆体粘结强度在不同龄期下均高于其余两组,56 d时粘结强度达到6.2 MPa。③随着养护龄期的增长粘结强度的发展呈增长趋势,其中3~28 d的增长趋势最大,28 d后随着养护龄期的增加粘结强度逐渐趋于稳定。

图2 不同碱酸比例下粘结强度发展规律

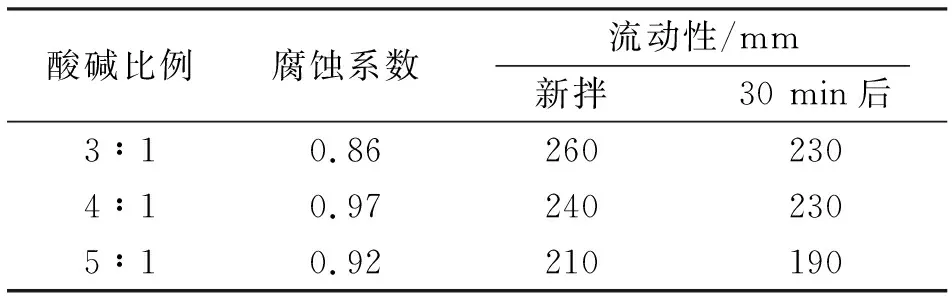

2.1.3 腐蚀性影响规律

耐久性是评判混凝土使用寿命的主要性能指标,其中抗压强度、耐腐蚀系数是衡量耐久性的关键参数。养护龄期为56 d耐腐蚀系数发展规律如表1所示,从表1中可以得出:①碱酸比例为4∶1时,150次干湿循环下的抗压强度耐腐蚀系数达到0.97。②抗压强度、粘结强度制约着耐腐蚀系数的变化,碱酸比例均为4∶1时水化产物生成量最多、强度最高,因此历经干湿循环后耐腐蚀系数亦最高。

表1 不同酸碱比例下硬化浆体腐蚀系数流动性发展规律

2.1.4 工作性发展规律

工作性制约着高性能修补材料的推广应用,实际工程修补材料均于30 min内使用,基于此探究了不同酸碱比例下高性能修补材料新拌浆体以及静置30 min后浆体流动性的变化趋势。高性能修补材料流动性发展趋势如表1所示,从表1中可以得出:新拌浆体流动性最好的碱酸比例为3∶1,30 min后其为3∶1和4∶1; 30 min内浆体流动度值的损失值依次为30、20和10 mm。导致的原因是高性能修补材料中磷酸二氢钾晶体的占比组分,晶体占比组分较多早期流动性较强,高流动性的同时加快了氧化镁的溶解速率,因此水化性能增强,致使30 min 时浆体的流动度值下降。

2.2 不同复合缓凝剂掺量下硬化浆体性能变化

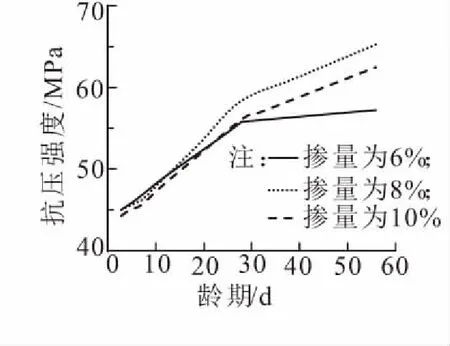

2.2.1 抗压强度发展规律

本研究提出的高性能修补材料归属陶瓷制水泥。普通硅酸盐水泥属于矿物质水泥,遇水发生反应程度较为缓慢;而陶瓷制水泥属于化学水泥,与水反应较为剧烈,凝结时间过快不利于浆体早期工作性的同时还会造成生成的水化产物搭接能力较差从而导致强度、耐久性下降,因此开展复合缓凝成分的研究十分重要。复合缓凝剂不同掺量下抗压强度发展规律如图3所示,得出相关结论如下:①相同碱酸比例(4∶1,下同)下,28 d、56 d硬化浆体抗压强度由大到小的缓凝剂掺量依次为8%、10%和6%,其中复合缓凝剂掺量为8%时,硬化浆体28 d、56 d的抗压强度值均达到最大值,56 d的强度值为65.2 MPa。②相同碱酸比例下,3 d、7 d抗压强度由大到小的缓凝剂掺量依次为6%、8%和10%,早期复合缓凝剂加入削弱了浆体的水化反应,致使早期抗压强度较低。③缓凝剂掺入量较少时,水化反应较为剧烈,水化产物的生成量较多,早期强度较高,但水化产物的微结构排列较为疏松,随着养护龄期的增加,后期的抗压较其余2组最低;缓凝剂掺入量过大时,降低了浆体中部分反应产物的活化能,阻碍了水化反应的正常进行,已经参与水化反应生成的水化产物微结构排布较为密实。

图3 复合缓凝剂不同掺量下抗压强度发展规律

2.2.2 粘结强度发展规律

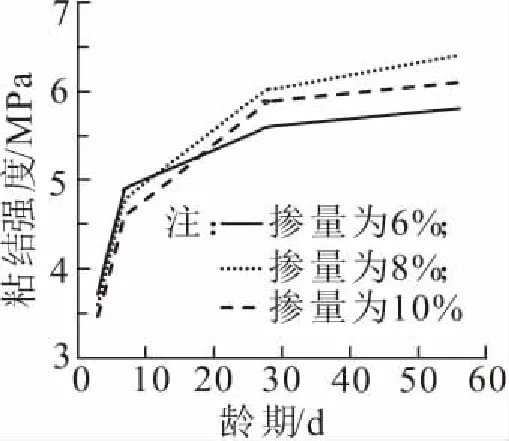

复合缓凝剂不同掺量下粘结强度发展规律如图4所示,得出相关结论如下:①相同碱酸比例(4∶1,下同)下,28 d、56 d硬化浆体粘结强度的发展规律与图3抗压强度发展规律一致,其中复合缓凝剂掺量为8%时,56 d的粘结强度值为6.4 MPa。②相同碱酸比例下,3 d、7 d粘结强度的发展规律与抗压强度发展规律一致,掺量为10%时3 d粘结强度值最小为3.5 MPa,亦满足无砟轨道修补料的中粘结强度的技术要求。

图4 复合缓凝剂不同掺量下粘结强度发展规律

2.2.3 耐腐蚀性影响规律

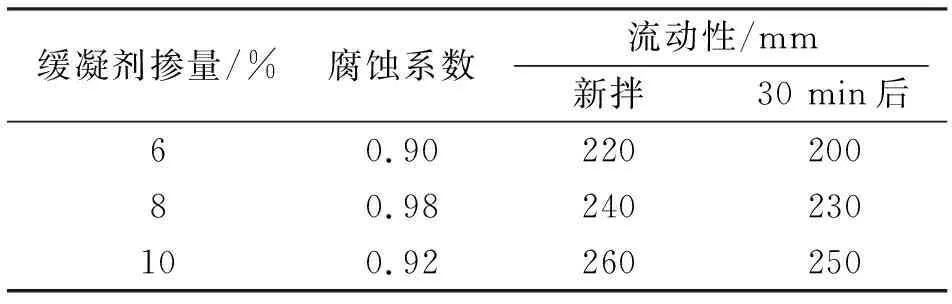

养护龄期为56 d、相同碱酸比例、复合缓凝剂不同掺量下抗压强度耐腐蚀系数发展规律如表2所示,从表2中可以得出:①复合缓凝剂掺量为8%时,150次干湿循环下的抗压强度耐腐蚀系数达到0.98。②缓凝剂的掺入量制约着抗压强度耐腐蚀系数的变化,适量缓凝剂的掺入虽然制约硬化浆体早期强度的发展,但为早期生成的水化产物提供了微结构排列的时间,硬化浆体微结构排布致密材料的强度和耐久性均有所提高。

表2 不同缓凝剂掺量下硬化浆体腐蚀系数、流动性发展规律

2.2.4 工作性发展规律

复合缓凝剂不同掺量下高性能修补材料流动性发展趋势如表2所示,从表2中可以得出:新拌和30 min后浆体流动性由大到小的缓凝剂掺量依次为10%、8%、和6%,30 min内浆体流动度值的损失依次为20 mm、10 mm和10 mm。主要原因是缓凝组分的掺加降低了浆体的水化反应速率,从而增大了浆体的流动性,当复合缓凝剂掺量超过8%时,30 min内浆体流动度损失量与掺量为8%时的损失量相同。

3 硬化浆体SEM分析

3.1 不同碱酸比例

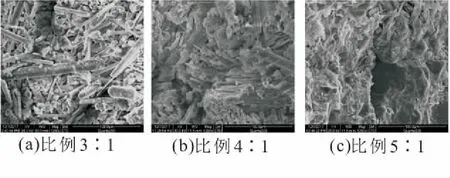

图5为不同碱酸比例下高性能修补材料28 d硬化浆体断面SEM图。碱酸比为3∶1的样品断面窝中有针棒状晶体松散的堆积在一起,形成网状结构,晶体直径约10 um,呈乱向无序排布。碱酸比4∶1龄期的样品,断面窝中布满柱状晶体,晶体长50 um左右、宽约25 um,其尺寸明显大于碱酸比3∶1自然养护样品窝中的晶体,且结晶程度较高,晶相排布呈进程有序排布,堆积紧密,其排布密实度、堆积度均较高。碱酸比5∶1样品断面,窝中堆满柱状晶体,晶相排布较为紧密,孔隙中晶体的填充程度较高。碱酸比4∶1时,微观断面的晶相尺寸较大且排布密实、堆积度也较高,宏观上反映出强度最大、耐久性最优。碱酸比为3∶1时,溶液中酸性成分较高,过烧氧化镁的溶解度增加,水化产物生成速度较快,无充足时间彼此相互搭接形成密实的网络状结构;碱酸比例中碱性成分的增多,酸性成分的减少,即碱酸比5∶1时,随着酸性组分减少,过烧氧化镁的溶解度减少,水化生成的产物在足够的过烧氧化镁颗粒上相互搭接形成网络状结构。

图5 不同碱酸比例下养护28 d硬化浆体SEM图谱

3.2 不同复合缓凝剂掺量

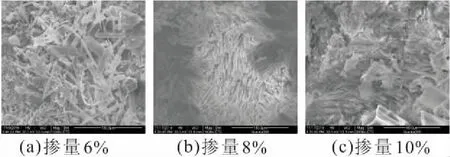

相较于矿物质硅酸盐水泥,高性能磷酸镁水泥属于化学水泥,硬化浆体强度主要依据过烧氧化镁和磷酸盐的碱酸反应,碱酸的化学反应速度较快,限制了应用和推广,因此控制缓凝剂的掺量是该高性能材料应用的关键。图6为复合缓凝剂不同掺量下高性能修补材料28 d硬化浆体断面SEM图。复合缓凝剂掺量为6%晶相直径尺寸大多集中在10 um左右,呈纺锤丝状堆积,进程无序且排列杂乱,无网络状结构形成。复合缓凝剂掺量为8%晶相直径大多相同为15 um左右,断面坑窝内晶相整齐排列,堆积密实,其堆积密实度均较高。复合缓凝剂掺量为10%断面中残存部分未水化的过烧氧化镁颗粒,经历水化反应后的晶相直径尺寸相差较大,细小晶相紧密堆积在一起,形成密实度较高的网络状结构,尺寸较大的晶相排布稀疏,堆积密实度较低,但其整体堆积密实度居中。复合缓凝剂掺量为8%时水化产物的晶相排布最佳,形成较高的密实度网络堆积状态;缓凝剂掺量为6%时,微观形貌中水化结晶相生成量最少,且尺寸相差较多,排列杂乱;当缓凝剂掺量超过8%时,磷酸镁浆体的水化反应开始减缓,已生成的水化结晶相开始呈现规则排布,但由于水化放缓,微观断面中残存部分未水化的过烧氧化镁颗粒。究其原因:高性能磷酸镁水泥早期水化,由于水化反应较高,大量水化结晶相生成,一方面大量结晶相附着于过烧氧化镁颗粒的表面阻隔了水化持续时间;另一方面,已经生成的结晶相由于没有充足的时间相互搭接成网络状结构因此相互杂乱排列,致使强度下降;缓凝组分的掺量超过限量后水化反应变缓,水化结晶相的数量较少,强度下降。

图6 复合缓凝剂不同掺量28 d龄期下硬化浆体SEM图谱

4 结论

高性能修补材料的最佳配合比例为:碱酸比4∶1、复合缓凝剂8%,该比例已应用于混凝土结构的破损修补,可施工性、耐久性均满足现场施工要求。