上跨运营高铁上加劲连续钢桁梁设计

薛晓博

(中铁第五勘察设计院集团有限公司,北京 102600)

随着交通运输建设规模日益扩大,线路的立体交叉越来越频繁,上跨运营高速铁路的桥梁也日益增多。梅汕高铁上跨厦深高铁采用64 m简支钢桁梁,顶推法施工;西成客专上跨西宝高铁采用132 m简支钢桁梁,顶推法施工[1];郑徐客专采用(31.85+4×32.7+31.85)m预应力混凝土连续梁上跨高铁,支架法施工[2];商合杭高铁上跨徐兰高铁采用(80+80)m T构,墩顶转体施工[3];沪杭客专跨沪杭高速主桥采用(88+160+88)m上承式拱桥,转体施工[4];沪昆客专长沙枢纽联络线上跨武广高铁采用(32+80+112)m槽型梁独塔斜拉桥,转体法施工[5]。

以上案例分别采用简支梁、连续梁、T构、拱桥、斜拉桥上跨高速铁路,多采用转体法、顶推法施工,具有搭设支架条件的也可采用支架施工。桥梁设计时需要结合工程实际情况对桥型、施工方法、新建道路对既有铁路安全运营的影响、工程投资等多方面进行综合考虑,选择对高铁影响程度最小的桥式和施工方法。

廊坊市光明道项目主桥选用(118+268+118)m上加劲连续钢桁梁上跨京沪高铁和京沪铁路,转体施工,为我国首次采用上加劲连续钢桁梁上跨运营高铁。

1 工程概况

京沪高铁和京沪铁路在廊坊市区为路基段,以西北-东南走向贯穿廊坊市中心,将整个廊坊市区一分为二。光明道为廊坊市城区东西向中轴线主要道路,被京沪高铁和京沪铁路分割为光明西道和光明东道两部分。分隔光明道位置铁路线路为11条运营股道,其中京沪高铁4股道、京沪铁路6股道、专用线1股道。

新建项目为城市主干路,设计时速为50 km/h。设计范围为铁路两侧共2 km,起终点顺接原光明东西道。由于铁路股道多、新建道路与铁路斜交,在不影响既有铁路运营的前提下,下穿方案埋深过大,施工难度大、工程投资高,因此采用上跨方案。

2 结构设计

2.1 跨度及桥式选取

新建桥位处铁路股道多、线间距小,线间无设置桥墩的条件,考虑主墩与铁路的安全距离,并结合施工运营全过程对铁路变形的影响分析结果,主桥主跨确定为268 m。

对拱桥、斜拉桥、悬索桥、连续钢桁梁桥进行比选:悬索桥跨越能力强,但本项目跨越高铁主梁无法垂直吊装,悬索桥不宜选为设计桥型[6];斜拉桥具有跨越条件,斜拉桥的索结构存在拉索的养护和更换的问题,会对高铁运营产生一定的影响;主桥西侧的银河大桥为拱桥,考虑景观效果,新建桥宜选用其他桥型;连续钢桁梁桥具有强度高、自重轻、抗震性能好、环保、施工周期短等优点[7],综合考虑主桥跨度、铁路运营及景观效果,连续钢桁梁桥选为最终方案。主桥结构见图1。

图1 主桥立面(单位:m)

2.2 主梁结构设计

廊坊市光明道连续钢桁梁为两片主桁形式,选用N型桁,对于加劲弦腹杆和平弦腹杆方向,选用长杆件受拉、短杆件受压的K型腹杆布置。

主桁平弦高度为12 m,加劲弦高度为30 m。主桁杆件为下弦、上弦、加劲弦及腹杆,其中上加劲轮廓采用圆曲线线型,节点长度有11.2 m、12.0 m、12.2 m三种。主桁下弦为箱型杆件,内高为1 200 mm,内宽为1 000 mm;上弦为箱型杆件,内高为800 mm,内宽为1 000 mm;加劲弦为箱型杆件,内高为1 600 mm,内宽为1 000 mm;腹杆为箱型杆件或工型杆件。主结构中加劲弦、中支点两侧下弦、中支点竖腹杆采用Q420qE钢材,其余采用Q345qE钢材。

2.3 桥面形式及桥面铺装

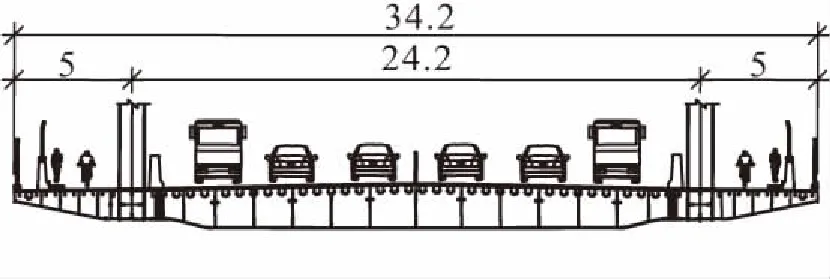

桥面设计时考虑机动车道位于主桁之间,主桁外侧设置挑臂,作为人行道及检修通道,主桥横断面见图2。与机动车道、非机动车道均位于主桁之间的方案相比,该方案主桁宽度较小,减小用钢量。

图2 主桥横断面(单位:m)

主桁间距为24.2 m,单侧挑臂宽度5.0 m,桥面总宽34.2 m。每节间设置4道鱼腹式横梁,横梁高度为1 200~1 800 mm;钢桥面板下横桥向车行道范围内设置U形纵肋,板厚8 mm、高280 mm、横向间距600 mm;人行道下设置板肋。

由于正交异性钢桥面板具有重量轻、承载能力大、整体性好等优点,已广泛应用于大跨径钢桥中。很多钢桥运营不久就会出现两类病害:第一类为钢桥面钢结构疲劳开裂,面板与纵肋连接处、纵肋与横隔板交叉处、钢桥面板的纵肋及横肋与面板三者交汇处的裂缝都是常见的桥面钢结构疲劳破坏形式;第二类是钢桥面铺装病害,如桥面运营过程中铺装层与面板之间的粘结层失效而导致车辙、推移、拥包等[8-9]。

对四种桥面及铺装层形式进行比选:方案一,传统16 mm钢板+80 mm沥青铺装;方案二,16 mm钢板+45 mm UHPC+30 mm SMA10;方案三,14 mm钢板+45 mm UHPC+30 mm SMA10;方案四,14 mm钢板+50 mm UHPC+30 mm SMA10。图3、图4为疲劳应力计算点。

图3 加劲肋与面板连接构造 图4 加劲肋与横隔板连接构造

方案一应力计算点6和应力计算点9的最大应力幅分别为78.0 MPa、74.4 MPa,大于500万次常幅疲劳极限66 MPa,具有较大的疲劳开裂风险。由于桥面刚度的不平顺引起应力集中效应明显,铺装层拉应力较大,也具有较大的开裂风险。

方案二~方案四各计算应力点应力幅基本低于1 000万次常幅疲劳极限,满足无限疲劳寿命的要求。方案四在解决钢桥面疲劳开裂和铺装层损坏的问题同时,较方案三持有较高的安全富裕度,较方案二综合成本更低,方案四选为最终方案。

2.4 下部结构及基坑防护

主墩采用倒梯形空体墩,墩身顺桥向6.0 m,横桥向顶宽29.6 m,底宽14.0 m,承台分为3.0 m上承台和5.0 m下承台,基础采用20根直径为1.8 m的钻孔灌注桩。

主墩距高铁较近,主墩边缘距京沪高铁路基坡脚最小距离为6.3 m,主墩基坑采用防护桩+止水帷幕+旋喷桩封底的防护措施,确保全封闭止水,避免主墩及基础施工过程中对高铁运营产生影响[10]。主墩基坑防护详见图5。

图5 主墩基坑防护

主墩处采取将上承台抬高至地面以上的措施,可以减轻主墩竖向荷载,进而减小对高铁路基变形的影响。

3 合龙施工设计

3.1 施工方案

主桥上跨铁路线路较多,线间无法设置临时墩,没有支架施工和顶推施工的条件。若采用悬拼施工,钢梁拼装时均位于铁路上方,涉铁施工时间长、风险大,不推荐。为了尽量少的影响铁路的正常运营,选择在铁路两侧顺铁路线路方向拼设钢梁、双向转体对接合龙成桥的施工方法。

本桥高铁侧钢梁向远离高铁侧预偏15 m进行拼梁,达到邻近营业线C类施工,拼梁时可连续作业,钢梁下方设4处横移滑道梁,拼梁完成后借助横移滑道梁将钢梁横移至设计转体位置。普铁侧钢梁向边跨侧预偏30 cm进行拼梁,达到转体时两侧钢梁不冲突且主桁不设合龙段的目的。主墩承台设置转体支座,边跨距主墩61 m处设转体辅助支腿和转体辅助滑道,在边跨进行压重,形成转体支座+转体辅助滑道的简支转体体系。高铁侧转体重量为15 000 t、转体角度为33.4°,普铁侧转体重量为14 500 t、转体角度为29°。转体到位后普铁侧钢梁顶推30 cm,进行合龙。合龙前可通过转体辅助支腿的顶升或下沉调整钢梁线型,使两侧悬臂端高度一致,实现合龙。转体结构设计见图6。

图6 转体结构设计

3.2 合龙段防护小车设置

由于合龙位置位于铁路上方,转体前,将合龙防护小车安装于普铁侧钢梁跨中悬臂端内侧并进行限位,随梁体一同转体到位后利用梁底小车轨道滑移至合龙段位置,在合龙段下方及两侧形成半封闭防护,同时为主桥合龙提供工作平台[11]。合龙完成后将合龙防护小车从普铁侧退出至主墩处拆除。防护小车设置见图7。

图7 合龙段防护小车结构

3.3 BIM可视化设计与碰撞检验

为了减少合龙工作量,主桁不设合龙段,为避免钢梁转体碰撞,普铁侧钢梁向边跨预偏30 cm,且两侧钢梁转体设置10°的时间差。桥梁转体及合龙过程中,两侧钢梁的悬臂端空间相对位置不断变化,两侧钢梁悬臂端之间竖直方向和水平方向均需留有安全距离,确保转体过程中钢梁不碰撞是重中之重。BIM技术是以全桥三维建模为基础的技术,可以发现碰撞、相离等问题[12]。采用BIM技术,对钢桁梁转体、合龙施工进行4D时空模拟,得到任意时刻两侧悬臂端空间相对位置关系,确认无碰撞问题,动态可视化地论证指导性施工方案可行。BIM检测流程见图8。

图8 BIM 4D碰撞检测方案

4 有限元分析计算

4.1 主桥应力及变形检算

采用空间有限元分析软件建立空间模型对主桥大悬臂工况和成桥工况进行受力分析。

大悬臂阶段,主桥杆件最大应力为180 MPa。运营阶段,按《公路钢结构桥梁设计规范》进行验算,杆件强度验算系数均满足要求;按《铁路桥梁钢结构设计规范》进行验算,杆件最大正应力为228 MPa,压杆稳定应力为-220 MPa,均小于容许应力240 MPa。主桁杆件最大疲劳应力幅为44.2 MPa,小于疲劳应力幅限值49.1 MPa。

主桥活载作用下,边跨最大位移为32.8 mm、挠跨比为1/3 597,中跨最大位移为127 mm,挠跨比为1/2 078,均小于容许值1/500。

最大悬臂状态一阶屈曲稳定系数为11.2,运营状态一阶屈曲稳定系数为10.6,均大于限值4,满足要求。

4.2 铁路路基变形的影响分析

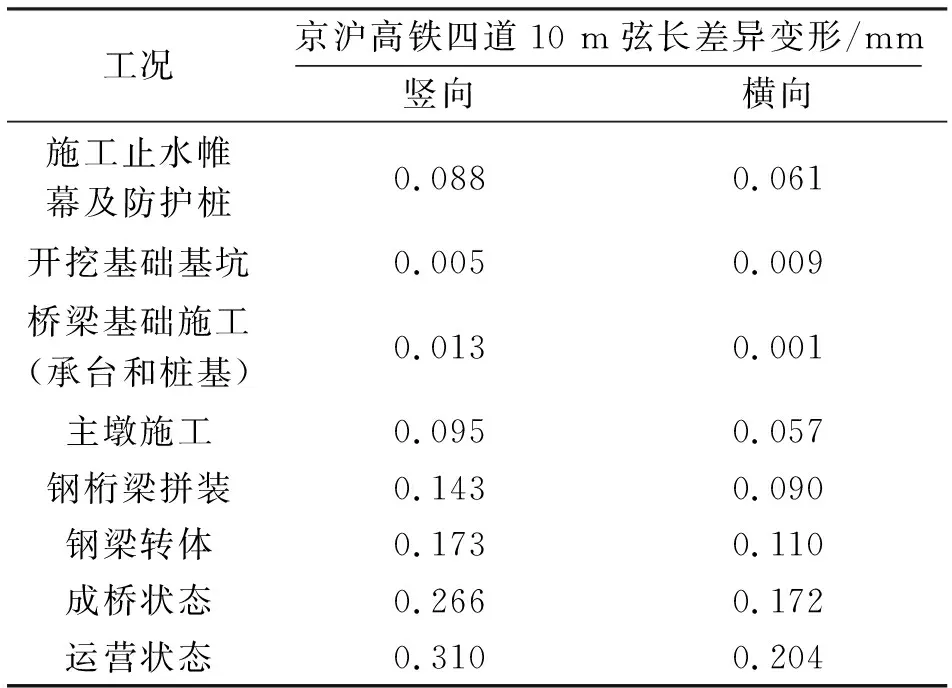

将《高速铁路无砟轨道线路维修规则》(铁运[2012]83号)要求的250(不含)~350 km/h线路轨道静态几何尺寸容许偏差管理值作为控制标准,高低和轨向偏差为10 m及以下弦测量的最大矢度值不大于2 mm。

京沪高铁四道距主墩最近,计算各工况京沪高铁四道的路基变形量,所建模型见图9,计算结果见表1。京沪高铁四道10 m弦长水平差异变形和竖向差异变形最大分别为0.204 mm、0.310 mm,均小于2 mm,满足规范要求。

图9 施工及运营阶段路基变形分析有限元模型

表1 施工过程京沪高铁四道路基变形分析

5 结束语

结合廊坊市区实际情况、铁路运营要求,光明道主桥首次采用上加劲连续钢桁梁上跨运营京沪高铁,结构强度、刚度均满足规范要求,施工及运营阶段高铁路基的变形量在规范要求限值以内。

(1)正交异性钢桥面与超高性能混凝土组合桥面体系,大幅度提高桥面刚度,对施工环境要求不高,全寿命经济性好。

(2)主桥采用横移、转体、纵移、合龙的施工方案,安全可行;转体辅助支腿的顶升和下沉可以为钢梁悬臂端高程的调整提供便利。

(3)合龙段位于铁路上方,封闭的合龙段防护小车可以为铁路提供防护,同时为铁路上方的施工提供操作平台。

(4)运用BIM技术对钢桁梁转体、合龙施工进行模拟,通过建造可视化模型,确认钢梁转体过程中无碰撞问题,保证顺利合龙。

(5)主墩采用防护桩+止水帷幕+旋喷桩封底的防护措施,确保全封闭止水,避免主墩及基础施工影响高铁的运营。