影响布氏硬度试验结果的因素分析

黑龙江省农业机械试验鉴定站

□ 李晓东

硬度是材料力学性能试验中最常用的性能指标之一,硬度试验又是目前力学性能试验中一种最为简单和迅速的方法。硬度的定义是材料在一定条件下抵抗另一种本身不会发生残余变形的物体压入的能力,因此就被测材料而言,硬度是代表着在一定的压头和在试验力的作用下,所反映出的材料的弹性、塑性、强度、韧性以及耐磨性能等一系列不同物理性能的综合指标。

目前,常用的硬度试验方法有布氏硬度、洛氏硬度、维氏硬度、表面洛氏和肖氏硬度试验等。布氏硬度试验是目前世界上使用最频繁、应用最广泛的方法之一。只有根据被测零件的材料种类和大致硬度值选择合适的试验方法和试验条件,对试验结果进行正确处理并认真分析影响硬度试验结果的主要因素,才能大大提高硬度测量的准确性,保证检测数据的真实性和有效性。因此笔者以布氏硬度试验为例,探讨影响其试验结果的因素以及测量过程中应注意的问题。

一、试验原理及表示方法

试验时,对一定直径的硬质合金球施加试验力压入零件表面,经规定保持时间后,卸出试验力,测量零件表面压痕的直径。

布氏硬度与试验力除以压痕表面积的商成正比。压痕被看作是具有一定半径的球形,压痕的表面积通过压痕的平均直径和压头直径计算得到。

GB/T 231.1—2009规 定:布氏硬度用符号HBW表示。符号HBW前面为硬度值,符号后面表示试验条件的指标。

例如,600HBW1/30/20 表示用直径1mm的硬质合金球在294.2N试验力下保持20s时间测定的布氏硬度值为600。

二、试验结果及处理

1.布氏硬度试验后,检查零件背面及边缘,若发现零件背面出现变形痕迹或边缘鼓胀变形,则试验结果无效。试验力选择应保证试验后压痕直径在0.24D~0.60D(D为球直径)之间。从压痕相似原理出发,将根据零件尺寸选择压头球直径(优先选择10mm)。当压头球直径确定后,根据试验材料种类和硬度选择0.102 F/D2,根据0.102F/D2选择试验力,见表1。

表1 不同材料的试验力—压头球直径平方的比率

2.用读数显微镜或万能工具显微镜等应在两个相互垂直方向测量压痕直径。用两个读数的平均值计算布氏硬度值,或按GB/T 231.4—2009查得布氏硬度值。

3.计算的布氏硬度值或3点布氏硬度平均值等于或大于100时,修约至整数;等于或大于10而小于100时,修约至一位小数;小于10时,修约至两位小数。修约方法按照GB/T 8170—2008的规定进行。

4.表示测量结果时应依据GB/T 231.1—2009和JJF 1059.1—2012给出测量不确定度。

三、影响布氏硬度试验结果的因素分析

1.试验力的影响

布氏硬度计的试验力误差对试验结果有影响。大量试验数据表明,布氏硬度值的变化与试验力误差呈线性关系,即试验力的实际示值与标准值之差的相对百分数直接影响布氏硬度值的准确性。

当球体压头直径一定而改变试验力时,由于产生了压痕及应力状态的变化,导致所测得的硬度值有较大差异。对于布氏硬度值大于140HB的情况,0.102F/D2值在5~30范围内,硬度值随着试验力的增加而提高。因此,要取得准确、可靠的试验结果,使试验数据具有可比性,必须严格地按试验要求,在确定球体压头直径D后,合理选择0.102F/D2值进行试验。

2.球体直径公差的影响

在布氏硬度试验中,球体压头是标准化工具之一。所以球体直径公差尽可能控制在小的范围内,球的直径应为在球的不少于三个位置上测量的单个测量值的平均值,每一个单个测量值与其标称直径之差均不应超过不同球直径的允差,因为当球体直径大于标称直径时,试验得到的压痕直径偏大,使布氏硬度值偏低,对于低硬度值影响较大。

3.试验力保持时间的影响

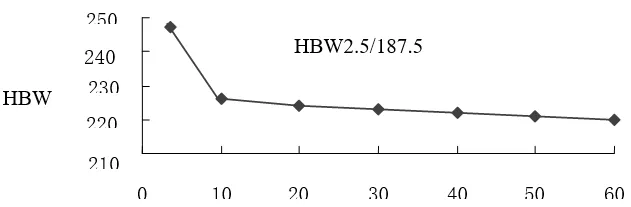

试验力保持时间的长短在一定范围内对布氏硬度试验结果是有影响的。在试验力保持时间的前几秒钟,由于零件的变形,硬度值变化很快,随着时间的延长逐渐缓慢。对于高、中、低硬度的零件,试验方法只规定了试验力保持时间为10s—15s。图1—图3为试验力保持时间对不同材料布氏硬度值的影响。

图1 试验力保持时间对标准块硬度示值的影响

图2 试验力保持时间对45钢硬度示值的影响

图3 试验力保持时间对铝硬度示值的影响

此外,零件组织不均匀,压痕距离、温度、加力速度及试验力保持时间等对布氏硬度测量结果也都有影响,将在后续试验中进行研究。

四、布氏硬度测量时应注意的问题

1.测量前,应使用依照GB/T 231.3—2012标定过的标准硬度块上的标准压痕进行压痕测量装置的间接检验。压痕测量值应与标准硬度块证书上的标准值相差在0.5%以内。如果测量装置不能满足上述要求,应采取相应措施。

2.测量前,应在按照GB/T 231.3—2012标定的标准硬度块上至少打一个压痕。如果测量的硬度(平均)值与标准硬度块标准值的差值在GB/T 231.2—2012中给出的允许误差之内,则硬度计被认为是满意的。如果超出,应立即进行间接检验。

3.测量时必须保证压头与零件表面接触,无冲击和振动地垂直于试验面施加试验力,直至达到规定试验力值。从加力开始至全部试验力施加完毕的时间应在2s—8s之间。试验力保持时间为10s—15s。对于要求试验力保持时间较长的材料,试验力保持时间允许误差为在±2s以内。

4.更换压头或工作台应先测量几次,至少预压两个压痕以保证零件和压头处于稳定状态,然后方可正式进行硬度测量。选择的标准硬度块应与测量材料的硬度接近,在标准硬度块表面均匀分布地测定5点硬度值,如果硬度读数的平均值与标准硬度值之差在GB/T 231.2—2012表2中规定的范围之内时,则认为硬度计合格,如果超差,应进行直接检验(试验力的校准、压头的检验、压痕测量装置的校准和试验循环时间的检验)。

5.经机加工的零件要保证试验面与支承面平行。对于不规则的零件,应根据其特殊形状,制作合适的零件支承台;对于较长零件,应备有专用的支撑架以保证零件平稳地置于试台上。

6.零件的表面粗糙度值Ra一般不大于1.6μm,零件厚度至少应为压痕深度的8倍。任一压痕中心距零件边缘距离至少应为压痕平均直径的2.5倍;两相邻压痕中心间距离至少应为压痕平均直径的3倍。

五、结语

布氏硬度试验结果的影响因素主要有试验力的影响、球体直径公差的影响以及试验力保持时间的影响等;在布氏硬度测量时应注意硬度计的检验、试验力的保持时间、零件表面粗糙度、压痕位置以及零件的表面状态以及硬度计主轴倾斜、零件被测表面倾斜等都对试验结果有一定程度的影响,试验时应予以重视。Θ