V形节流槽滑阀结构仿真分析

董堰凯,傅连东

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081)

当滑阀式换向阀的制动阀口关闭时,流量会突然下降至接近于零,但是流体在惯性作用下还具有较大的冲量,对阀芯造成冲击,而在阀芯台肩上开节流槽在一定程度上可以减小液动力的消极作用。方桂花等[1]研究了不同参数对U形节流槽稳态液动力的影响,认为U形槽的高度比宽度的影响程度更大。罗亚敏[2]分析了V形槽滑阀液动力特性,指出在阀口开度很小时液动力较小,当阀口开度大于3.5 mm时液动力明显增大,阀口涡流剧烈。贾新颖[3]对滑阀入口节流出口无节流和入口无节流出口节流两种流动形式的液动力特性差异进行数值分析,并建立了液动力补偿参数自动优化平台。叶仪等[4]探究了在同一特征量下球形、三角形、渐扩U形节流槽的液动力变化情况,发现球形槽的稳态液动力大但是响应速度快,V形槽的节流刚性足,流量变化平稳,渐变U形槽的灵敏度和平稳性都较好。郭津津等[5]探究在阀芯上开不同数量、不同深度的U形槽时,在进、出油口双节流情况下的滑阀稳态液动力,结果显示,节流槽数量越多、深度越深,则液动力越小。吕孟[6]通过流场仿真得到节流槽滑阀的稳态液动力随流量和阀芯位移的变化规律。冀宏等[7]研究了非全周开口滑阀的稳态液动力,得出以下结论:滑阀采用出口节流形式时,液动力方向总是趋于使阀口关闭,而采用入口节流形式时,在阀口开度的中间区段,液动力方向趋于使阀口打开。邓斌等[8]分析稳态液动力对多路阀阀芯操纵力的影响,指出随着阀芯行程的增大,阀芯受到的稳态液动力先增大后减小。袁冰[9]的研究表明,在滑阀阀口开度较小时,阀口流体的喷射速度越大,滑阀越容易发生旋转。

本文通过SolidWorks软件对V形节流槽滑阀进行三维建模,采用Fluent软件进行数值仿真分析,探究滑阀阀芯出口台肩处具有不同参数的V形节流槽对油液流动特性的影响,得到油液的压力分布、阀口流量特性以及阀芯受力等情况,从而为滑阀阀芯的设计和优化提供参考。

1 V形节流槽滑阀结构

本文研究典型的V形节流槽滑阀结构,几何模型的建立参照文献[2],由于滑阀內部细节较为复杂,故进行适当的简化,如图1所示。该结构主要由阀体和主阀芯组成,在阀芯出口台肩处有两个对称的V形节流槽,油液流经滑阀的形式为出口节流;V形槽用成形刀具加工而成,加工刀具的运动轨迹半径为r,刀具回转中心至阀芯轴线垂直距离为b,刀具头部夹角为2θ。换向阀阀芯移动时,因V形节流槽的存在,出口流量不会突增或者突降为零,从而能改善油液的流动特性。

(a)V形节流槽滑阀结构 (b)成形刀具加工 (c)V形节流槽轴侧图

2 计算模型的建立

2.1 物理模型

滑阀的主要几何参数:阀口开度为e,阀杆直径D1=6 mm,阀芯台肩直径D2=14 mm,阀芯台阶间距N=30 mm,沉割槽高度c=5 mm,沉割槽宽度f=10 mm,沉割槽间距g=16 mm,油口尺寸D3=6 mm,V形槽刀具加工轨迹半径r=6 mm,V形槽刀具回转中心与阀芯轴线的距离b=10 mm,V形槽夹角2θ=60°。利用SolidWorks软件对V形节流槽滑阀进行三维建模,其剖面如图2所示。

图2 V形节流槽滑阀三维模型剖面

2.2 稳态液动力计算

稳态液动力是流体对阀芯的作用力,所以其方向应与流体自身动量变化方向相反。稳态液动力可以分解为径向分力和轴向分力,因为径向分力处于径向平衡状态,故主要考虑阀芯轴向分力[10]。

油液在流经节流槽时会产生较大的局部压力损失,同时油液方向改变,阀芯台肩内侧受力面上的压力会发生改变,如图3所示。根据动量定理,稳态液动力为

Ff=ρQv1cosθ1-ρQv2cosθ2

(1)

式中:ρ为油液密度;Q为流量;v1、v2分别为阀腔入口和出口处的流动速度;θ1、θ2分别为阀腔入口和出口处的射流角。

Ff=-ρQv2cosθ2=-2cqcvAΔpcosθ2

(2)

式中:cq为流量系数,取0.62;cv为速度系数,取0.98;A为阀口过流面积;Δp为阀腔两端压差。

根据式(2)计算液动力的关键是确定射流角θ2和过流面积A,文中射流角θ2用流场计算所得角度代入,过流面积近似用阀口等效面积代入,即忽略阀口流束扩散引起的面积变化,由于阀口部位过流长度较小,所以结果误差并不大[7]。

图3 油液流经节流槽示意图

3 网格划分及计算条件设置

假设流动过程中流体完全对称,不存在径向差异,基于滑阀结构的对称性及流道计算模型的轴对称特性,可以对计算流体区域进行二分之一建模,以平衡计算效率及精度。

为便于仿真分析,作如下假设:①阀芯和阀体配合无间隙;②油液为不可压缩的理想介质;③不考虑由液体黏性引起的阀杆上的剪切力;④忽略重力和油液温度对液体的影响。

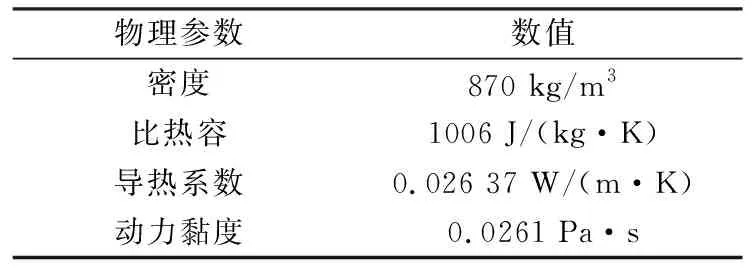

选取典型压力阀压降值1 MPa,设置进口为压力边界,压力为2.5 MPa,出口压力为1.5 MPa,湍流强度为5%。选择湍流计算模型为标准k-ε模型,在V形节流槽附近进行网格局部加密,采用四面体网格对节流阀阀口流道进行网格划分,一共有391 866个单元和77 118个节点,最小网格体积为0.0032 mm3,残差小于0.001,流体区域网格模型如图4所示,液压油物理参数见表1。

图4 V形节流槽滑阀的三维CFD网格模型

表1 液压油物理参数

4 仿真结果分析

4.1 典型节流槽滑阀流动特性对比

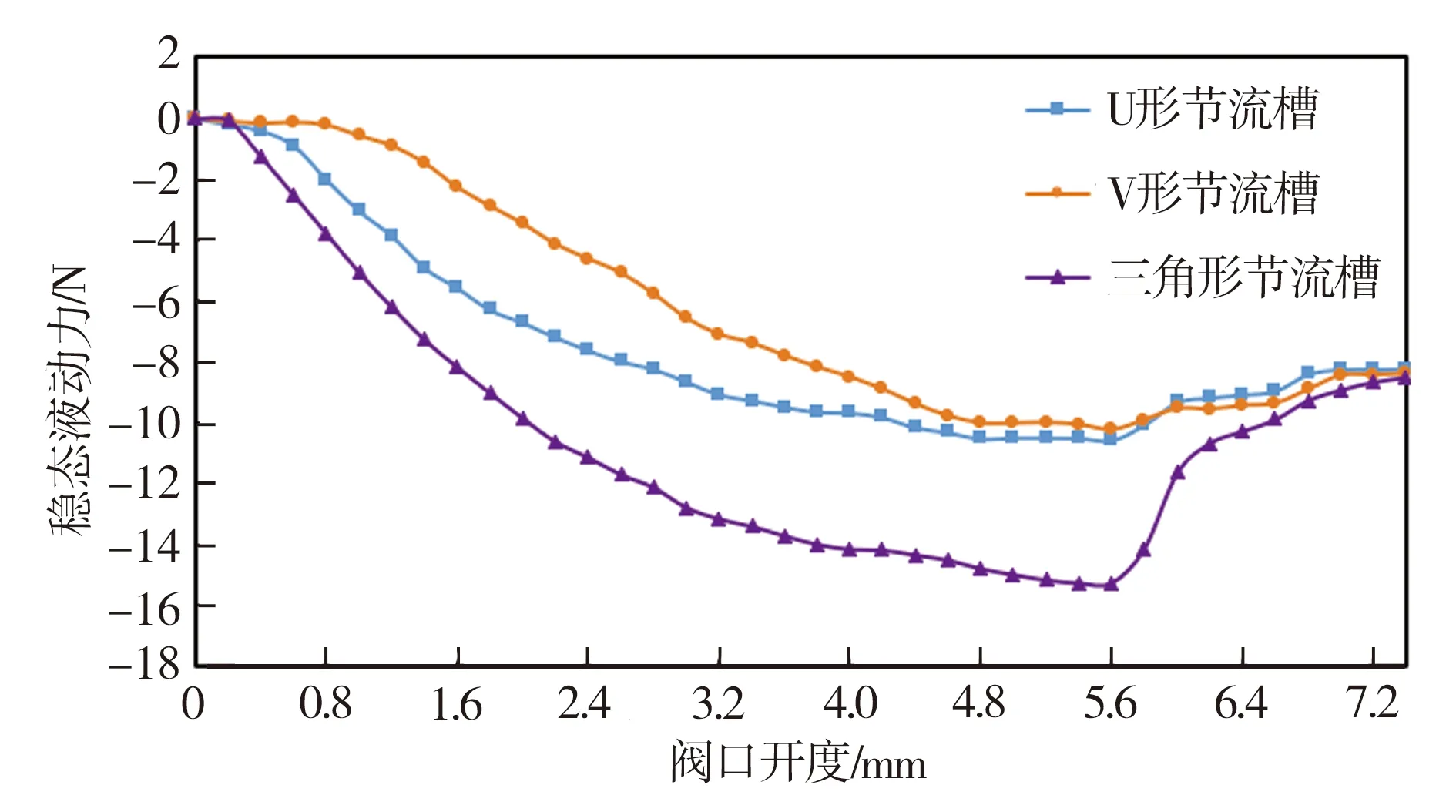

首先将V形节流槽滑阀与其他两个典型结构的节流槽滑阀(U形节流槽和三角形节流槽)进行液动力和流量特性对比分析,三种节流槽的几何结构如图5所示。为突出结构特征对滑阀静态特性的影响,以V形节流槽夹角2θ为60°、刀具加工轨迹半径r=6.5 mm、刀具回转中心与阀芯轴线的距离b=10 mm为基准,使三种节流槽的特征尺寸相等,即长度L均为5.77 mm,深度H均为3.24 mm,宽度D均为1.94 mm。

图6为三种节流槽滑阀的流场仿真计算结果。从图6(a)可以明显看出,在特征尺寸相同的情况下,三角形节流槽滑阀的液动力均值(10.28 N,负号代表液动力的方向阻碍阀口打开)最大并且有较大的波动,而U形槽和V形槽滑阀液动力变化较平稳;结合图6(a)和图6(b)可看出,当阀口开度大于5.6 mm时,由阀口越过台肩出口的流量突增,此时三角形节流槽滑阀稳态液动力急剧减小,而U形槽和V形槽滑阀的稳态液动力无明显波动。U形槽滑阀的稳态液动力在阀口开度中期变化最为平稳,但是其峰值(10.56 N)和均值(7.45 N)要明显大于V形槽滑阀稳态液动力的峰值(10.23 N)和均值(6.24 N),此结果与文献[7]中非全周开口滑阀稳态液动力仿真结果相一致。因此,在相同的特征尺寸下,V形节流槽要稍优于U形节流槽并明显优于三角形节流槽。以下研究V形节流槽的特征量对滑阀的稳态液动力、流量特性和压力分布等的影响,从而得到较优的节流槽结构参数。

(a)阀口开度-稳态液动力特性曲线

(b)阀口开度-流量特性曲线

4.2 V形节流槽深度对液动力的影响

为探究V形节流槽深度对阀芯所受稳态液动力的影响,在V形节流槽夹角2θ=60°、刀具旋转轴线与阀芯轴线距离b=10 mm条件下,刀具旋转半径r分别取4.5、5.0、5.5、6.0、6.5、7.0 mm,阀口开度e为0.6~7.4 mm,阀芯移动步长为0.2 mm。通过仿真计算得到滑阀的稳态液动力和流量变化曲线,如图7所示。

(a)阀口开度-稳态液动力特性曲线

(b)阀口开度-流量特性曲线

从图7(a)可以看出,随着阀口开度的增加,稳态液动力先增大后减少,在阀口开度较小时稳态液动力变化较小且变化较平稳,当阀口位移越过台肩时流量急剧变大(见图7(b)),阀内压降随之迅速变大,从而使作用在阀芯上的稳态液动力产生跳跃式增加,阀芯继续向右移动,流量及压降达到最高时,稳态液动力也达到峰值,随后缓慢减小,最后阀芯继续向右移动,阀口完全打开,出口流量保持不变。

由图7(a)还可以看出,随着刀具旋转半径r的增大,稳态液动力逐渐变大。当r=4.5 mm时稳态液动力的均值(2.46 N)最小但波动最大;当r≥6.5 mm时阀芯受到的稳态液动力无跳跃式波动,但液动力均值和峰值都随着r的增大而增大。因此,若要阀芯受到的稳态液动力较小且保持其无明显波动,r=6.5 mm较为合适。

4.3 V形节流槽夹角对液动力的影响

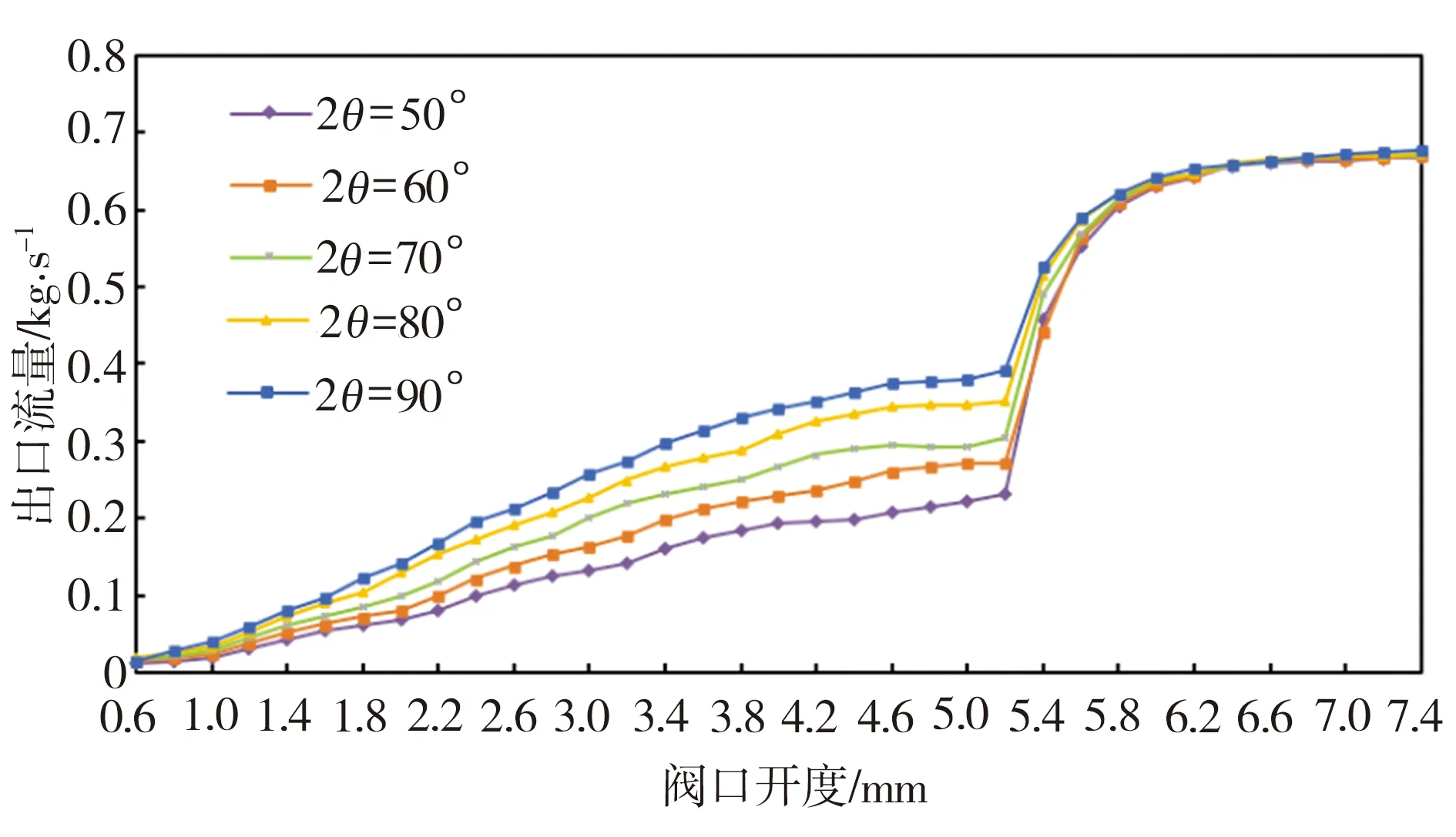

下面探究V形节流槽的夹角大小对稳态液动力的影响。在刀具旋转半径r=6.0 mm、刀具旋转轴线与阀芯轴线距离b=10 mm时,V形节流槽夹角2θ分别取50°、60°、70°、80°、90°,阀口开度e为0.6~7.4 mm,阀芯移动步长为0.2 mm,仿真结果如图8所示。

(a)阀口开度-稳态液动力特性曲线

(b)阀口开度-流量特性曲线

由图8可以看出:①当阀口开度e≤5.2 mm时,阀口未越过台肩,随着V形槽夹角2θ的增大,稳态液动力逐渐增大。②阀口开度为5.4 mm时,在2θ<70°的情况下,阀芯受到的稳态液动力会出现小幅突增;在2θ为70°~80°的情况下未出现液动力急剧变化的过程,这是因为阀口未越过台肩时进出口压降已经达到最大,越过台肩后压降会缓慢减小;在2θ=90°的情况下,因V形槽开口过大,压降反而会出现小幅跳跃性减小。③当阀口开度e≥6.2 mm时,不同夹角的V形节流槽滑阀的稳态液动力大小几乎相等,这是因为此时阀口已经完全打开,V形槽夹角大小对液流影响很小,这一点与阀口开启前期不同。

由图8(a)还可以看出,当V形槽夹角为70°和80°时,在阀口越过台肩阶段,稳态液动力曲线变化都较为平滑,但2θ=70°时阀芯受到的稳态液动力更小,故在不改变节流槽深度时,选择适当的节流槽夹角可以改善滑阀的液动力特性。

图9为阀口开度为4.6 mm时不同夹角V形节流槽滑阀的压力云图,从云图上可明显看出,在阀口打开的中期阶段,V形节流槽的夹角越大,阀芯受力端面的压差也越大。

(a)2θ=50° (b)2θ=60° (c)2θ=70°

(d)2θ=80° (e)2θ=90°

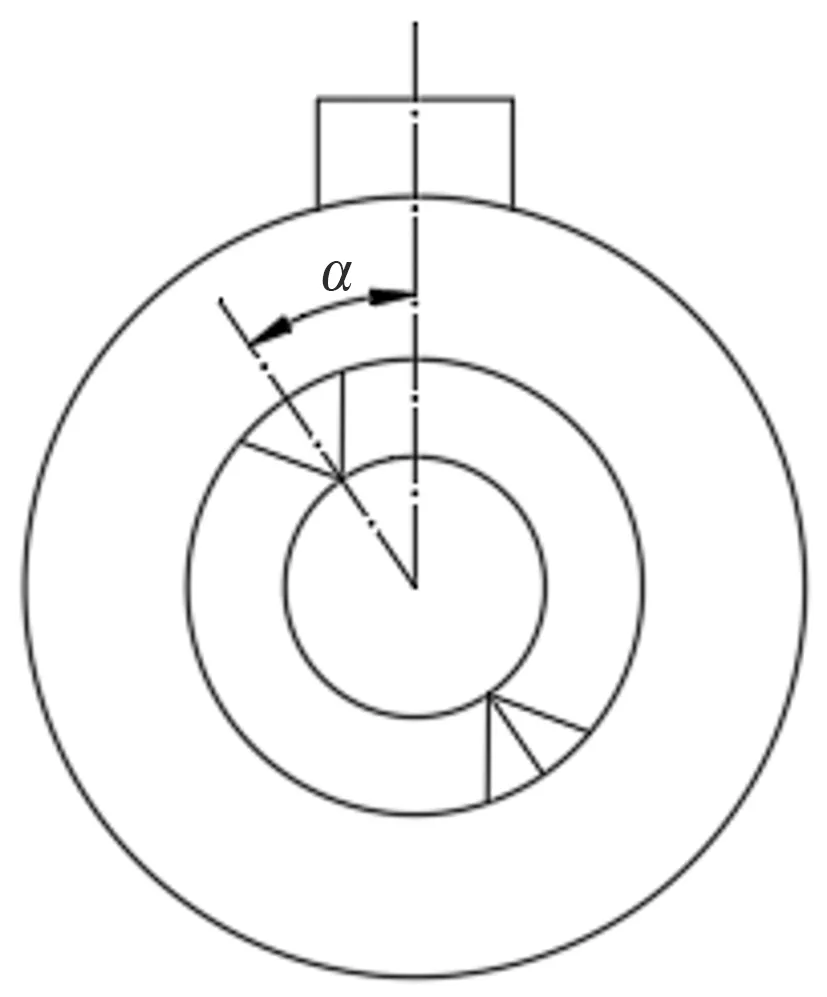

4.4 V形节流槽偏转角对液动力的影响

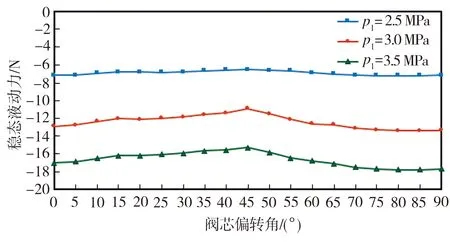

为探究低压下阀芯的旋转对滑阀液动力特性的影响,将V形节流槽相对于阀体对称面偏转一定的角度α,如图10所示。当r=6 mm、b=10 mm、e=4.0 mm时,阀腔入口压力分别设为2.5、3.0、3.5 MPa,此条件下阀芯受到的稳态液动力与其偏转角度的关系如图11所示。

图10 阀芯偏转角度示意图

图11 稳态液动力与阀芯偏转角度的关系

从图11可以看出,在阀芯偏转过程中,液动力大小有所变化,偏转角度为45°时的稳态液动力最小,阀芯偏转90°时受到的稳态液动力要稍大于阀芯未偏转时;同时,随着阀腔入口压力的增加,阀芯偏转45°时的液动力与未偏转时的差值更大。由以上结果可知,阀芯偏转45°有利于减小阀芯受到的稳态液动力。然而,带有节流槽的阀芯发生偏转会引起出口流体不对称,从而产生旋转扭矩,作用在阀芯上的旋转扭矩大于摩擦力矩时,阀芯会发生旋转,进而产生一系列不利影响,例如会损坏滑阀端面、破坏定位弹簧等[9],所以通过阀芯偏转降低稳态液动力只适用于低压下阀芯上的旋转扭矩不大于摩擦力矩的场合。

5 结论

(1)V形节流槽的深度减小,阀芯受到的稳态液动力随之降低,这有利于阀芯的运动控制;随着V形节流槽的深度增加,稳态液动力变化更为平稳,有利于减少阀芯移动过程的震动;对于所研究的V形节流槽滑阀,节流槽加工刀具的旋转半径r=6.5 mm时滑阀液动力特性最好。

(2)增大V形节流槽夹角虽然在一定程度上能减小阀芯移动过程中液动力的突变,但是也使阀芯移动前期的稳态液动力增大;V形节流槽夹角为70°~80°时液动力曲线较为平滑,其中节流槽夹角为70°时阀芯受到的稳态液动力更小。

(3)V形节流槽相对于阀体对称面的偏转对阀芯所受稳态液动力的影响较小,偏转角度在45°附近时稳态液动力有所降低。