电机铁心用无取向硅钢的退火与发蓝工艺研究

石文敏,杨 光,党宁元,黄景文,吕 黎,李 准

(宝钢股份中央研究院,湖北 武汉,430080)

硅钢片经过冲剪和弯曲等加工工序后会产生机械应力和局部塑性变形,导致晶格畸变和磁畴结构破坏,并且冲剪加工产生的毛刺很可能破坏无取向硅钢板原有的绝缘涂层,使层间电阻降低,涡流损耗增大,钢板磁性能恶化,最终导致电机损耗增大[1-2];同时,冲压过程中定子齿部剪切区域的机械和磁不平衡还会影响电机的摩擦转矩[3]。为提高冲剪后硅钢片的各项性能,一般需要对其进行热处理,常用的热处理工艺包括去应力退火(Stress relieving annealing,SRA)和发蓝[4-6]。退火主要目的是消除冲剪后的残留应力和晶格畸变,从而恢复并改善硅钢板的磁性能[7]。退火温度较高,大约在650~750 ℃,气氛一般为全氮气或者DX气(以天然气为原料,高温下与空气进行不充分燃烧,分解生产含N2、H2、CO、CO2的混合气体)[8-10]。发蓝则是通过高温作用使硅钢表面形成一层致密的氧化膜,从而提高其绝缘电阻,降低电机涡流损耗。此外,发蓝过程也是一个去应力的过程,好的氧化膜具备防腐蚀和防锈等功能。发蓝温度一般较低,不能高于570 ℃,且一般为氧化性气氛,通常是向炉内送入水蒸气[10-11]。为最大限度地减小电机的涡流损耗,硅钢板的表面涂层是非常重要的,然而涂层的热稳定性有限,温度过高会导致涂层分解,硅钢片的绝缘性能可能会发生较大改变[12]。

根据硅钢制品的不同使用要求,用户会采用不同工艺对冲剪叠片后的硅钢进行热处理。一般情况下,工业电机和E1片用户采用只退火的热处理工艺,大部分压缩机和部分电机用户采用退火+发蓝处理工艺。本文对某变频压缩机电机铁心用无取向硅钢为研究对象,分别采用DX气氛去应力退火+发蓝以及N2气氛去应力退火工艺对材料进行热处理,借助SEM、EDAX、XRD等手段对热处理后硅钢表面涂层和氧化层的形貌、成分及结构进行表征,并测试了其磁性能,对比分析了两种热处理工艺对硅钢表面涂层结构及其磁性能的影响,以期对其热处理工艺改进提供依据。

1 实验材料与方法

1.1 实验材料

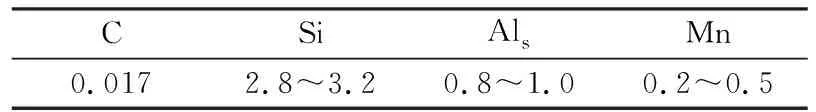

实验材料为0.30 mm厚度规格的无取向硅钢,主要化学组分(除Fe外)如表1所示。材料表面有均匀的普遍半有机涂层。

表1 试验钢的主要化学成分(wB/%)

1.2 实验方法

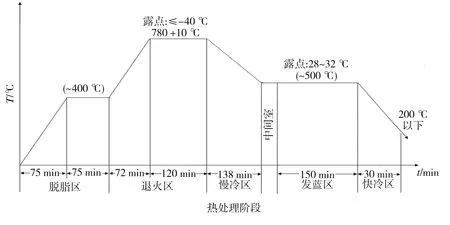

将试验钢加工成若干规格为30 mm×300 mm×0.3 mm的方圈试样和300 mm×400 mm×0.3 mm的单片试样,其中一组试样置于高温箱式炉中退火,保护气氛为纯N2,以平均 6 ℃/min的升温速率升到780 ℃均热2 h,然后随炉冷却至室温。另一组试样在某压缩机厂隧道退火炉内经过脱脂、去应力退火和发蓝处理,慢冷区和发蓝区之间的中间室用于隔离前室退火区和后室发蓝区的气氛,其中退火区气氛为DX保护干气体(具体组分为:φ(CO)为2.8%~3.2%,φ(CO2)为8.0%~12.0%,φ(H2)为0.2%~0.5%,还有少量残留N2),发蓝区单独通入湿气,中间区需进行抽真空处理,即抽出进入中间室的DX气和水蒸气,具体工艺参数如图1所示。

图1 去应力退火+发蓝工艺曲线

采用QUANTA400扫描电镜(SEM)观察试样涂层表面及截面形貌,利用其配备的能谱仪(EDAX)分析涂层及基体成分;采用smartlab 9 kW型X射线衍射仪(XRD)的小角度1°模式分析表层氧化层的相组成;采用Profiler HR辉光放电光谱仪(GDS)测试样品表层沿厚度方向的碳浓度分布,精度为0.005%;采用MPG-100磁性测量系统测试下方圈试样的磁性能。

2 结果与分析

2.1 热处理工艺对试验钢涂层形貌及结构的影响

2.1.1 试样表面涂层形貌

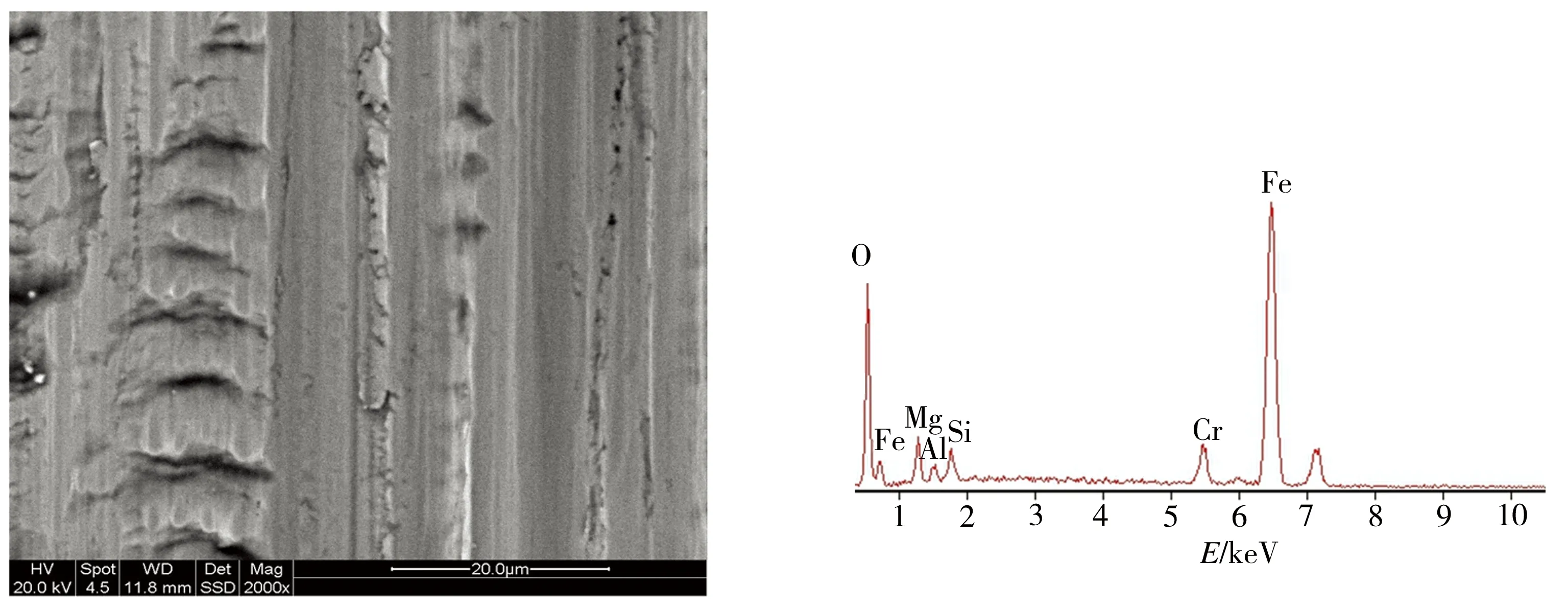

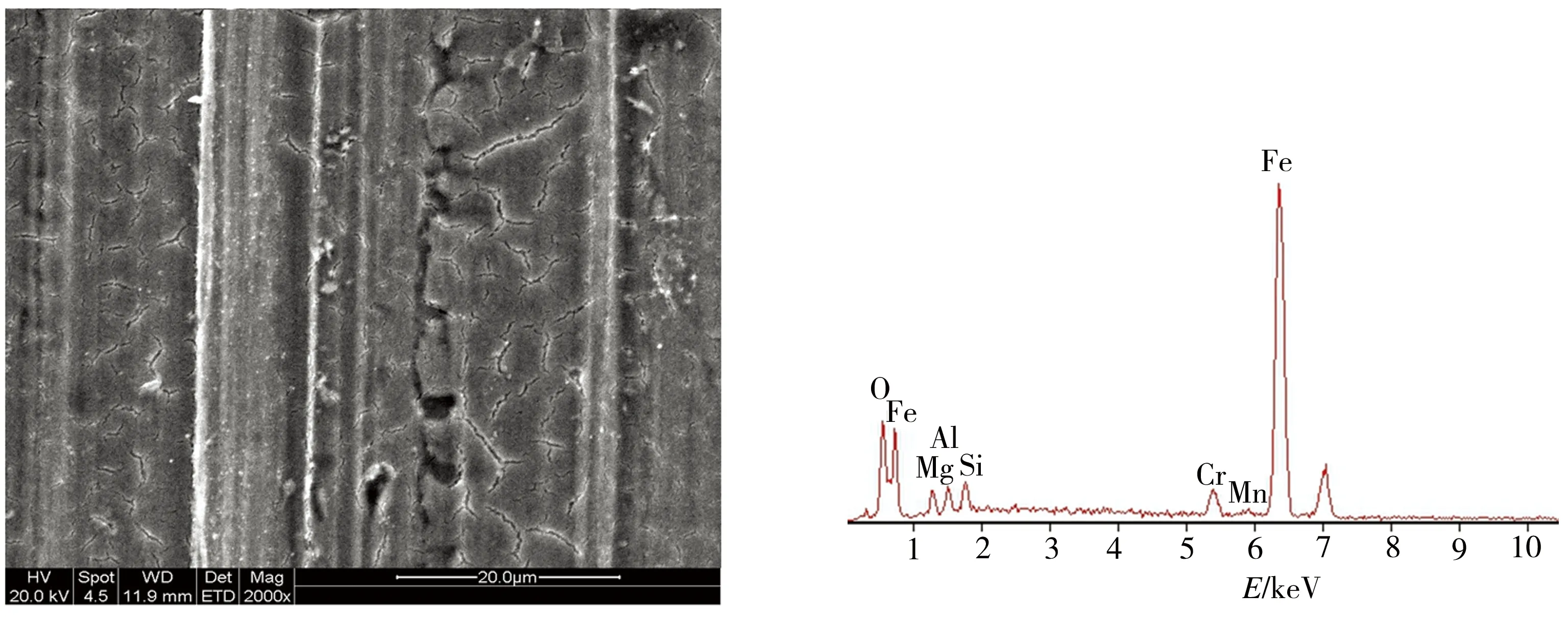

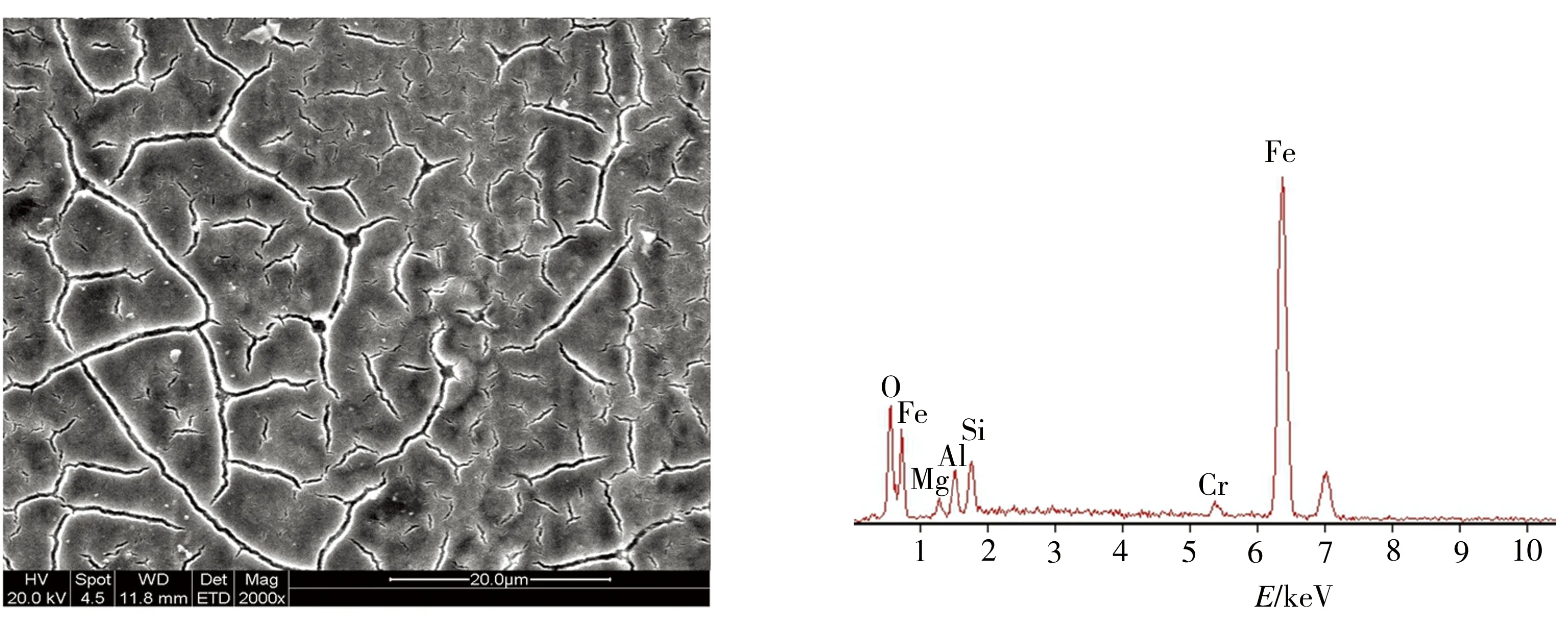

热处理前后试样表面涂层的形貌及成分分析如图2所示。从图2(a)可以看出,去应力退火前试样涂层表面较为致密,无明显缺陷。由图2(c)所示N2气氛退火后试样表面涂层的表征情况来看,涂层表现整体较完整,局部出现了裂纹。观察图2(e)所示DX气氛退火+发蓝处理后试样表面可以看出,涂层表现出现大面积裂纹。对比图2(d)、图2(f)与图2(b)可知,在纯N2下退火及DX气氛中退火+发蓝处理后,由于有机树脂蝗烧蚀,硅钢片表面涂层中C、O有不同程度的损失。

(a)去应力退火前试样,SEM (b)去应力退火前试样,EDAX

(c)N2气氛去应力退火试样,SEM (d)N2气氛去应力退火试样,EDAX

(e)DX气氛去应力退火+发蓝试样,SEM (f)DX气氛去应力退火试样+发蓝试样,EDAX

在不同温度和蒸汽浓度下,水蒸气与铁作用后,可发生发下3种反应[13-14]:

当温度低于600 ℃时,在连续通水蒸气的情况下,反应是向生成Fe3O4方向进行的。该过程为:首先,水蒸气与热铁接触,分解释放出活性氧原子,随后活性氧原子与金属铁反应而生成Fe3O4核心,长大后沉淀在材料表面,反应式为:

DX气中有CO2组分,其氧化性比实验室纯N2高,故在DX气氛去应力退火+发蓝后试样表面O含量较原试样明显提高,发蓝处理过程中,氧化气氛下O原子在裂纹处的扩散加剧了裂纹扩张,导致涂层大面积破坏。

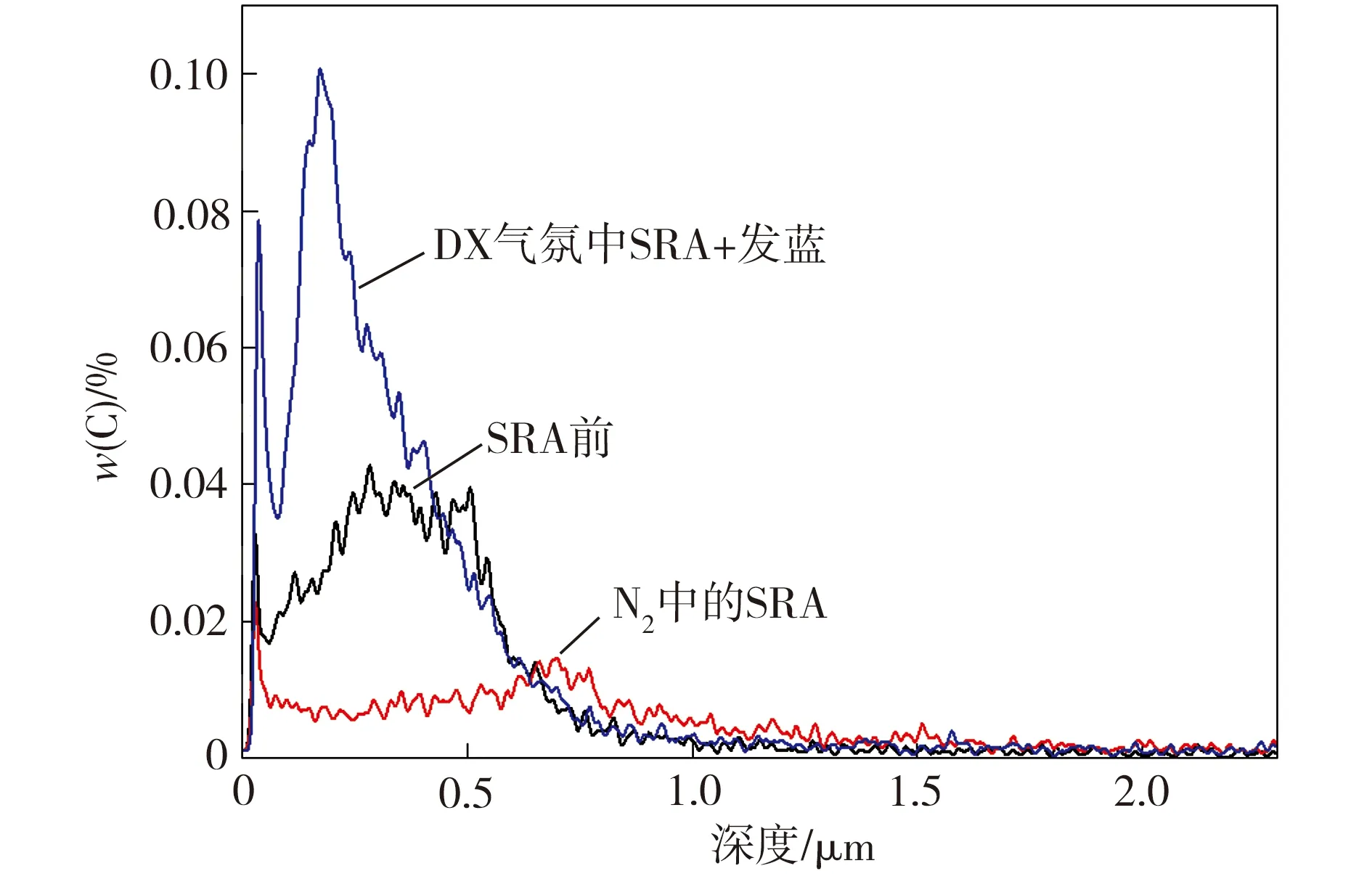

2.1.2 试样表面碳浓度分布

图3所示为GDS测得热处理前后试样沿厚度方各的C浓度分布。由图3可见,与去应力退火前的试样相比,DX气氛下去应力退火+发蓝处理后,试样表面0.50 μm范围内C浓度显著上升,而纯N2气氛保护下去应力退火后,试样表层C浓度明显下降。

在780 ℃高温退火过程中,试样涂层中的有机成分被烧蚀,C含量降低,而CO为渗碳性气体,由于炉内气氛中CO含量较高,达到3%左右,而钢中C含量非常低,仅为0.0017%,两者间存在较大的碳势,故DX气氛去应力退火+发蓝处理后,试样表层出现的高浓度C只能来源于气氛中的CO和CO2,反应式为:

图3 试样表层厚度方向上碳浓度分布

在气相中进行上述反应需要很高的激活能,反应速度极小,当有金属铁存在时,反应速度则快很多。显然,铁不仅能吸收分解出来的[C],而且还促进了CO的分解,起到催化作用,具体过程为:首先,CO在铁原子表面吸附,CO发生强烈变形,从而削弱了C、O间原有的结合力,这为C-O键破坏提供了有利条件;其次,气相中CO分子与被吸附在金属铁表面的CO分子中O原子碰撞时,被吸附而变形的CO分子很容易与气相中CO作用,生成CO2和[C],吸附的[C]又进一步渗入Fe的晶格中[15-16]。由于热处理温度较高,C原子具备了快速扩散能力,再加上热处理保温时间较长,这就为渗碳提供了充足的条件,导致钢中C含量明显增加。

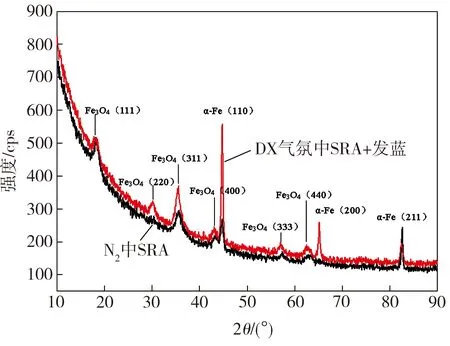

2.1.3 试样表层物相分析

对不同退火工艺处理后试样表层物相进行了分析,结果如图4所示。由图4可见,两种工艺处理后,硅钢表层均为Fe3O4和α-Fe;DX气氛中去应力退火+发蓝处理后,试样表层未见渗碳相的存在,这是因为热处理后渗入的C主要以固溶形式存在于α-Fe中。

图4 试样表层氧化物的XRD图谱

2.1.4 试样表层截面形貌及成分

图5所示为不同退火工艺处理后试样截面涂层形貌及内氧化层的成分分析。由图5可见,N2气氛退火后试样表面凹凸不平,基体内表层未见明显氧化;DX气氛去应力退火+发蓝后试样表面平滑,基体内表层可见明显且连续的氧化层,厚度在1 μm左右,结合内氧化层的EDAX分析可知,其主要为Fe-Si-Al复合氧化物。DX气氛去应力退火炉区入口前可能残留多余的O,燃烧后可能混合水汽带入去应力退火炉区,退火过程中氧化性气氛可能就开始渗入钢板表层;在试样进入中间室时,由于室内抽真空,发蓝区的湿气可能通过炉缝窜入其中,使氧化进一步加剧,当发蓝区炉门开启时,炉口的湿气瞬间大量涌入到达基板,导致基板氧化加剧。

上述DX气氛去应力退火+发蓝过程中试样表层的变化可描述为:DX气氛去应力退火炉区入口前可能残留多余的O,燃烧后可能混合水汽带入去应力退火炉区,780 ℃高温均热2 h后涂层局部破坏,在CO2弱氧化性气氛中,结合有机树脂烧蚀过程中产生的O原子一起促使裂纹处进一步氧化,在试样进入中间室以及随后发蓝区炉门开启时,流入的湿气加剧试样表层氧化;进入发蓝区后通入水蒸气,其与热铁接触,分解释放出活性O原子,500 ℃温度作用下,促进了涂层裂纹的开裂及微裂纹进一步扩展,同时在表层形成Fe3O4氧化层;另外,部分氧化性气氛渗入涂层到达基板,形成1 μm左右深度的内氧化层,在形成内氧化层的同时,Fe的催化促进了CO分解,使表层发生了轻微渗碳反应,渗碳层深度约为0.5 μm,但未形成渗碳相。

(a)N2气氛去应力退火试样,SEM (b)DX气氛去应力退火+发蓝试样,SEM (c)图5(b)中内氧化层,EDAX

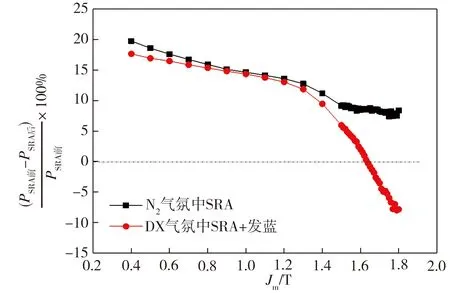

2.2 热处理工艺对试验钢磁性能的影响

图6所示为不同工艺热处理后试样的铁损曲线和磁化曲线(50 Hz)。由图6(a)可见,热处理材料的铁损P整体上有所降低,相同频率(50 Hz)下,随着磁极化强度的Jm升高,热处理试样铁损降低幅度逐渐减弱,当Jm高于1.30 T后,DX气氛去应力退火+发蓝后试样铁损改善幅度急剧减小,并且当磁极化强度高于1.60 T后,DX气氛去应力退火+发蓝试样的铁损相对退火前试样,甚至有所恶化。由此可见,在低磁极化强度和高磁极化强度下,DX气氛去应力退火+发蓝工艺对于无取向硅钢的铁损改善作用明显不如N2气氛去应力退火工艺。尽管退火工艺降低甚至消除了试样中残余应力,但DX气氛去应力退火+发蓝后试样内氧化层的存在阻碍了外加磁场条件下近表面的磁畴运动[17],并且表层渗入的C会损害硅钢的磁性能,铁损劣化率随C含量的增加而增加[18],这会导致在1.30 T以上高磁极化强度下,DX气氛去应力退火+发蓝工艺对无取向硅钢试样铁损的改善效果不如N2气氛去应力退火工艺,甚至还出现了铁损恶化现象。

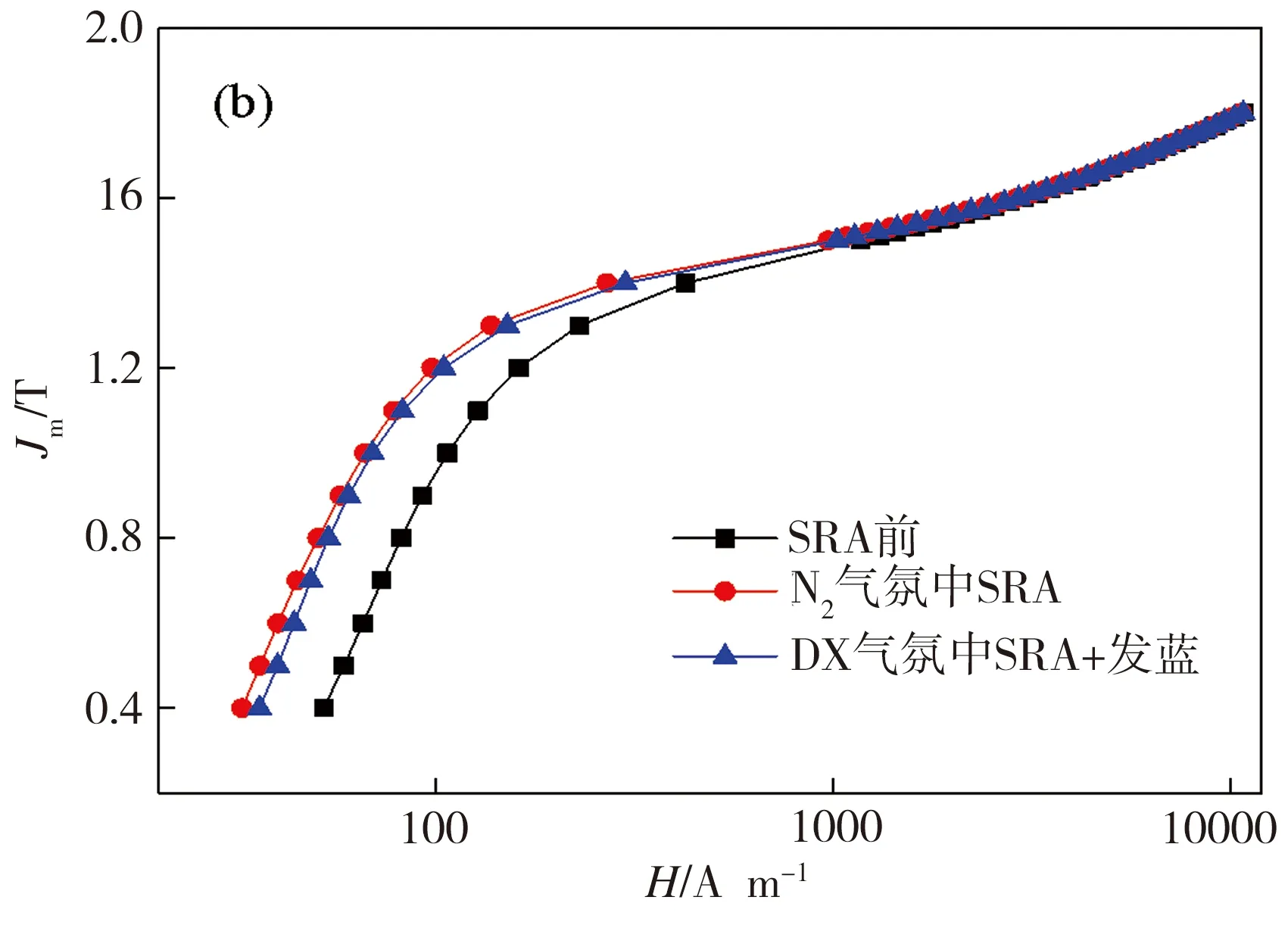

由图6(b)可见,去应力退火消除了冲压或剪切残余应力,使材料磁极化强度有所改善,特别是在磁场强度H低于1000 A/m的情况;另外,在H低于1000 A/m时,DX气氛去应力退火+发蓝处理试样的磁极化强度略低于N2气氛去应力退火后的试样。

(a)P-J曲线

(b)J-J曲线

3 结论

(1)与去应力退火前无取向硅钢片表面相比,N2气氛中780 ℃下去应力退火后硅钢片表面半有机涂层局部破损,DX气中780 ℃下去应力退火+发蓝处理后材料表层半有机涂层出现大面积破坏。

(2)N2气氛中780 ℃下去应力退火后,硅钢片表面氧化层主要为Fe3O4,且未发生明显的内氧化;DX气中780 ℃下去应力退火+发蓝处理后,硅钢片表层同样为Fe3O4,但表层处渗入少量碳,并且形成Fe-Si-Al复合内氧化层。

(3)随着磁极化强度Jm的升高,两种工艺热处理后硅钢片铁损的改善效果逐渐减弱,当Jm≥1.3 T后,DX气氛应力退火+发蓝处理工艺对硅钢片铁损的改善程度急剧下降,且当Jm≥1.6 T时,材料铁损甚至出现了恶化现象。

(4)两种热处理工艺对硅钢片磁极化强度均有不同程度的改善,但N2气氛下去应力退火工艺的改善效果更显著。