3D 打印碳纤维复合材料的轨道车辆端部结构仿真研究

徐忠宣,张方涛,吴依韵,彭勇,侯林

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.中南大学 交通运输工程学院,轨道交通安全教育部重点实验室,湖南 长沙 410075)

我国的轨道交通事业迅猛发展,除运行速度外,人们也开始关注列车的节能环保以及轻量化等问题[1]. 使用轻质高强的新材料是实现列车轻量化的有效方法之一,其中,碳纤维增强复合材料(Carbon Fiber Reinforced Plastic,CFRP)以其高比强度与高比刚度等一系列优点备受关注[2]. 区别于传统的减材制造工艺,增材制造(即3D 打印技术)具有一体成型、无需组装、设计空间灵活且节约材料等优势[3],已广泛应用于航空航天、生物医学与交通等领域[4]. 因此,3D 打印连续碳纤维复合材料将成为列车用复杂承载结构的又一上佳选择. 列车的端部底架结构是连接防爬器、吸能部件、车钩座的重要承载件,其形状复杂,连接处易产生应力集中. 若选用3D 打印作为制造列车端部结构的制造方式,车体端部结构一体成型,既免去组装成本,也避免了人为造成的试件内部缺陷. 此外,连续碳纤维增强材料兼具高强度与低密度优势,可以在保证端部结构强度的同时有效降低其重量. 因此,本文以芝加哥轨道车辆端部结构作为3D 打印连续碳纤维复合材料在列车承载件上的研究对象,对其在复杂多变的轨道交通服役环境下的力学性能进行研究,以期进一步实现列车轻量化和缓解列车零部件连接带来的安全隐患.

1 3D 打印碳纤维复合材料制备与表征

列车的端部底架结构如图1 所示,其形状复杂,连接处易产生应力集中,适于作为3D 打印的应用对象. 在研究3D 打印复合材料端部结构整体性能前,需先进行材料实验以获得材料的力学参数.

本文使用Mark X(Markforged®,Cambridge,MA,USA)3D 打印机为实验设备,该打印机拥有两个喷嘴,塑料喷嘴用于打印基体,纤维喷嘴用于打印连续纤维.

3D 打印复合材料的力学性能可通过MTS 万能试验机(E44,MTS Co,USA)测得,如图2 所示. 拉伸速率为3 mm/min,测试温度为室温. 不同于普通聚合物常用的骨棒状试件,3D 打印纤维复合材料试件的形状需要精心设计以避免纤维的不连续排列所造成的内部缺陷[5]. 因此,本文根据ASTM-D-3039 测试标准[6],选用等截面矩形状作为试件的打印形状. 试件的尺寸为250.0 mm×15.0 mm × 1 .4 mm.

图1 车辆端部结构

图2 MTS 万能试验机与拉伸试验

2 复合材料拉伸模型

通过对材料进行拉伸[6]、压缩[7]与剪切[8]力学实验获得了3D 打印连续碳纤维复合材料的部分模量、泊松比、剪切强度等力学参数. 断裂能则是通过参考文献[5]所得. 主要材料参数如表1 所示,粘合单元的材料参数E/Enn表示杨氏模量(E)或刚度(Enn),粘合单元的材料参数G1/Ess和G2/Ett表示剪切模量(G1、G2)或刚度(Ess、Ett).

表1 3D 打印连续碳纤维复合材料组分材料属性

3D 打印碳纤维增强复合材料与普通碳纤维层合板的建模区别是前者的层间界面粘合力较后者更弱,这主要是由于在3D 打印层层堆叠时,打印件没有受到沿厚度方向的压力. 建模时将考虑这一点,对界面层cohesive 单元进行刚度折减.

本文首先建立了拉伸试件模型,尺寸为250.0 mm × 15.0 mm × 1 .4 mm. 拉伸模型的载荷-位移曲线与相应实验结果对比如图3 所示. 从载荷-位移曲线来看,拉伸模型的拉伸力学响应与实验结果较为接近. 两者的峰值载荷分别为13.68 kN 与13.48±0.22 kN,十分接近. 模拟结果与实验结果的载荷-位移曲线斜率(即对应的材料刚度)有所差异是实验过程中夹具间隙、夹具与试件间的轻微打滑造成的. 此外,仿真模拟与实验的材料断裂伸长率分别为7.03%与6.91±0.05%,同样误差较小. 综上结果,用表1 所列材料参数模拟3D 打印连续碳纤维复合材料结果与实验结果较为吻合,该部分材料参数也可用于其他工程应用仿真.

图3 仿真模拟与实验的载荷-位移曲线

3 3D 打印碳纤维车辆端部结构仿真研究

模拟芝加哥地铁车辆端部结构碰撞试验,模型工况以4 m/s 的速度撞击刚性墙,如图4 所示.3D 打印碳纤维复合材料车辆端部结构的连续碳纤维铺设角度设为 [0]10,随后,为探讨纤维铺设角度对复合材料吸能性能的影响,还对比研 究 了[0/45/90/ -45/0/0/45/90/ -45/0](简 化 记 为[0/45/90/ -45/90/0]2s)铺层的复合材料的碰撞吸能行为.

图4 车辆端部结构及其简化网格模型

[0]10铺层的3D 打印复合材料车辆端部结构的变形失效序列图如图5 所示.t从端部结构与刚性墙相接触时开始计时. 在碰撞过程中,应力主要分布于牵引梁上,中心销孔作为孔状结构也易产生应力集中. 随着碰撞位移增大,牵引梁出现了向内屈折变形的行为,连带中心销孔也出现变形. 由于碰撞过程中试件主体部位所受应力平均不大,试件未发生明显失效断裂,主要变形为弹性变形,因此在位移达到最大值后,试件回程过程中,牵引梁与中心销孔的变形得到恢复.

图5 [0]10 铺层的3D 打印复合材料车辆端部结构变形序列

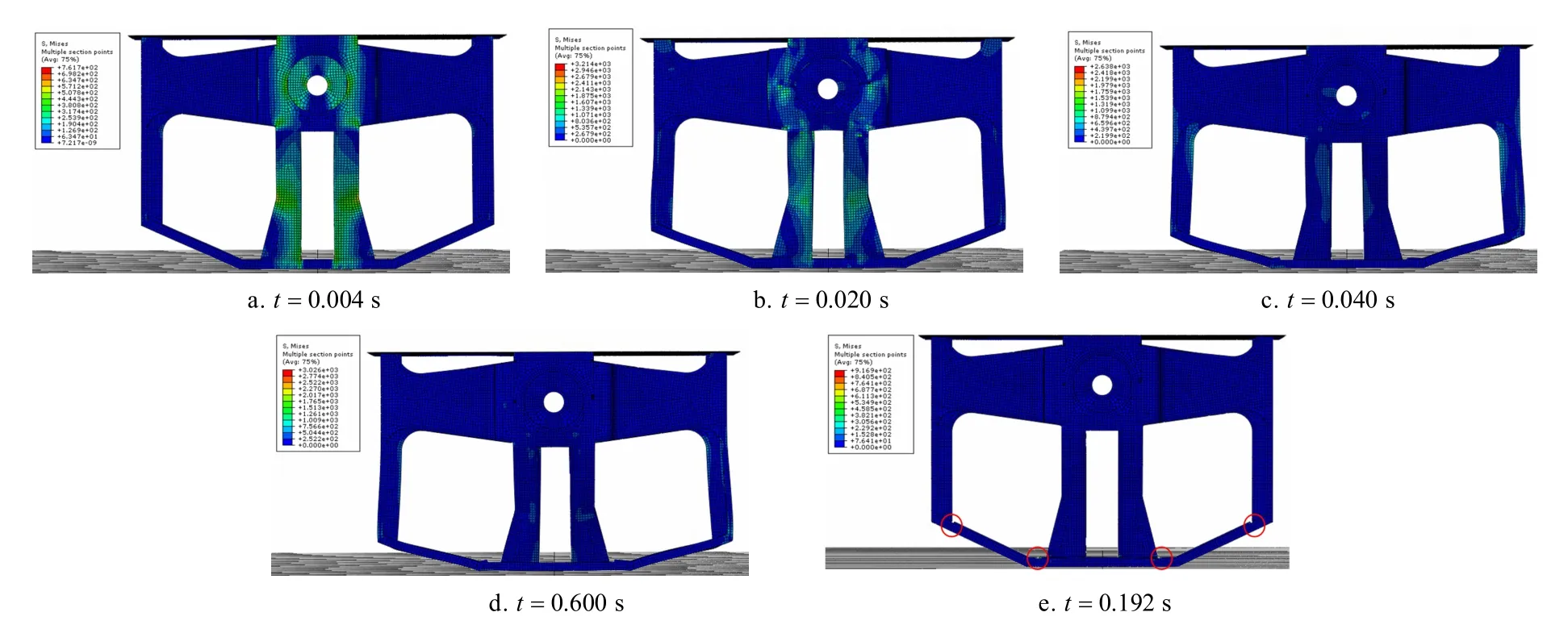

[0/45/90/ -45/90/0]2s铺层的3D 打印复合材料车辆端部结构的变形失效序列图如图6 所示. 端部结构与刚性墙碰撞初期,接触力迅速上升,速度下降,牵引梁与中心销孔部位为主要受力部位(图6-a). 在接触力达到峰值后,端部结构的重点受力部位的范围开始缩小,主要集中于牵引梁截面尺寸突变的部位附近与中心销孔周围(图6-b). 随着碰撞过程的推进,应力云图上的受力部位继续缩小(图6-b 至6-c),然后增大(图6-c 至6-e). 到端部结构变形最大时(图6-e),其受力已不明显,但其与刚性墙接触的3 条梁(一条前梁与两条侧梁)已近乎变形为一条直线,变形十分明显. 同时,前梁与侧梁连接处出现了网格扭曲旋转,表示此处产生了裂纹,在碰撞过程中此处持续受到挤压撞击,裂纹得到了扩展. 当端部结构与刚性墙分离时(图6-f),大部分变形都已恢复,端部结构上也几乎没有应力残留,但其侧梁与边梁的两个连接拐角处,以及前梁与牵引梁的两个连接拐角处,有个别单元因失效而被删除.

图6 [0/45/90/-45/90/0]2s 铺层的3D 打印复合材料车辆端部结构变形序列

比较 [0]10铺层与 [0/45/90/ -45/90/0]2s铺层复合材料的应力云图及变形序列图可知,前者应力集中现象更显著,牵引梁与中心销孔变形较大,发生了向内屈折变形,在截面尺寸突变部位也产生了应力集中现象(图5-b 与5-c). 此外, [0]10铺层复合材料的受力部位范围更大,在更短的时间内结束了碰撞过程,这说明试件的减速加速度更大,接触力更大,将对乘员造成较大的冲击.

图7 为不同铺层的3D 打印连续碳纤维复合材料车辆端部结构的速度-时间曲线. 撞击过程中两种试件及台车的初始速度为4 m/s. 自试件与刚性墙开始接触起,试件速度即开始下降,但两种试件的减速加速度不同. 前者的减速加速度较为平稳,而后者的减速加速度则出现了一定变化,这是由于在碰撞过程中后者的接触力并非一直减小,而是经历了先减小,后增大,再减小的过程. 在速度降为0 后, 试件开始回退, 此时试件产生后退的速度, 从 0 变为负值. [0]10铺层较[0/45/90/ -45/90/0]2s复合材料试件反弹加速度与反弹速度均更大. 后者的反弹速度较前者更小是因为其在碰撞过程中通塑性变形与破碎失效吸收了更多的能量.

图8 为不同铺层的3D 打印连续碳纤维复合材料车辆端部结构的接触力-位移曲线. 对接触力-位移曲线积分,将得到试件在碰撞过程中吸收的能量. [0]10铺层与 [0/45/90/ -45/90/0]2s铺层复合材料试件在使用相同的模型与采用相同的工况下,吸能量分别为112.2 kJ 和183.6 kJ. 据其接触力-位移曲线走势来看, [0/45/90/ -45/90/0]2s铺层复合材料试件依靠较小的回弹接触力与更大的碰撞位移实现了更多的吸能,显然这样的方式更能实现平稳吸能,对乘员较为友好.

图7 3D 复合材料车辆端部结构速度-时间曲线

图8 3D 复合材料车辆端部结构接触力-位移曲线

4 结论

本文对用3D 打印连续碳纤维复合材料制造的芝加哥轨道车辆端部结构进行了仿真模拟与铺层设计参数分析. 发现 [0/45/90/ -45/90/0]2s铺层结构较 [0]10铺层结构拥有更高的吸能性能. 连续纤维有角度地错开铺层不仅可以提高结构的吸能量,也可降低碰撞接触力,减小加速度与回弹速度,缓解材料内部应力集中. 因此,在设计连续纤维复合材料吸能部件时,应避免连续纤维在同一方向上统一铺层,分散铺层有助于提高结构的整体吸能效果. 研究3D 打印碳纤维复合材料在列车承载件上的应用对进一步实现列车轻量化具有重要意义,今后还将对3D 打印复合材料进行更微观与细致的建模分析.