某型号空调压缩机转轴摩擦磨损试验机的开发

陈军,孙文博,耿爱农

(五邑大学 智能制造学部,广东 江门 529020)

摩擦磨损会使机械装置零部件遭受缓慢而连续的破坏,是造成装置失效最为常见的原因,摸清运动副的摩擦磨损特性乃优化零部件设计并继而提高装置工作可靠性的重要前提. 在分析机械零件摩擦磨损行为的过程中,摩擦磨损试验不可或缺,通过摩擦磨损试验可以了解各种因素对运动副零部件磨损的影响,并可判断和评价零部件的减摩抗磨性能,从中找到有效延拓零部件工作寿命的途径. 摩擦磨损试验机是进行零件摩擦磨损性能试验研究的关键[1]. 根据应用场合的不同,磨损机分为通用摩擦磨损试验机和特种摩擦磨损试验机两大类[2-3],前者需制作专门形状与尺寸的试验样件,其应用对象不特定但较擅长常规的通用摩擦磨损试验;后者则瞄准实际零件与运行工况,专注研究某些工况及结构下零部件的摩擦学性能. 近年,随着对零件特定减摩耐磨功能需求的日益增长,特种摩擦磨损试验机获得了快速发展,各式特定用途指向的磨损专机不断涌现,极大地满足了科研与生产的需求[4-7].

转轴是房间空调器压缩机的核心零部件,承担着将电机动力传输至压缩机滚动活塞的重要任务,由于受到扭矩和弯矩的联合作用,其摩擦磨损特性关乎到压缩机工作可靠性的好坏和工作寿命的长短,并严重影响着压缩机的性能指标(如反映能耗高低的COP 值). 本文根据某企业的生产实际需求,设计面向房间空调器压缩机转轴的摩擦磨损试验机,借以探索转轴/轴套这对压缩机核心运动副的摩擦学行为,以期为企业提高压缩机性能提供决策依据.

1 总体方案设计

1.1 转轴结构特征与运转工况介绍

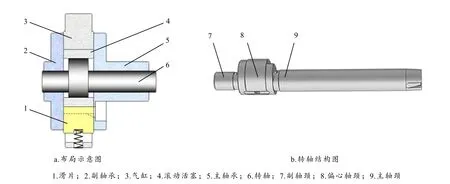

待测某型号空调压缩机转轴的结构与布局如图1 所示. 不难发现,在转轴的一端设置有一个与压缩机滚动活塞做转动接触配合的偏心轴颈,在偏心轴颈的两端分布着与轴套做运动配合的主轴承和副轴承,其中转轴/主轴承构成的运动副是压缩机诸运动副中贡献最多功耗与磨耗的摩擦副,故探明该运动副转轴外柱面的摩擦磨损规律是本次摩擦磨损专项试验的主要目的. 然而,由于目标试验转轴呈细杆状,它与现有的通用型摩擦磨损试验机无法适配;而且为了尽量还原压缩机的运转工况,转轴转动速度亦需达到约3000 r/min 的较高水平,这是校企现有摩擦磨损试验机尚不能满足的. 因此,要完成该型号空调压缩机转轴的摩擦磨损试验就必须制作专门的试验机.

图1 某型号空调压缩机布局示意图与转轴结构图

1.2 摩擦磨损试验机总体布局设计

考虑转轴待测主轴颈外表面为圆柱面,借鉴现代摩擦磨损试验专机的设计理念[8-10],所设计的摩擦磨损单元必须要尽量接近实际待测运动副的几何特征、运动特征和载荷特征,本文采用“轴-V形作用块”线接触摩擦副试验方式来布设试验机的摩擦单元. 另外,考虑到实际工作时滚动活塞传递给转轴主轴颈的压力负荷应与压缩机的实际工况相匹配,为获得稳定且能精细调节的试验载荷,本文采用柱塞倍增载荷方式来等效模拟压缩机实际工况下转轴的受力环境,一方面借助柱塞倍数放大+黄油介质传递来精细施加试验载荷;另一方面通过程序化设定来调控试件转轴的运转工况;此外,为加快试验进程,本试验机还需能施加超载受力以实现转轴试件快速磨损. 基于此,本文设计了面向图1 的某型号空调压缩机转轴的摩擦磨损试验专机,图2 是该专机的总剖面图和支撑总成的示意图,它包括驱动电机、底座、驱动输入端、支撑总成、加载总成、轴端预紧总成、试件转轴+V形作用块摩擦单元等若干核心零部件及总成.

图2 摩擦磨损试验专机剖面图及支撑总成单元布局示意图

本试验机三大总成的功用如下:

1)支撑总成的任务是转动支撑目标试件转轴,既需承受加载总成施加的负荷,又需让转轴转动着接受来自驱动电机的动力. 鉴于目标试件转轴为刚度较小的细长杆状零件,为了防止施加试验载荷时出现过度弯挠的状况,本文采用轧辊式转动支撑来提高目标试验转轴的支承刚度,即采用4个滚动轴承和2 个过渡滚轮组成轧辊式转动支撑方案,其中每两个滚动轴承用一根副轴串接为一组,一共两组,并由它们协同构成可转动支撑的底辊,目标试件转轴则穿插在两个过渡滚轮上并形成压辊,压辊架搭在两个底辊的上方,如此即可使来自加载总成的强大试验荷载走最短路径传递至底座,并化解其派生的弯矩.

2)加载总成的任务是根据试验规程提供压缩机运转工况需要模拟的载荷. 本文采用柱塞倍增载荷方式,即首先通过旋紧加载弹簧产生出初级加载力、然后采用2 个不同直径柱塞并借助黄油介质对初级加载力进行放大,接着利用试件转轴+V 形作用块摩擦单元中的V 形作用块对加载载荷再次放大,最终等效模拟出实际工况下转轴的受力环境.

3)轴端预紧总成的任务是使摩擦磨损专机能够快捷换装不同的试件转轴,同时有效保障试件转轴可靠地与驱动电机始终保持联接,以提高试验的效率与可靠性. 需要指出的是,本专机采用试件转轴+V 形作用块作为摩擦单元,采用V 形作用块,一来可以保证受力的稳定性;二来可以利用V 形作用块楔形构造派生出的力的放大效应;同时V 形作用块与目标试件转轴之间存在两条同步接触、同等效应的线接触摩擦构造,可以加快试件的磨损进程.

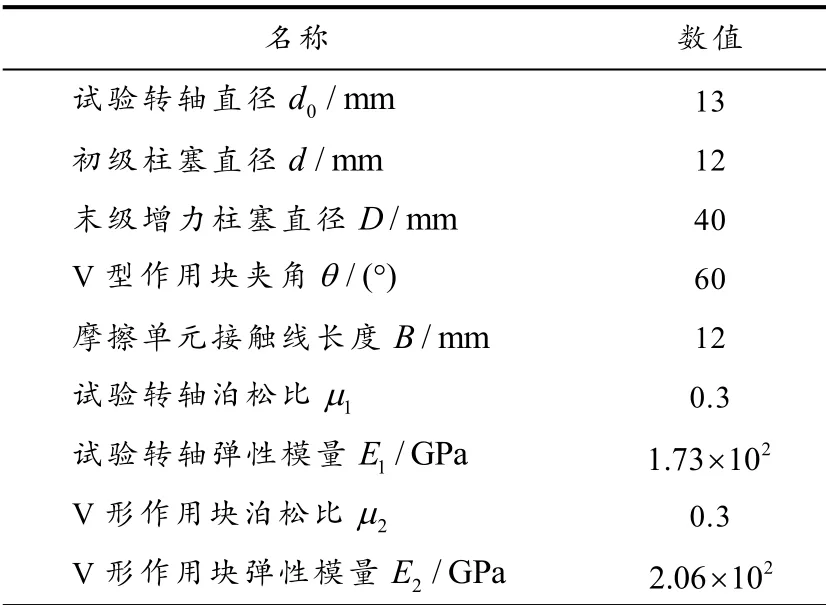

2 载荷施加计算分析

在摩擦磨损试验过程中,施加载荷的大小不仅直接影响磨损量的产出效率,而且能决定试验耗时的多寡. 更为重要的是,载荷施加还必须与压缩机的实际运转工况相匹配. 因此,载荷施加策略包括载荷大小及施加规程. 与传统采用杠杆加载方式不同,本文摩擦磨损专机的载荷施加由加载总成完成,即由加载弹簧来产生初级加载力,以大幅减少试验专机的空间占位. 考虑到实际转轴的磨损量十分微小(属于微米级别),因磨损量反馈所导致的加载弹簧长度变化量十分有限(仅数十微米的量程变化),由磨损量而引起的加载负荷变化非常微小,故采用弹簧形式来产生并恒持试验载荷是可行的,这样做有利于试验载荷的精细调节,并能大大减少试验专机的尺寸. 试验专机的设计参数如表1 所示,下面通过计算来获取试验载荷的关键参数.

表1 摩擦磨损试验专机的主要结构设计参数

设加载弹簧的初始加载力为F0,压力指示表显示的压力数值为p(亦即内腔黄油的压力),则加载弹簧初始加载力F0与表压p之间的关系为:

本试验同时采用两组V 形作用块,那么增力活塞向下产生的压力分配到每一组V 形作用块的作用力F1为:

每组V 形作用块有两个作用面,由图2 容易计算出单侧作用面受到的压力F′为:

于是V 形作用块单个作用面对试验主轴的反作用力亦即正压力FN的大小为:

初始加载力F0可以采用V 形作用块/转轴接触处的赫兹应力σH来进行表征. 由于V 形作用块采用硬质合金制作,其磨损量可忽略不计,于是得赫兹应力σH[11]为:

其中,赫兹接触应力σH应该与主轴承承载面上的接触应力σB进行比拟. 为缩短试验时间,依照企业经验取σH≥ 100σB. 在这里,以转轴和轴套各磨损2 μm 作为磨损极限、并以企业提供的实测最大气体作用力进行计算,可得σB= 8.244 MPa,于是有

本文以式(6)确定摩擦磨损试验机施加载荷的大小,并以此作为设计加载弹簧的依据. 事实上,按此载荷施加方法,在实际试验中获得微米级的磨损量所需时间为5 ~7 d,并且按此施加载荷进行磨损试验时没有发现试验转轴出现异常烧伤拉伤的现象,较好地满足了企业的需求.

3 结论

本文设计并制作了专门的摩擦磨损试验专机,针对目标试件转轴的具体结构特征以及实际运行工况,专机采用独特的轧辊式转动支撑方式和柱塞倍增载荷加载方式,较好地解决了小直径、低刚度、高转速的细长杆件类试件的摩擦磨损试验难题,实现了试件转轴施加载荷及运转工况的精细调控,并快捷可靠地获得了目标试验转轴的有效摩擦磨损数据,从而为企业研发长寿命低能耗的压缩机提供了有价值的攻关线索. 本文设计的试验专机遵循了现代摩擦磨损试验专用机的设计原则,实践证明其各项指标符合企业的实际要求,能完成目标型号空调压缩机转轴的专项摩擦磨损试验任务,其设计思路可以应用于类似结构与工况的其他试件的摩擦学试验,从这个角度看,本文的设计方案丰富了现有特种摩擦磨损试验专机的种类,因而具有一定的工程应用价值.