SWRCH22A冷镦钢盘条的开发与应用

何力国,严进宝,刘春颖,马明明,张军利

(日照钢铁控股集团有限公司,山东 日照276806)

1 前 言

冷镦钢线材是生产紧固件、标准件的主要原料,如螺栓、螺母、螺钉、插销以及汽车电气设备专用件,是目前发展迅速,应用广泛的一种高效品种,市场需求量巨大[1]。SWRCH22A 盘条主要用于加工各类自攻螺钉,规格繁杂,根据基体连接件的不同,对强度、硬度有着不同的要求,对母材的性能提出了较高的要求,一方面要求良好的拉拔性能,以便加工各种规格的自攻螺钉,另外要求材料具有优良的冷镦性能,以适用于加工各种形状的螺钉头,同时还要求具备良好的热处理性能。日照钢铁有限公司线材工场结合现有工装情况以及下游客户的技术需求,开发生产SWRCH22A盘条钢轧。

2 SWRCH22A成分及性能设计

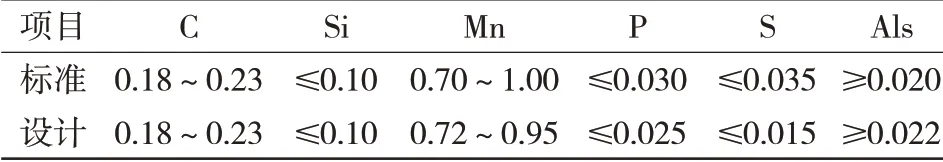

SWRCH22A 盘条市场上的主流规格为Φ6.5 mm,下游厂家根据最终产品的规格将母材拉拔至2.0~5.0 mm规格的钢丝,退火后再对其进行冷镦、搓丝加工,后期还需经过热处理,对母材的塑性、韧性都有较高的要求。SWRCH22A 盘条的标准要求及设计要求见表1。

表1 SWRCH22A盘条的标准要求及成分设计(质量分数) %

SWRCH22A 盘条力学性能的标准及设计要求见表2。

表2 SWRCH22A盘条的标准要求及设计要求

冷镦性能。生产时按1/2 高度进行冷顶锻试验,要求锻后表面无肉眼可见的裂纹。

组织检验。要求母材基体铁素体(F)+珠光体(P),不得出现魏氏组织(W)、贝氏体(B)等异常组织,表面脱碳不得大于公称直径的1.0%。

表面质量。要求截面不得有缩孔、分层及夹杂。盘条表面应光滑,不得有裂纹、折叠、耳子、结疤、分层及夹杂等有害缺陷。

工艺流程:铁水→混铁炉→60 t转炉→LF炉→连铸(163×163 方坯)→钢坯检验→加热→粗轧→中轧→预精轧→精轧→吐丝→轨道式风冷→集卷→取样检验→打捆→称重→入库。

3 关键工艺的控制

3.1 炼钢关键工艺参数控制

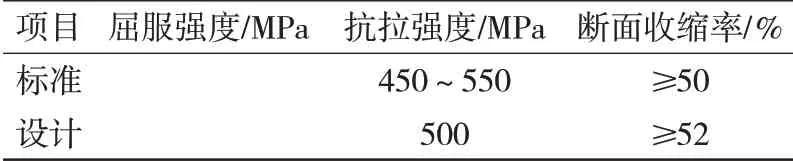

含铝钢可浇性、纯净度改善方向。小方坯生产含铝钢难度非常大,尤其是连铸絮流的问题是开发过程中经常出现的问题。连铸的絮流导致拉速不稳定、连铸停浇等事故,造成无法正常生产。第一次试制SWRCH22A钢时因为连铸絮流导致连铸机非计划停浇。通过对水口结瘤物进行分析,发现水口堵塞物为高熔点的CaO-MgO-Al2O3及CaO-CaSAl2O3复合夹杂,这两类夹杂物的熔点都远高于SWRCH22A 的钢水1 515 ℃的液相[2],这样的复合夹杂物在钢液中为固相,很难上浮去除,留在钢液中,影响钢水的可浇性,产生水口结瘤。结瘤物成分见表3。

表3 结瘤物成分(质量分数) %

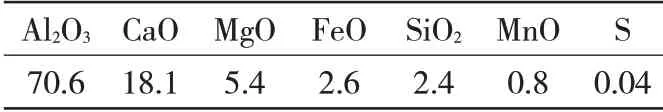

为了解决此问题,应通过研究三元渣系相图,才能更好地控制低熔点渣系,遏制住连铸絮流的发生。含铝钢最佳的控制钢中夹杂以及精炼渣系成分为12CaO·7Al2O3,所以应从精炼渣系以及钢中钙的控制入手,控制钢中的低熔点夹杂物。主要改善LF 炉精炼工艺控制:精炼渣料的加入和渣系的确定;精炼硅、硫含量的控制;钙处理工艺[3]。

扫描电镜能谱分析结果表明,中间包钢水的夹杂物类型归纳为:第一炉主要是CaS,CaS与铝酸钙的复合夹杂物;第二炉主要是CaO·Al2O3,12CaO·7Al2O3。

夹杂物来源:1)CaS,不规则状,为硫化物夹杂,熔点较高,是钙处理Ca与MnS夹杂反应的产物,数量很大。2)铝酸钙夹杂的成分主要是CaO·Al2O3、12CaO·7Al2O3、CaO·Al2O3与12CaO·7Al2O3的混合物,球状或椭球状,为钙处理后的产物。其中以12CaO·7Al2O3夹杂以及CaO·Al2O3与12CaO·7Al2O3的混合物居多,尺寸大多在3 μm左右,是喂钙铁线后Al2O3夹杂变性希望得到的理想钙处理产物,此类夹杂熔点低于炼钢温度,易于上浮排除;CaO·Al2O3熔点1 605 ℃,不易排除。

钢中CaO 来源主要是[Ca]脱氧产物,反应式为:[Ca]+[O]=(CaO)。

CaO与Al2O3反应生成铝酸钙,反应式为:

LF 炉中酸溶铝的工艺控制。改善后关键工艺执行情况。转炉严格执行高拉补吹操作,确保碳温协调出钢,出钢参考温度1 610~1 640 ℃,并根据出钢口、包况、生产节奏等酌情调整,确保到LF 温度为1 560~1 590 ℃。精炼时间(精炼工序开始加料通电化渣至出钢过程)35~60 min,白渣时间≥6 min。精炼全程吹氩(严禁混入氮气,生产前确保氮气阀门全程关闭)。采用金属钙线,以减轻精炼过程钢水的翻钢(添加合金及碳粉除外);出钢后加入30 kg改质剂;开浇前中间包充氩气≥5 min,生产过程冲击区全程吹氩(开浇时冲击区、浇注点加铁钙线)。炼钢过程控制见表4。

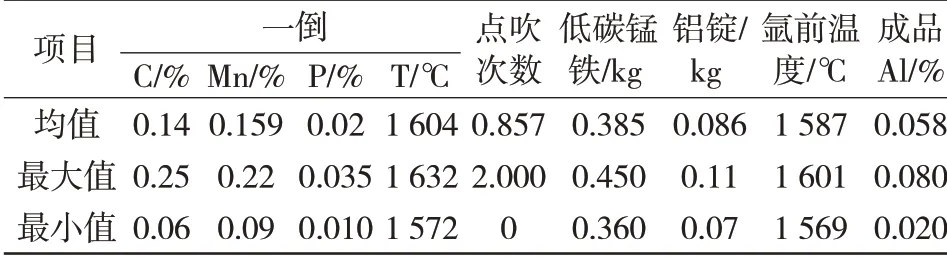

表4 转炉炼钢工艺参数

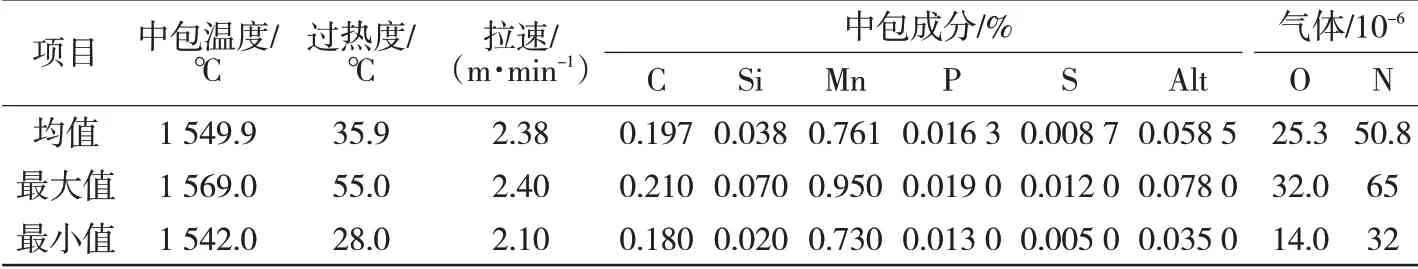

改善后第一炉中包开浇液面≥420 mm,正常浇注中间包钢水液面高度≥650 mm。结晶器电磁搅拌电流控制在240 A、频率3 Hz。中间包钢水表面加高碱度低碳覆盖剂进行保护。结晶器保护渣使用SWRCH22A 专用保护渣,要求添加保护渣时坚持勤加、少加、均匀的原则,严禁渣面发红,保持黑渣状态,液渣层保持在9~12 mm。使用塞棒中间包、结晶器+塞棒液面自动控制系统,使用挡渣墙并保证生产过程中不倒塌。大包长水口和浸入式水口使用铝碳质,大包长水口采用氩封、密封垫保护,使用Φ25铝锆碳质水口,做好全程保护工作。连铸过程控制工艺参数见表5。

表5 连铸过程控制工艺参数

通转炉采用高拉补吹工艺执行,终点P 均值0.019%,P命中率82.86%;氩站温度均值1 587 ℃,T(≥1 575 ℃)命中率94.29%;出钢过程使用铝锭对准钢流脱氧(100~110)×10-6/10 kg(铝锭),配铝按照70%回收率计算(0.011%/10 kg)。

电磁搅拌运行正常,中包无低液面浇注情况;正常炉次过热度28~42 ℃、均值35 ℃;拉速(2.4 m/min)恒拉速,过程保护浇注良好。没有发生絮流现象,成分控制较好,中包成分均在设计要求范围内。

3.2 轧钢关键参数

SWRCH22A盘条后期需要多道次拉拔、冷镦及热处理,要求材料具有优良的冷拔性能和冷镦性能。轧钢重点控制材料的显微组织和表面质量,确保母材组织为均匀的F+P组织,近表面无脱碳或轻微脱碳,外表面无裂纹、折叠、耳子、结疤等有害缺陷。

3.2.1 脱碳控制

SWRCH22A盘条母材脱碳具有遗传性,完全脱碳层或较深的半脱碳层都严重影响自攻螺钉的强度和硬度,降低其疲劳寿命。钢脱碳的现象是一个复杂的物理冶金过程,与钢坯的氧化相似。影响钢坯脱碳的最主要的影响因素为钢种特性、加热温度、加热时间和加热炉炉内气氛[4-5]。结合工装现状,制定了有效控制手段,盘条脱碳层控制效果明显。

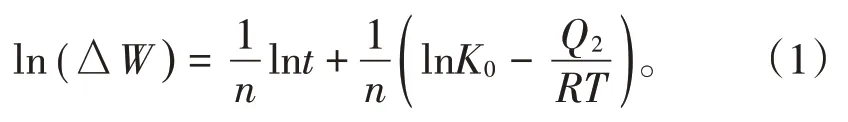

解决线材脱碳问题要从钢的氧化规律分析。钢的高温氧化动力学可用阿累尼乌斯公式进行推算[6]:

式中:△W为单位面积氧化增加的质量,kg;t为时间,s;n为反应级数(一般取0.98);K0为频率因子;R为气体常数;T为绝对温度;Q2为氧化反应激活能。

当加热时间越长,分子氧化的内部能量越多,反应激活能越大。线材的脱碳层深度与加热时间和加热温度有直接的关系。加热时间越长,脱碳层越深,在一定温度内温度越高,脱碳越严重。鉴于此,在加热时减少钢坯装入量,加大钢坯间的距离,以尽量缩短在炉时间,炉内高温区停留时间控制在≤40 min,加热温度控制在1 020~1 070 ℃。另外尽量将加热炉内气氛控制为还原性气氛,并对加热炉各段采用不同的空燃比。

3.2.2 SWRCH22A盘条CCT曲线研究

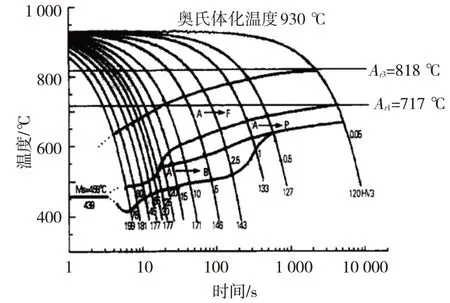

为了获得良好的拉拔性能和冷镦性能,必须保证SWRCH22A 盘条金相组织均匀,组织以等轴的铁素体和片层状珠光体为最佳;严禁索氏体、贝氏体、马氏体的出现,尽量减少3 次渗碳体和魏氏组织的产生,以上组织都不利于冷镦性能[7]。针对SWRCH22A盘条的连续冷却,中南大学李红英[8]研究了SWRCH22A 钢过冷奥氏体的CCT 曲线,不同的冷速获得的组织也不同(见图1):当冷速为0.05 ℃/s 时,转变产物为铁素体和珠光体,有些晶界上有三次渗碳体;冷速为0.5 ℃/s时,转变产物为铁素体、珠光体、索氏体、屈氏体和少量贝氏体;冷速为10 ℃/s时,转变产物为铁素体、少量索氏体、屈氏体和贝氏体;冷速为20 ℃/s时转变产物为铁素体和贝氏体;冷速为75 ℃/s时转变产物为铁素体和较明显的杆粒状贝氏体,没产生马氏体;直接水冷时转变产物为少量残留奥氏体和板条状马氏体。

图1 SWRCH22A 钢过冷奥氏体的CCT曲线[8]

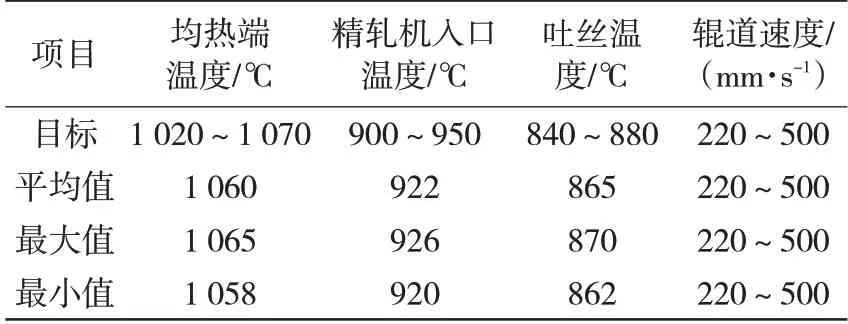

通过对SWRCH22A 钢CCT 曲线的研究,结合现有设备状况,执行低温吐丝,缓冷的工艺。设定精轧机入口温度≯950 ℃;具体吐丝温度840~880 ℃。风机全关,保温罩全部关闭,1~6、7~8、9~10、11 各段辊道线速度见表6。过程控制良好,各工艺参数均在目标值范围内。

表6 轧钢温度控制参数

4 成品检验

4.1 尺寸及表面检验

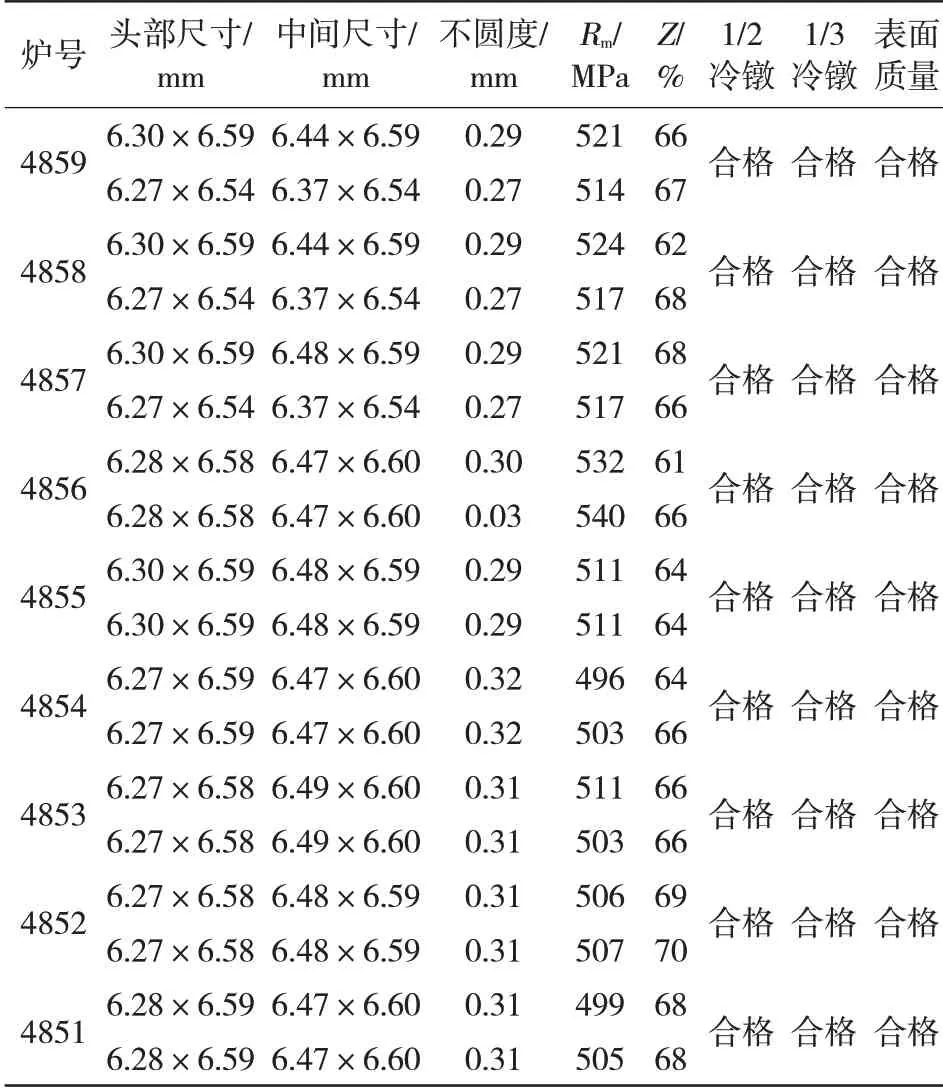

成品卷开轧前3 支逐支检验进行表面和尺寸检验,正常轧制时,每炉第1支进行检测;每炉取样2 支做拉伸性能,5 支冷镦样品检验1/2 冷镦,随机连续挑选9炉数据,具体数据见表7。

表7 表面尺寸及性能检验

本次生产的SWRCH22A 冷镦钢盘条尺寸均满足B 级精度标准,现场酸洗表面无划伤、折叠等不良缺陷。力学性能符合设计要求,断面收缩率均>60%;每炉取5支做1/2冷镦及1/3冷镦,表面均未发现裂纹,材料拥有良好的塑性和冷镦性能。

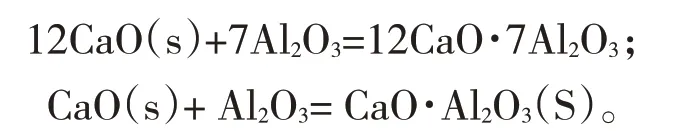

4.2 显微组织检验

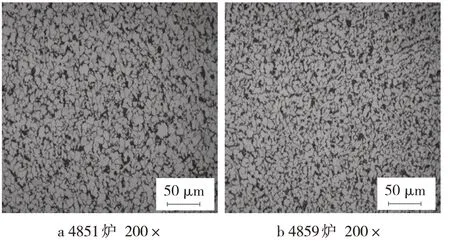

本次生产的SWRCH22A 冷镦钢盘条显微组织良好,以4851炉及4859炉金相组织为例,显微组织均为F+P,晶粒度8.5级,以均匀、等轴的F+P为主,未出现魏氏组织、混晶等异常组织,边部未发现明显的脱碳现象,如图2 所示。非金属夹杂控制较好,仅发现少量的0.5级C类夹杂。

图2 SWRCH22A冷镦钢盘条金相显微组织

4.3 用户使用情况

目前日钢生产SWRCH22A 盘条已发往多家标准件厂制作自攻螺钉零件。通过全流程跟踪本批材料的加工过程,拉丝、打头、辗牙、热处理等工艺流程均能满足要求,后期的扭矩、淬透性、力学性能、硬度检验等指标均满足产品要求。

5 结 论

5.1 采用金属钙线钙化处理提高了钙的回收率,前期采用一次性添加铝脱氧,充足的精炼时间和软吹时间,确保了钢水的纯净度;出钢前加入专用高铝改质剂,调整渣料配比,造渣形成低熔点的七铝十二钙,有效减少了水口瘤渣的产生,解决了絮流问题。

5.2 低温轧制和全程保温罩罩盖缓冷工艺,获得了均匀良好的F+P组织,避免了魏氏组织和其他不利于冷镦性能的组织出现,确保了优良的冷镦性能。

5.3 经过多家标准件厂使用,未出现质量问题,满足了产品的需求,具备了批量生产SWRCH22A 盘条的能力,开发成功。