钢铁企业原料质量风险控制

颜秉浩

(石横特钢集团有限公司新疆昆玉钢铁生技部,新疆 奎屯833200)

1 前 言

长流程钢铁企业用到的原料种类众多,数量较大,原料成本占绝大多数的企业经营成本。为确保原材料质量受控,企业不受损失,原料质量控制应坚持两项原则:一是常规化的检验验收控制;二是关注原料质量风险控制,采取针对性的监督抽查。许多企业还没认识到风险控制和监督抽查的重要性,即使开展了监督抽查,也可能达不到预计的效果,问题就出在风险控制的整体设计上。

2 质量监控计划与实施过程管控

工作要想达到受控,必须遵循PDCA 质量管控的原理,即计划(plan)、执行(do)、检查(check)、处理(act)。在质量管理活动中,要求把各项工作按照划、执行、检查、处理的程序进行实施,将成功的纳入标准,不成功的留待下一循环去解决。每经过一轮循环,管理状态得到一次提升。监督抽查要想达到效果,也要从质量监控计划开始。一般情况下,质量监控计划应包括以下内容:原料名;供方名称;供方原料的主要特点;质量风险评估;监控关注点;正常检验方案;巡查计划;抽查计划,包括方法和频次;异常的处理。计划执行过程中根据出现的新情况随时增加和调整关注点、检验方式和抽查计划,实现计划的动态管理。

管理人员按确定的监控计划执行抽查监控,每天定时统计前一天的抽查情况,填写记录,并安排当天的抽查计划。抽查发现数据偏差及其他异常情况,要及时组织异常数据评审等处理措施。每周管理人员应对本周的质量情况进行总结,同时对照月初确定的风险等级,如实际质量趋势与月初的质量评价有较大差异时,及时组织临时的质量风险评价,修正其风险级别,同时调整监控措施。

3 质量风险评价

风险评价是对风险严重度和发生率的分析,以此为依据判定风险是否可接受,并针对不同的风险等级制定监控措施。每月月底,管理人员组织对当月大宗原料质量风险进行评价。

3.1 单一风险点的评价

1)风险发生的严重性。风险一旦发生,可能造成不良影响和损失的程度,分值越高影响越严重。原料质量指标风险的严重性体现在两方面:一是对正常生产的影响上,此部分评价,可参考使用单位人员的意见;二是经济价值的影响,如不能发现会造成直接经济损失。

2)可能性。风险发生的几率大小,分值越高,几率越大。分析可能性时既要看全年甚至是往年的表现,更多的要依据近期(本月、本周)的表现,给出合理的等级得分。

3)风险指数=严重性×可能性。具体操作时可用风险指数矩阵图来综合评价风险的等级,具体如表1所示。

表1 原料质量风险指数矩阵图

风险级别、数值的打分,应充分考虑原料本身的特性和实际管理状态,同类原料之间要拉开差距,避免评价集中于高风险或低风险的情况。根据评价得分,风险级别的定性结论分为三等:低级风险1~5;中级风险6~10;高级风险11~30。

3.2 原料质量综合风险的评价

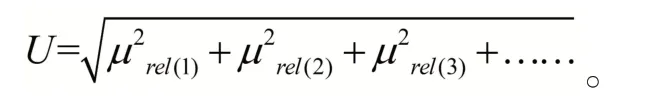

当一种原料存在多个风险点时,应先进行单个风险点的评价,然后进行综合风险的评价,即风险合成。风险点之间无相关性的合成的公式为:

式中:U为综合风险指数;μ为单一风险指数。

当风险点之间具有相关性时,为避免重复计算,应选择特征突出,即数值变化大的风险点进行合成,其相关的数值较小的风险点舍去。

3.3 评价结论的分析及应用

通过单个风险点的评价,合成每种原料的综合风险的评价得分,可以帮助管理者更清楚地找出监控的重点供方、重点指标。对于评价结果的分析,一方面要看绝对值,是高风险还是低风险;另一方面还要看在同类原料中的排序。

评价结果应在采购部门、使用单位等相关范围内公布,使其及时了解原料的质量风险等级,以便在采购和使用中进行区分对待。相比采购部门和使用单位,原料质量风险的评价结果对于质量管理部门来说更为重要。根据评价结果,一般情况下,应评估以下两方面的措施:1)质量监控计划的调整,加严或适当放松。2)检验方案的调整,缩小批容量或增大批容量,特别是在有限的人力、物力和时间的条件下,确保工作效率。

4 案例分析

4.1 基本情况

供方甲的铁精粉,其质量要求为TFe≥63%,ZnO≤0.13%,进厂检验1 个月(17 批)后,发现以下问题:1)TFe,4 批不合格。2)ZnO,4 批不合格。3)杂质情况。此种精粉中有鸡蛋大小的黄色精粉结块,几年前供货时也出现此种情况,有的结块S 含量比较高,TFe 含量很低,经验证,与正常精粉在主要成分上差距不明显。4)历史问题。去年供货时,供方曾出现过掺杂低品位、高锌精粉的情况。

4.2 质量风险评价

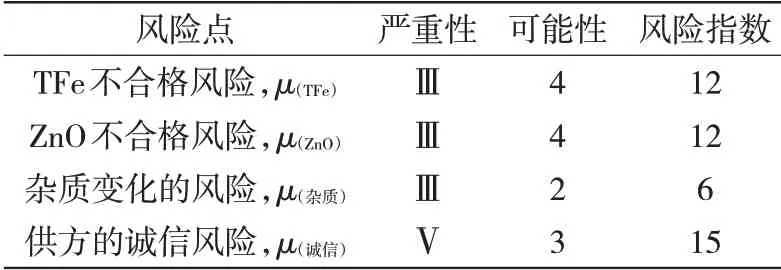

供方甲精粉质量风险4 个,对4 个风险分别进行风险评价并进行风险指数分析,具体见表2。

表2 供方甲精粉质量风险评价

对4个风险点进行分析:

1)原料的质量最终都体现在检验数据上,所有μ(TFe)和μ(ZnO)作为单独的两个质量指标,是要进行合成的。

2)杂质的变化,最终影响的是TFe 的变化,μ(杂质)和μ(TFe)具有相关性,而且μ(杂质)的风险指数评分低于μ(TFe)风险指数评分,此时可直接采用μ(TFe),不再重复计算μ(杂质)。

3)供方的诚信风险虽然最终也是体现在指标的变化上,但其行为和影响的恶劣性要远超指标的不合格,而且μ(诚信)风险评分高达15,已为高级风险,μ(诚信)应该参与风险的合成。

对各风险点进行合成计算,得到综合风险指数为22.65。对应风险级别,供方甲精粉的质量风险评价为高级风险。

4.3 评价结果的分析及应用

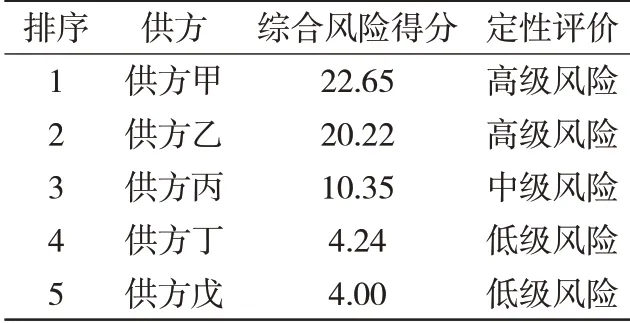

按照同样的方法,对同期进厂的5家精粉的质量风险均进行了评价,见表3。

表3 所有供方精粉质量风险评价

通过分析结论,及时采取了以下措施:

1)对于供方甲和供方乙,继续严格执行监督抽查,特别是夜班抽查和单车抽查,抽查率要达到20%以上;供方丙抽查率为10%以上;供方丁和供方戊抽查率5%以上。

2)目前组批方式均为5车一批,根据评价结果供方丁和供方戊的组批车数可适当放宽到10车一批,其余供方组批方式暂不调整。

3)向采购部门和使用单位通报供方甲和供方乙的质量波动,提出质量预警。

5 结 语

通过实施原料风险评价,完善质量监控的系统设计,实现质量监控的高效运行,是践行PDCA 管理的有效手段。同时针对性的监督抽查与常规的检验相配合,实现从面到点的有效监控,提升了大宗原料的质量安全性。