轨道车辆泡沫夹芯中顶板夹层设计与优化

熊俊清, 齐玉文, 周 洲, 蒋兴雷, 张 虎

(1. 株洲时代新材料科技股份有限公司, 湖南株洲 412007;2. 中车长春轨道客车股份有限公司, 长春 130062)

0 前言

目前城际间交通已逐渐步入高速轨道车辆运输时代,为满足运行速度以及乘客对乘坐舒适度要求的提升,内饰产品轻量化已然成为促进轨道车辆提升速度、减小能耗,实现降本增效的关键技术[1-2]。当下轨道车辆大量采用平板铝合金或玻璃钢板件,产品质量偏重且材料容易出现下垂,已成为制约轨道车辆提速减重的因素之一。相对于平板铝合金和玻璃钢板件而言,聚对苯二甲酸乙二正醇酯(PET)泡沫、聚氯乙烯(PVC)泡沫及酚醛泡沫复合夹芯板有着较低的面密度、较高的强度及良好的阻燃性能,已在轨道车辆生产中得到较为广泛的应用[3-6]。

通过组合不同厚度环氧面板与不同材料泡沫芯材,采用有限元仿真及试验结合的方式,研究了不同结构复合夹芯板的面密度、平拉强度、平压强度及弯曲强度,并测试了自重载荷情况下复合夹芯板的下垂挠度,随后对不同复合夹芯板进行综合性能对比,得出相对优化的组成结构[7-9]。

1 实验部分

1.1 主要原料

纤维增强环氧面板,江苏万润新材料科技有限公司;

PVC泡沫,北京科拉斯化工技术有限公司;

PET泡沫,北京科拉斯化工技术有限公司;

纤维增强防火泡沫, 株洲时代新材料科技股份有限公司。

1.2 仪器和设备

万能力学试验机,CMT-4104型,深圳市新三思计量技术有限公司;

密度测试仪,DH-300型,东莞宏拓仪器有限公司;

有限元仿真分析软件,ABAQUS6.11。

1.3 常规性能测试

平拉性能按GB/T 1452—2005 《夹层结构平拉强度试验方法》进行测试,测试速率为1 mm/min;

平压性能按GB/T 1453—2005 《夹层结构或芯子平压性能试验方法》进行测试,测试速率为0.5 mm/min;

弯曲性能按GB/T 1456—2005 《夹层结构弯曲性能试验方法》进行测试,测试速率为5 mm/min。

中顶板采用上下两层环氧面板及泡沫芯材组成的三明治夹芯结构,中顶板总厚度为10 mm,结构示意图见图1。复合夹芯板整体厚度可依据设计要求更改,其中环氧面板起支撑作用,因此其厚度增大有利于提高中顶板的弯曲强度及弯曲刚度。但是由于环氧面板的面密度大于泡沫芯材的面密度,环氧面板厚度增加会增大自重载荷,导致复合夹芯板所受重力载荷增大产生下垂变形缺陷[10-12]。因此,针对已有的0.5 mm、1 mm厚度规格环氧面板,在保证复合夹芯板总厚度不变的情况下,结合PET泡沫芯材,进行有限元分析及力学性能仿真[13-14]。

图1 中顶板结构示意图

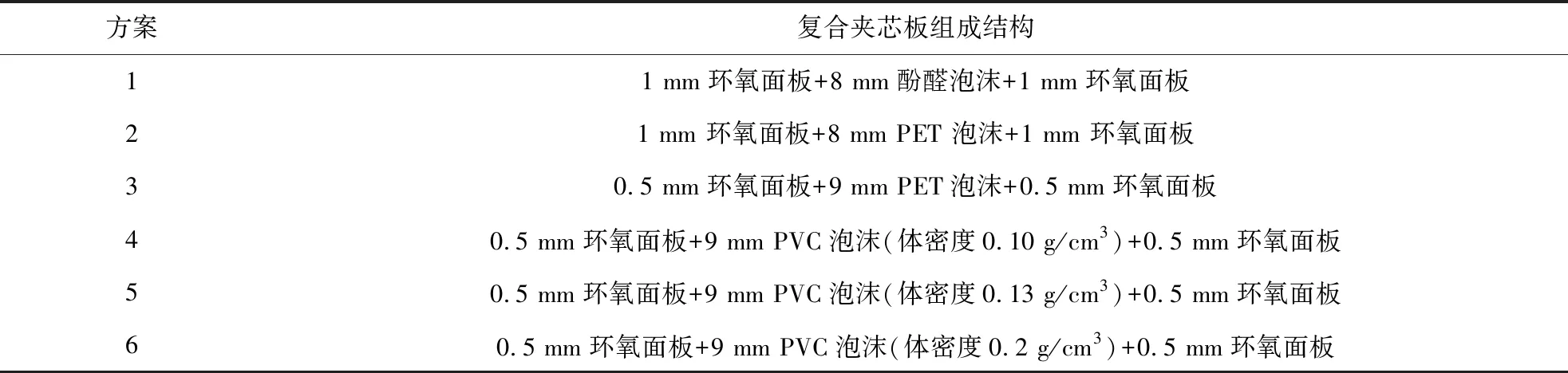

此外,考虑选择酚醛泡沫芯材以及不同面密度的PVC泡沫芯材作为复合夹芯板的材料,结合不同泡沫芯材的参数进行有限元仿真分析,具体泡沫芯材、环氧面板组成实验方案见表1。

表1 实验方案

通过有限元仿真分析,计算理论下垂最大位移及材料应力分布,随后针对实际产品进行平拉强度、平压强度、弯曲强度试验,选出性价比最优的复合夹芯板组成结构。

2 结果与讨论

2.1 材料参数分析

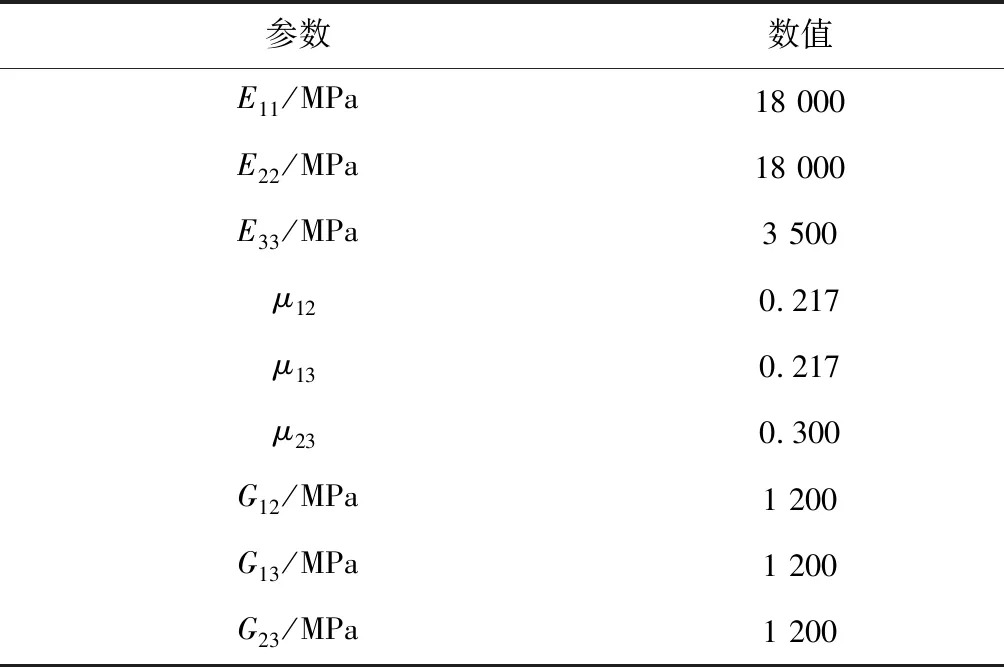

中顶板的上下面板均采用环氧面板材料,玻璃纤维质量分数为70%,为自制件。环氧面板材料性能参数见表2,其中:E代表环氧玻璃纤维预浸料不同纤维编织方向弹性模量;μ代表环氧玻璃纤维预浸料不同方向的泊松比;G代表环氧玻璃纤维预浸料不同纤维编织方向的弯曲模量;下标1为纤维编织0°方向,下标2为纤维编织90°方向,下标3为厚度方向。

表2 环氧面板材料性能参数

环氧面板与泡沫芯材间采用双组分聚氨酯黏结剂、酚醛泡沫、PET泡沫以及3种不同体密度PVC泡沫为自制件,性能参数见表3。

表3 不同芯材及黏结剂性能参数

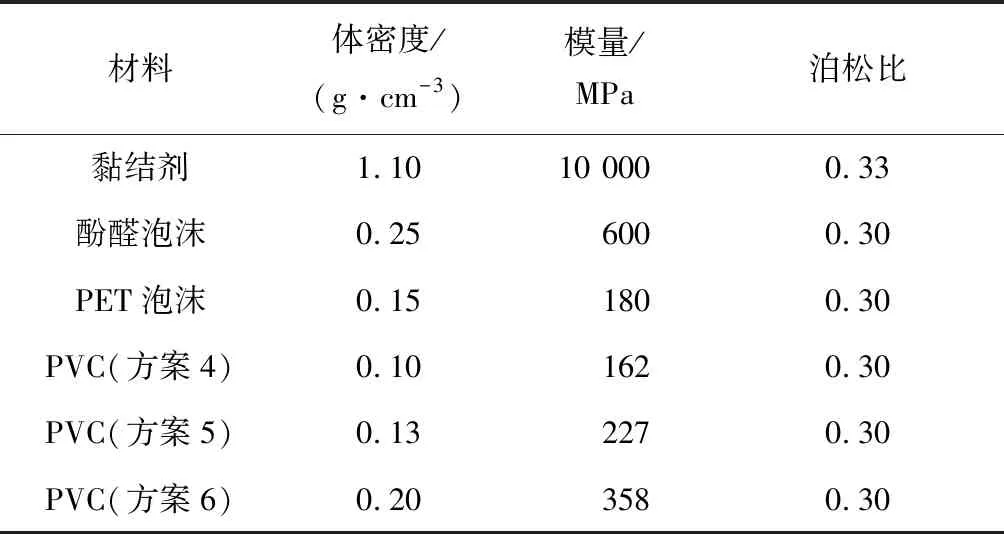

2.2 边界条件及载荷

在纯静态条件下进行强度分析,将不同结构的泡沫夹芯中顶板的4个边角区域作为支点固定,保证仿真试样尺寸大小一致,不用外加附加载荷,加载载荷为根据给定密度计算的试样自重。加载示意图见图2。

图2 有限元仿真加载示意图

2.3 有限元仿真结果分析

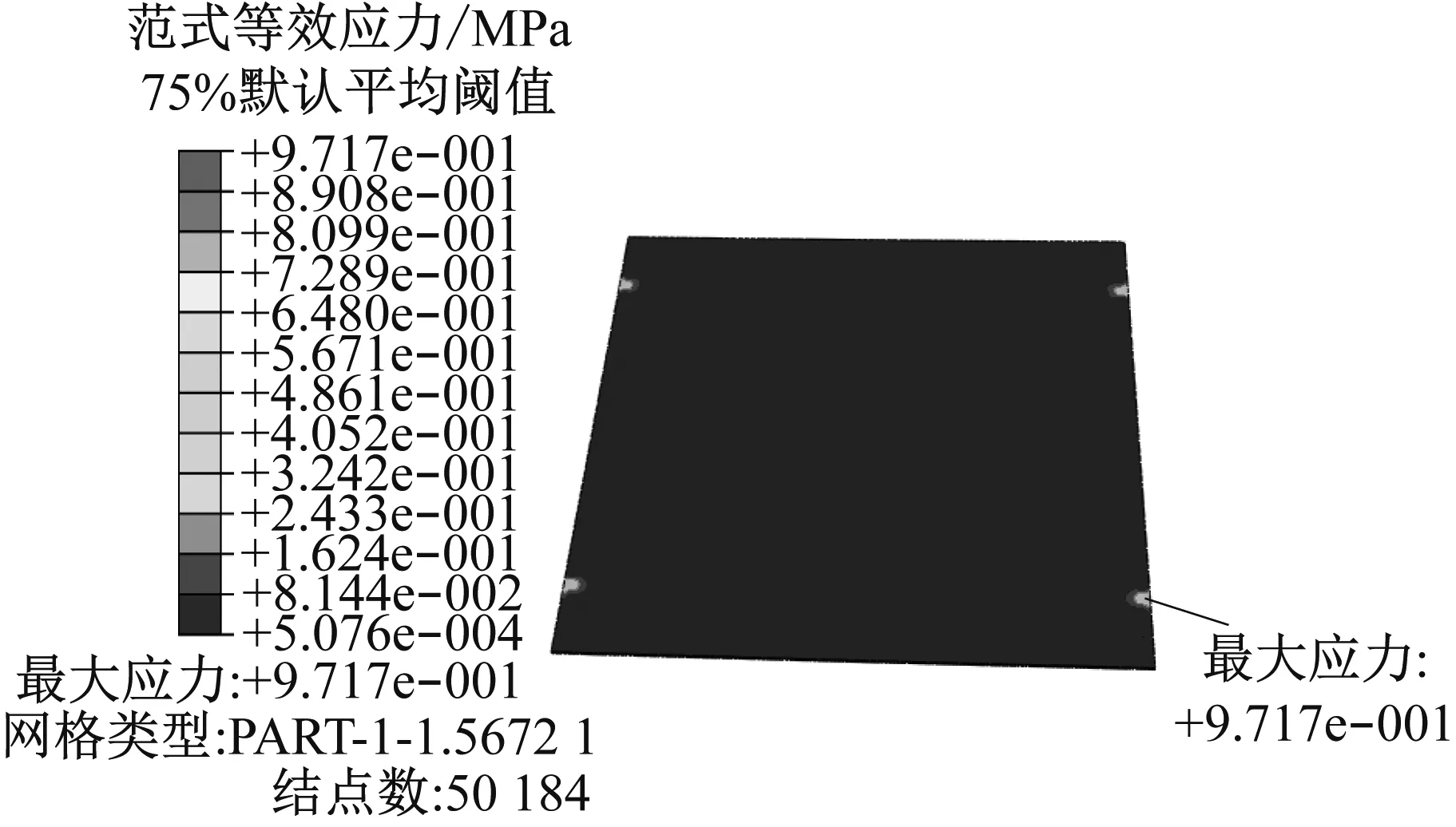

采用ABAQUS6.11有限元分析软件划分网格,并进行计算。分析数据均采用国际单位制SI。仿真结果以范氏(Mises)应力云图及剪切应力云图的形式表征。

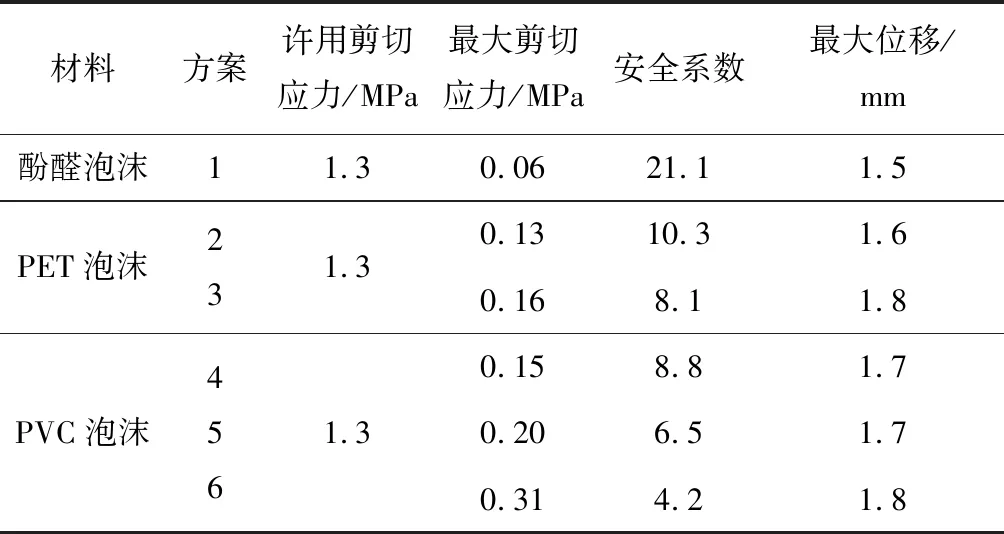

首先根据自重载荷加载的边界条件计算该结构下泡沫芯材所受的最大剪切应力,随后对比泡沫芯材自身剪切强度,计算安全系数,并通过受力状态仿真计算理论下垂挠度。方案1中,酚醛泡沫的最大剪切应力为0.06 159 MPa,对比酚醛泡沫的剪切强度1.3 MPa,安全系数为21.11。地板的最大位移为1.545 mm。方案1的仿真结果见图3和图4。不同复合夹芯板仿真结果见表4。

图3 方案1泡沫芯材Mises应力云图

图4 方案1泡沫芯材剪切应力云图

表4 不同复合夹芯板仿真结果

由表4结合材料力学性能参数分析,结果表明:

(1) 方案2、方案3中,面板厚度由0.5 mm增加至1 mm,所受剪切应力减小,下垂挠度减小,可知增加环氧面板厚度可增大复合夹芯板弯曲刚度,减少下垂。

(2) 方案4、方案5、方案6中,随着泡沫芯材密度增加,复合夹芯板所受自重载荷增大,弯曲模量亦随之增大,但弯曲模量增量无法抵消自重载荷带来的下垂变形;而方案1中酚醛泡沫的弯曲模量增量对弯曲刚度的增益远大于自重载荷带来的影响,其综合性能最佳。

2.4 力学性能测试结果分析

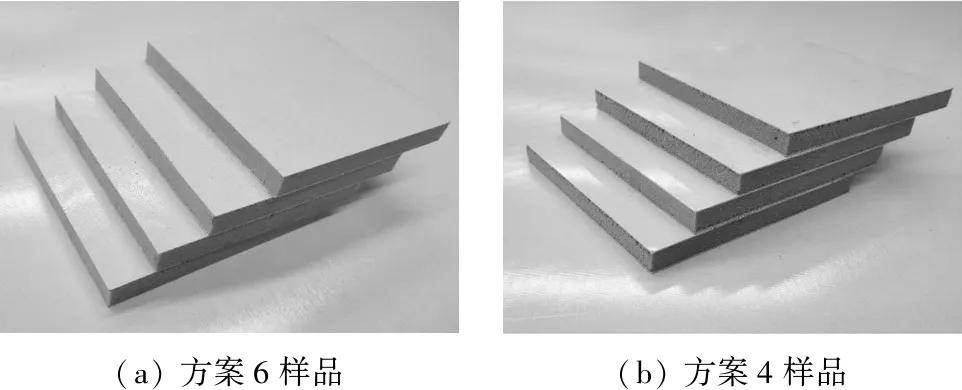

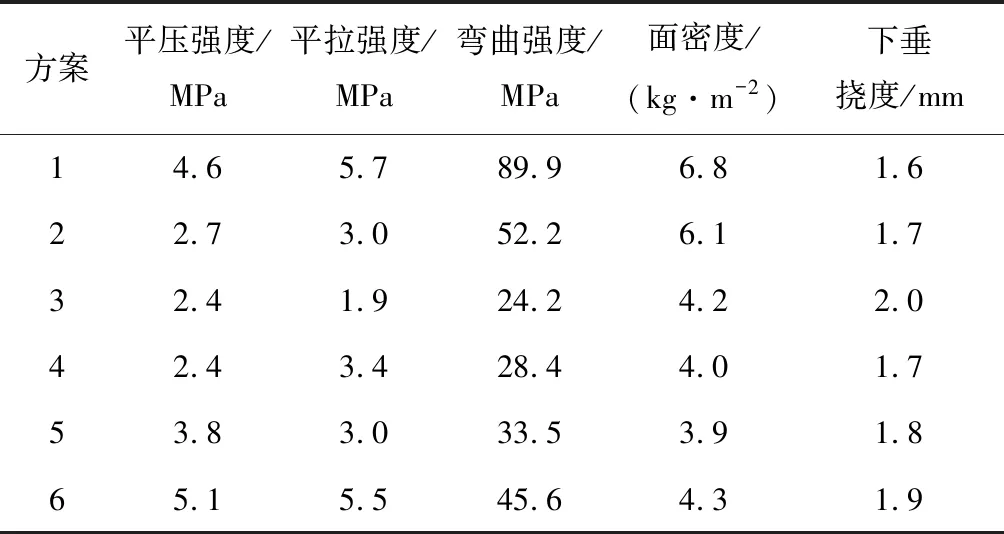

结合力学性能测试仿真结果,对以上结构夹芯板进行复合试制,部分产品实物示意见图5。对每种方案进行力学性能测试,包括平拉强度、平压强度、弯曲强度,结果见表5。

图5 部分复合夹芯板实物示意图

表5 不同复合夹芯板力学性能测试结果

对比两种不同厚度的PET夹层泡沫板的仿真分析及试验实测结果,面板厚度增加0.5 mm后虽然导致复合夹芯板整体面密度增加,但是由于面板厚度增加,复合夹芯板整体刚度也增加,平拉强度、平压强度、弯曲强度及下垂挠度等力学性能更加优化。

对PVC泡沫而言,泡沫芯材密度增加,产品自重载荷增大,力学性能提升;而对比体密度为0.2 g/cm3的PVC泡沫夹芯板与酚醛泡沫夹芯板,平拉强度、平压强度及弯曲强度等力学性能优于其他芯材结构夹层板,且二者泡沫芯材密度相近。但由于酚醛泡沫芯材弯曲模量高于PVC泡沫芯材,其下垂挠度小于方案6中的材料。

结合力学性能及下垂挠度对比结果分析可得,在只承受自重载荷作用下,复合夹芯板实测下垂挠度都能控制在2 mm以内,其中方案1在承受外部载荷时,由于其自身内部通过纤维增强,相对于其他仅含PET泡沫、PVC泡沫组成的复合夹芯板有着最小的下垂挠度以及较为优异的综合力学性能。

3 结语

对6种不同复合夹芯板进行了有限元仿真分析及力学性能测试,并结合仿真分析和试验结果进行对比分析,结果表明:方案1酚醛泡沫夹芯板的平拉强度为5.7 MPa、平压强度为4.6 MPa、弯曲强度为89.9 MPa,以及实测下垂挠度为1.6 mm等性能指标,为综合性能最优化的复合夹芯板组成结构,可应用于轨道车辆夹芯中顶板领域。