车用聚丙烯制件气味来源分析和控制

王晓文, 潘乃殊, 胡仁其

(上海汽车集团有限公司乘用车公司, 上海 201804)

0 前言

随着中国家用汽车的快速普及,人们对车内空气的健康及环保要求越来越高。GB/T 27630—2011 《乘用车内空气质量评价指南》推出后,各整车厂在对有害挥发物控制方面均有了明显的改进。目前,属于主观感知的车内气味是消费者首要关注的问题。聚丙烯(PP)材料以其优异的综合性能,成为车用塑料中应用最大的品种,在汽车内外饰件及结构功能件方面被广泛应用[1],而车内气味主要来源于各内饰材料,因此车用PP制件的气味控制对于车内气味改善具有重要的意义。影响PP制件气味因素较多,笔者从PP原材料、工艺和过程污染环节进行综合分析,找出原因并提出改进方向。

1 原材料影响

车用PP制件所采用的原材料为通过在PP树脂基料中添加各种助剂后制备成满足车用性能要求的PP改性料。康鹏等[2-3]采用气相色谱-质谱联用(HS-GC-MS)的方法研究了PP树脂基料中挥发性有机化合物(VOC)的种类及含量。结果表明:不同牌号PP可释放出多种VOC,其中未聚合的单体、聚合溶剂、催化剂残留、PP树脂基料降解所形成的低分子链烷烃、酮类、醇、烯烃和四氢呋喃质量分数为1%~10%,其余为丙烯低聚形成的支链或直链烷烃(C9~C18)。气味阈值低的羰基化合物(如醛、酮、酯类)是导致PP树脂基料产生气味的主要原因,而烃类化合物产生气味较小。引起PP改性料产生气味的环节贯穿材料从聚合、存储、改性到制品制备的全过程,尤其是在聚合和改性过程中产生的气味最明显。PP改性料气味来源主要分为三类:一是PP树脂基料中催化剂、单体残留,包括丙烯单体、丙烯低聚物、乙醇、庚烷等;二是PP树脂基料改性采用有气味的助剂迁移;三是PP树脂基料在改性造粒过程中,受高温剪切作用降解产生气味小分子化合物[4]。

1.1 PP树脂基料

PP聚合工艺中使用的丙烯气体包括99.5%纯度的芳烃丙烯和少部分90%纯度的回收丙烯。尽管经过脱水、脱硫、脱氧和脱砷等精制过程,丙烯气体中仍含有有气味的杂质,主要包括丙烯、碳四馏分(C4)等烃类和硫化物。此外用于调节分子质量的氢气中也含有较多的丁烯和戊烷(C5)等气味组分[5]。这些杂质气体随聚合过程反应后存于PP树脂中,使PP树脂基料产生异味。

PP聚合反应无法实现100%的转化率,同时不可避免地产生低分子烃类副产物。此外,PP聚合工艺需添加己烷、乙醇、白油等溶剂。这些残留的单体、烃类副产物和溶剂残留都会对PP树脂基料气味产生影响。黄险波等[6]采用HS-GC-MS对车用PP树脂基料中低挥发性物质进行定性分析,发现残留的副产物和溶剂是气味的主要来源之一。PP催化剂体系中含有刺激性气味的物质,同时残留的催化剂会加速PP树脂基料降解产生气味小分子物质。RIFI M R[7]发现PP聚合工艺使用的催化剂体系中含有一些刺激性气味化合物,如苯甲酸乙酯,且在聚合后不可完全去除。洪定一[8]指出PP树脂基料降解过程中产生的氢过氧化物、羰基官能团和双键等在残余的催化剂和光的影响下会加速反应,生成醇、酮和酸等物质,对PP树脂基料气味影响较大。

过氧化物相对分子质量调节剂常被用于调节PP树脂基料相对分子质量及其分布,从而控制熔体的流动速率。但常用的有机过氧化物在高温条件下降解产生叔丁醇、苯乙酮及各类有机酸等,会分解出对气味影响极大的醛、酮、酯等物质[9](见表1)。与此对应的氢气调节PP树脂基料相对分子质量法,由于没有降解副产物,生产出的PP树脂基料,其气味、VOC含量均明显低于过氧化物调节法。

表1 常用有机过氧化物及其分解产物

1.2 助剂

为满足汽车生产标准要求,车用PP改性料往往会添加无机填料、弹性体、抗氧剂、耐刮擦剂等助剂。这些助剂在加工过程中会产生挥发性物质,这些物质是气味的重要来源。

车用PP改性料多选用受阻酚类、高性能耐水解亚磷酸酯、硫代类等抗氧剂,这些助剂本身带有一定气味性,选择高相对分子质量的抗氧剂可降低其挥发性。如抗氧剂1010比4-甲基-2,6-二叔丁基苯酚(BHT)的挥发性低。助剂降解产物也是重要的气味来源,ESPERT A等[10]研究发现抗氧剂168、抗氧剂1010会降解为苯酚和烯类物质,进而产生刺激性气味。另外受阻胺类光稳定剂、聚乙烯蜡的颜色分散剂也有一定气味,芥酸酰胺类耐刮擦剂有强烈的气味,而且会降解产生己醛、庚醛和酮等气味物质[11]。可以用有机硅类代替酰胺类作为耐刮擦剂以改善PP改性料气味。洪定一[8]研究发现,二苄叉山梨醇成核剂热稳定性差,在较高成型温度条件下易发出臭味,可以使用有多取代基的二苄叉山梨醇类成核剂,其优势在于熔点高、效果佳、气味小。

1.3 改性造粒过程

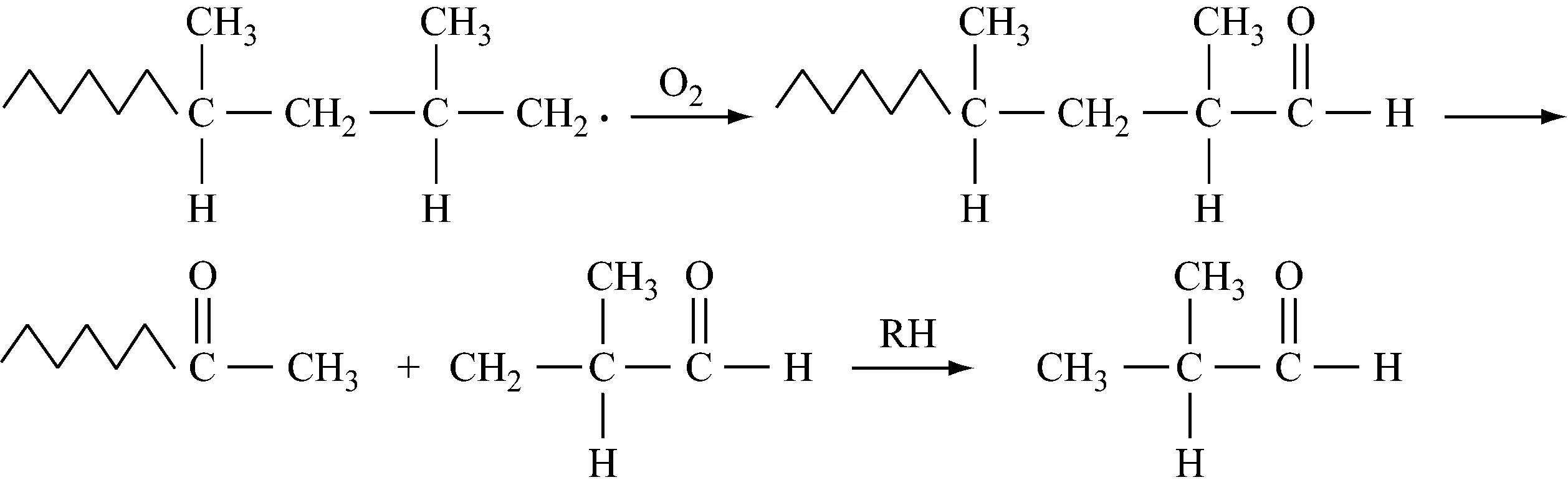

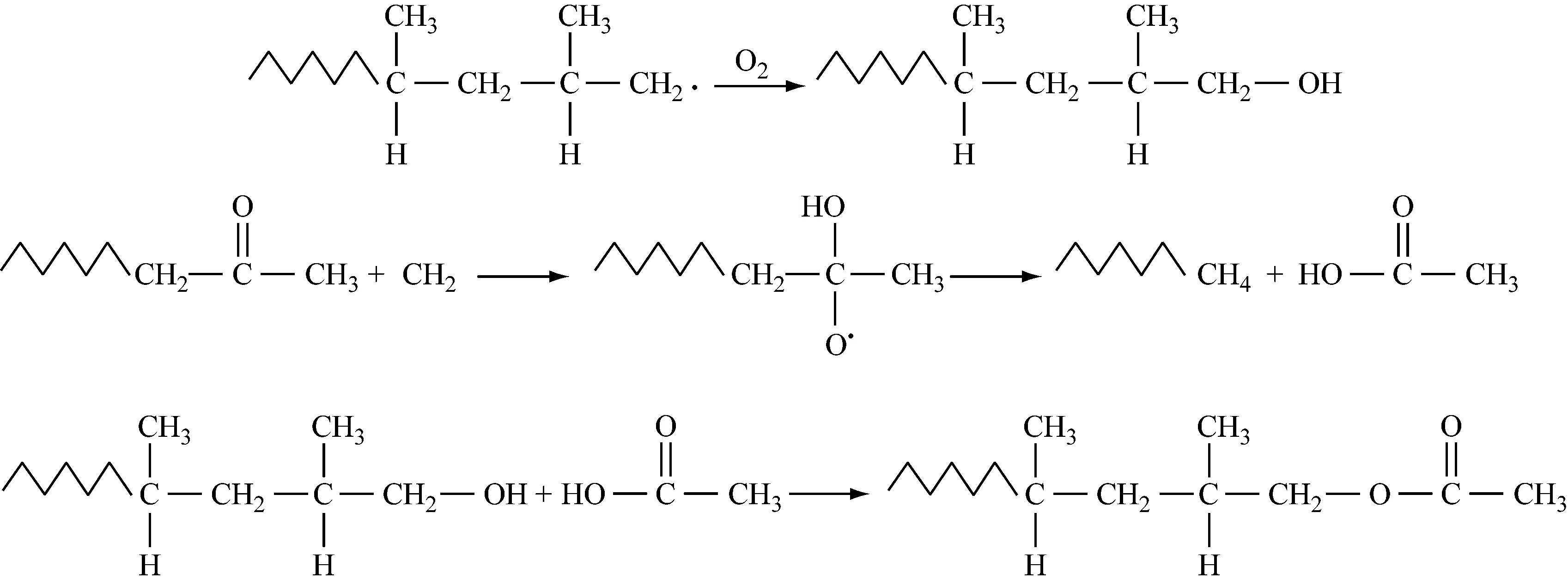

PP树脂基料与助剂配料通过螺杆共混挤出造粒,造粒过程受到强剪切、高温、氧气等作用,PP链自身结构中的叔氢原子容易被氧化,聚合物链段发生断裂,生成各种氧化产物,如酮、醛、酯类小分子化合物[12],生成原理见图1~图3。这些羰基化合物气味阈值低,是PP改性料的主要气味组分。

造粒过程中产生的气味小分子化合物如果不及时排除会残留在PP粒子内,最终影响车用PP制件的气味。因此现在主流内饰车用PP制件厂商,在造粒过程中通过气提法和加入气味吸附剂等方法去除气味[13]。为了进一步改善PP改性料气味,许多厂商增加了粒料后道烘烤除味工艺,有效去除气味小分子化合物。

图1 酮类物质的生成反应原理

图2 醛类物质的生成反应原理

图3 酯类物质的生成反应原理

2 生产工艺影响

车用PP制件主要通过注塑方式生产,PP改性料在料筒中受螺杆剪切加热熔融,注入模具型腔后成型得到制件。注塑过程对车用PP制件气味的影响与挤出造粒过程相似,主要是因为PP改性料在注塑过程中受高温和强剪切作用发生高分子链断裂,由此产生了气味性强的羰基小分子化合物。但实际生产中影响车用PP制件气味的因素较多,如粒筒温度、热流道温度、螺杆转速、模具设计、浇口位置和尺寸等。由于涉及众多注塑方面知识,笔者简要分析对车用PP制件气味影响较大的工艺因素。

2.1 工艺温度

注塑温度是影响车用PP制件气味的主要工艺因素。注塑温度越高,PP改性料越容易降解。因此在兼顾制件成型质量的同时降低注塑温度有利于改善车用PP制件气味。姜思维[14]研究发现采用210 ℃以内的低温注塑方式可改善气味,即使是大型制件,注塑温度也应控制在230 ℃以下。喷嘴位置温度应低于塑化段温度,可防止流涎的同时避免在喷嘴内的熔体受强剪切作用导致温度升高产生分解。

推荐使用模具热流道技术,虽然增加了设备成本,但是节约了材料成本,提高了生产效率,对气味改善也有益处。因为热流道技术使用绝热或加热方式保证了流道和浇口位置的塑料保持熔融状态,这样可适当降低注塑温度。为了保证实际温度和数显温度的一致性,料筒和热流道温度需要定期校准。

2.2 模具设计

模具设计应结合Moldflow等注塑成型仿真工具来对型腔尺寸、浇口位置及尺寸、流道尺寸和冷却系统等进行优化设计,确定最佳的模具温度、熔体温度、注射时间、注射压力、保压压力等。软件还可以对流道内剪切速率和摩擦热进行评估,避免因型腔内过高的熔体温度导致材料降解。应用注塑成型仿真工具对改善车用PP制件的气味非常有帮助。

困气是常见的注塑缺陷之一,它是指机器注射PP熔体充满模腔的过程中,模腔中的气体不能及时排出而阻止胶料继续填充,导致缺料、烧焦等注塑缺陷。由于残留气体在充胶受压过程中产生高温使制件产生严重的焦味,一般浇口位置确定后,应在型腔最后充满处或远离浇口的部位开设排气槽或利用分型面、顶杆间隙等模内活动部分的间隙进行排气。浇口应选择塑料充模流程最短的位置以减少压力损失。不应该将充模最后部位设定在结构复杂的区域内,如网状结构。由于注塑速率、塑料熔体温度降低或排气不良,易产生缺料现象。为了减少缺陷,可采用提高料筒温度、注射速度等方法,但这都不利于控制车用PP制件气味的产生。应重新调整浇口位置,或者将复杂结构区域作为单独零件进行模具设计。

2.3 其他因素

除了工艺温度和模具设计的影响外,还可以通过优化注塑速率、注射压力和背压(塑化压力)等工艺参数改善车用PP制件气味。多级注塑已得到广泛应用,它是指注射过程中,当螺杆向模腔内推进熔体时,在不同位置采用不同的注射压力和注塑速率,有利于防止产生和改善制品各种外观缺陷,如毛边、喷射痕、银条或焦痕等。例如浇口处熔体前端表面可能已经冷却凝固,或者由于流道突然变窄造成熔体的停滞。需要高压推动熔体穿过浇口,但高压产生的过度剪切会使材料降解产生流痕和烧焦等缺陷,也会产生严重的焦味。这可以通过降低浇口处附近的注塑速率来克服。另外也可以通过控制末段射胶速度来避免或减少诸如飞边、烧焦、困气等缺陷。

背压是指螺杆顶部熔料在螺杆转动后退时所受到的压力。加背压可减慢螺杆后退速度,压实熔料以充分塑化。但也会造成熔料的温度升高和受热时间延长产生降解,不利于控制车用PP制品气味。在保证制品质量的前提下背压应越低越好。

注塑机台的选择应与产品质量相匹配,通常产品质量宜大于机台最大注射质量的30%。若选择的机台注射质量过大,材料在料筒中停留时间过长易产生分解变色。当产品质量超过最大注射质量的70%,则不利于制件的尺寸精度控制。此外,料筒和螺杆也需要定期清理和保养维修,避免长时间滞留在料筒和螺杆角落处残料的降解,从而影响车用PP制件气味。

3 过程污染影响

塑料件虽然不像发泡件一样易吸收气味,但由于制造过程中的污染导致车用PP制件气味超标也不容忽视,如其他原料和包装导致的污染,还有防锈油、脱模剂、零件表面修饰材料等产生的污染。刚完成造粒或除味的PP粒子和制件温度较高,若没有完全冷却就直接包装,包装材料会对气味产生较大影响。注塑厂的机台普遍存在共用情况,换模过程中设备一般不停止加热。因此换模后,应该使用待生产的内饰用PP树脂基料彻底清洗料筒和螺杆,避免气味污染。同时,注塑厂商生产有气味要求的PP制件时应固定加工机台,避免交叉污染。生产前应使用专用清洗剂将模具保养时涂的防锈油清洗干净。生产过程中尽可能不使用脱模剂,生产初期使用的脱模剂通过报废表面残留油渍的前期制件来避免气味污染。

除了上述造成被动污染的原因外,一些主动行为也会造成零件表面污染,如添加回料、使用气味差的色母、修饰和标记零件表面等工艺。经过反复注塑、多次降解的回料,内含大量难以去除气味的小分子化合物,故为了改善车用PP制件气味不提倡添加回料。市场上的色母料大多使用PP回料生产,应尽量使用低气味色母粒来调色。此外,在实际生产中车用PP制件表面经常出现刮擦痕迹或者有明显熔接痕,为了不影响产品外观质量,一些厂商会使用修补漆或者色膏进行修补,导致车用PP制件产生气味;应尽量使用蜡笔、铅笔而非油漆笔标记零件表面,以减少不必要因素影响车用PP制件气味。

4 结语

影响车用PP制件气味的因素众多,需要在各个环节加以控制。选择合适的PP树脂基料和助剂,采用合理的造粒工艺,再加上适当的粒料除味措施可控制PP改性料的气味符合各项要求。同时通过合理的模具设计,调节注塑温度、注射速率、背压等注塑过程中的工艺参数,均能有效改善PP改性料因长时间高温氧化或剪切降解产生的焦味。除此之外,更需要注意生产过程中的污染,因为这类因素往往具有高隐蔽性且难以追溯。