基于PLC与组态王的混凝土快速冻融试验装置设计

郝瑞林,李 岩,郭 放,孙迎建,张欢灵

(1.沧州市工业机械手控制与可靠性技术创新中心,河北省沧州市重庆路1号 061001;2.河北省工业机械手控制与可靠性技术创新中心,河北省沧州市重庆路1号 061001;3.河北水利电力学院 电气工程学院,河北省沧州市重庆路1号 061001;4.河北水利电力学院 教务处,河北省沧州市重庆路1号 061001;5.中国铁路北京局集团有限公司 天津工务段职教科,天津市河东区沈庄子大街2号 300010)

冻融环境作用往往是导致混凝土破坏的主要因素之一,所以,混凝土的抗冻融性能成为了混凝土耐久性的一项重要指标,同时也逐渐成为了混凝土耐久性研究工作的重中之重[1]。在楼宇、道桥等大型项目施工前,须对混凝土进行抗冻性试验,以检测其是否达到施工标准。依据《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082-2009,抗冻试验可采用慢冻法、快冻法和单面冻融法。其中快冻法选取相对动弹性模量作为评价标准,其误差小、周期短,已被多数国家采用[2]。在我国的铁路、水工、港工等行业,该方法已成为检验混凝土抗冻性的唯一方法[3]。而混凝土快速冻融试验机是用来测定混凝土在水和负温的共同反复作用下的抗冻能力的实验仪器[4],是在工程实际中采用快冻法对混凝土进行试验最方便的工具。

目前,国内部分冻融试验设备的自动化程度较低,在数据传输和智能控制方面存在不足,较多采用人工操作,且无法实时采集、通信,性能较不稳定[5],在可靠性、精确度及数据的分析处理等方面难以满足科研、质量监督的需求。

文中跟据《普通混凝土长期性能和耐久性能试验方法标准》及《混凝土抗冻试验标准》,设计了混凝土快速冻融试验装置,采用PLC作为下位机控制压缩机、冷凝器、加热器、循环泵等功能部件,以组态王软件作为平台开发上位机系统,可实现冻融试验的控制、实时数据监测、历史数据查看、历史曲线查看等功能。装置采用的是标准中的快冻法试验流程,因此冠以“快速”冻融试验装置。

1 装置结构及工作原理

1.1 装置结构

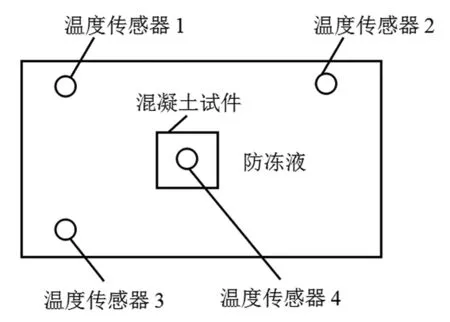

混凝土快速冻融试验装置包含冻融试件箱和控制设备箱。其中冻融试件箱包括4个温度传感器和待检混凝土试件,在试验时试件箱内加满防冻液,如图1所示。

图1 冻融试件箱俯视图Fig.1 Top view of freeze-thaw specimen box

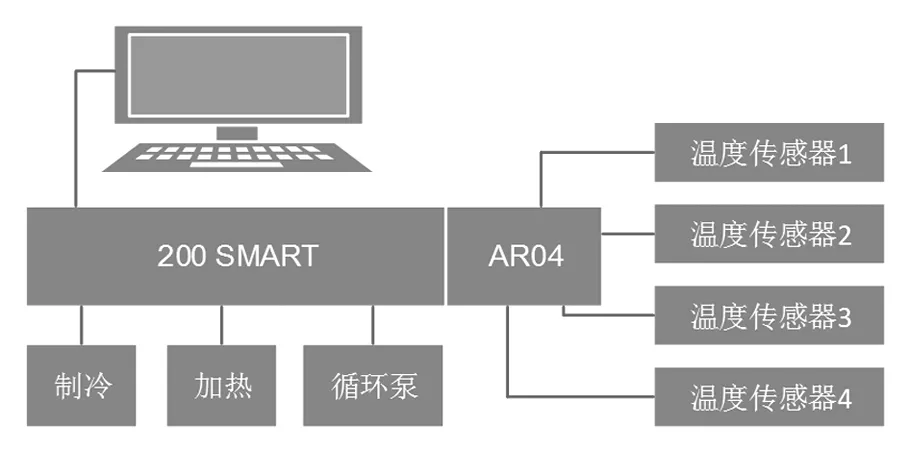

控制设备箱包括电脑、西门子200 SMART型PLC、西门子AR04热电阻模块、压缩机、冷凝器、加热器、循环泵等部件,负责试件周围防冻液温度的自动升高和降低,实现混凝土试件的冻融循环,如图2所示。

图2 控制设备箱示意图Fig.2 Schematic diagram of control equipment box

1.2 工作原理

对混凝土试件进行的制冷和加热流程,是通过对防冻液的制冷和加热实现的。在制冷和加热工作期间,循环泵是始终工作的,确保防冻液温度在冻融过程中迅速传递。试验箱中4个温度传感器PT100,分别采集试件温度和3个不同角落的液体温度,传送给PLC的热电阻模块AR04,使得温度数据通过网线从PLC传送到电脑。基于组态王平台的上位机软件对各通道温度数据进行存储,及计算分析。装置在完成设置控制温度上限和下限后,当试件温度上升到温度上限,立即启动制冷程序;当试件温度下降到温度下限时,立即启动加热程序,实现混凝土试件在防冻液环境中循环冻融。由于液体温度总是先于试件到达设定值,因此若液体温度达到设定值后,可先停止制冷/加热设备,仅运行循环泵,使试件温度缓慢到达设定温度限值。

2 下位机设计

2.1 功能

下位机主要功能包括温度采集、电气控制和相序检测,为上位机提供温度数据,对加热、制冷等设备进行通断电操作,确保装置按程序运行。

在温度采集方面,标准规定:在冷冻和融化过程中,试件中心最低和最高温度应分别控制在-18±2℃和5±2℃内;温度传感器应在-20℃~+20℃范围内测定试件中心温度,且测量精度应为±0.5℃[3]。本设计完全能够达到标准要求,量程为-50℃~+150℃,测量精度为±0.1℃。

在电气控制方面,依据设定温度及循环次数等数据,对加热器、压缩机、循环泵等大功率电器进行开关动作,实现对混凝土试件周边防冻液的自动加热和制冷,直到中途暂停或循环结束。循环泵开关始终是闭合的,加热/制冷设备是依据混凝土试件的温度进行闭合/断开操作的。

在相序检测方面,一旦三相电压超出额定电压的(85%~110%)范围、断相、两相输入线反接,保护继电器将发出警报信号。将警报信号输入西门子PLC的数字量输入端口,通过编程使得其他设备暂停运行,确保设备安全、稳定运行。

2.2 硬件

文中采用三线制热电阻PT100配合西门子200SMART及AR04热电阻模块,可实现4通道温度采集功能,其中PT100量程为-50℃~+150℃,精度为±0.1℃,相对于常用的DS18B20温度传感器的精度(±0.5℃)提高了两个等级,使试验结果更加精确。在西门子200SMART系列中,选用ST20型号,包含12个信号输入通道和8个信号输出通道。开关量输入包括相序检测报错、循环泵停转报警等内容;开关量输出外接继电器后,再接接触器控制加热器、压缩机、循环泵等大功率电器的通断电。装置搭载断相与相序保护继电器,保护循环泵、压缩机等设备不缺相、相序正确。

2.3 软件

依据标准,冻融循环每执行25次需要将试件取出称重、计算相对动弹性模量等操作,所以在循环时需要暂停,待操作完成之后再恢复运行。在试验过程中,混凝土温度是由周围防冻液温度传导过来的,在加热或制冷模式时,液体温度都先达到限值,因此在设置温度限值时,液体温度上限要比试件温度高,液体温度下限要比试件温度低。当液体温度达到其限制后,关闭加热/制冷装置,仅允许循环泵运行,使得混凝土试件温度缓缓达到限值。如在取出试件称重后,发现试件相对动弹性模量下降至初始值的60%或质量损失率达5%,即认为试件已经破坏,并以相应冻融循环次数作为该混凝土的抗冻等级(F)[6]。程序流程如图3所示。

图3 PLC程序流程图Fig.3 PLC program flow chart

3 上位机设计

3.1 整体规划

上位机软件依托组态王平台开发,用户界面包括参数设置、实时监控、历史曲线、断电继续等画面。与PLC下位机配合,实现对加热器、制冷机、循环泵等设备的控制,对4个通道的温度进行实时监测并记录。每个试验有相应名称,保存的数据将以试验名称为文件名,格式为EXCEL表格。

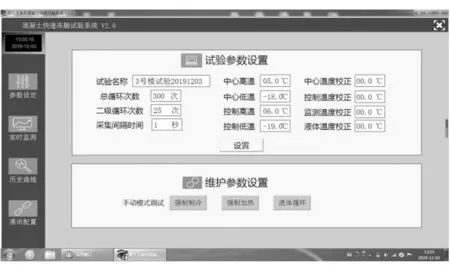

3.2 参数设置

参数设置界面中,需要设置试验名称、总循环次数、二级循环次数(默认为25次)、采集间隔时间(1~300s)、中心高温、中心低温、控制高温、控制低温、中心温度校正、控制温度校正、监测温度校正、液体温度校正,以及强制加热、强制制冷、强制循环3个手动强制开关。

3.3 实时监测

该界面显示试验名称、开始时间、当前循环次数、总循环次数,显示4个通道的实时温度及实时曲线,显示目前装置的工作状态与报警状态。

图4 参数设置界面Fig.4 Parameter setting interface

3.4 历史曲线

该界面可调取4个通道温度的历史曲线,可调整时间跨度,按照时间查找温度值。

3.5 历史数据存储

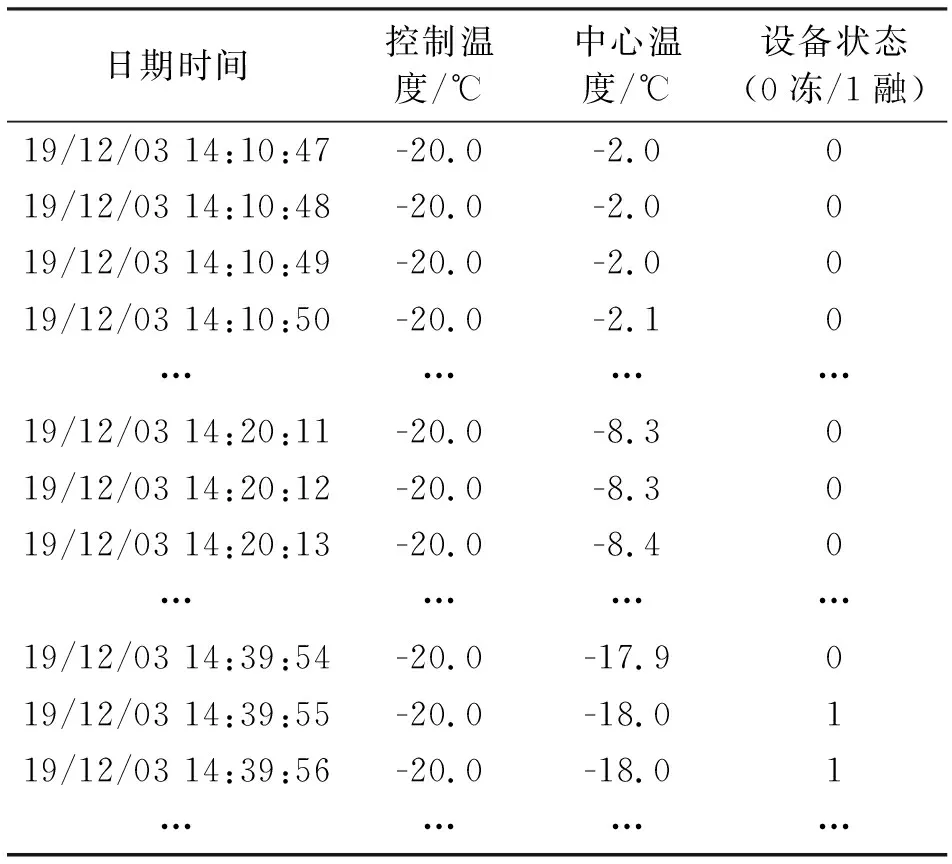

在试验结束时,数据存储为EXCEL表格文件,采集记录将按照预先设定秒数作为时间间隔进行记录,如表1所示。

表1 试验数据存储格式

3.6 断电继续

由于试验时间很长,难免在试验过程中发生停电事故,在恢复供电后装置将询问是否继续上次试验。

4 试验

为检测混凝土快速冻融装置的可靠性及实用性,试验步骤如下:选用混凝土试件进行测试前养护,称量试件的初始质量,测量初始自振频率;将经过养护的混凝土试件放入冻融箱内,倒满防冻液,使其高出试件上表面5mm左右;每循环25次称量试件质量,测量自振频率,计算出质量损失率及相对动弹性模量,作必要的外观描述并拍照。试验结果如表2。

表2 试验结果

依据《普通混凝土长期性能和耐久性能试验方法标准》,可知试验结果中的质量损失率和相对动弹性模量均在预期范围内。试验结果与手动控制冻融测量时的结果一致,试验装置设计结果得到了验证。

5 结论

本文设计了基于PLC与组态王的混凝土快速冻融试验装置,基于西门子PLC设计下位机控制加热、制冷、循环泵等设备,同时依靠组态王平台开发上位机软件,实现实时监控、历史曲线查看、数据存储、断电继续等功能。通过试验,验证了装置的可靠性与实用性。创新点包括:一是功能齐全,提供了实时监控、历史曲线查看、数据存储、断电继续等功能,提高了装置的实用性;二是精度提高,数据精度达到±0.1℃,较市面上仪器精度(±0.5℃)提高了两个等级,可为科研、质监等单位提供可靠数据;三是自动化程度高,可依据设定温度自动循环冻融过程,自动记录数据,自动绘制历史曲线,降低了试验人员的工作量,操作更便捷。后续研究中,将加入神经网络或PID等算法使温度快速、平稳到达,同时加入手机客户端的实时监控功能,方便用户远程操作。