基于前锥壁零件的铬层磨削技术研究

邓 旬 魏乾星 王 岩

(沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

前锥壁组件是某型燃机前轴承机匣的核心部件,外型面分布有四处焊接管座,内型面分布有减重型槽,结构复杂,属于薄壁易变形的轴承座机匣类零件,主要加工方法为车、铣加工。在研制过程中,其轴承装配内孔的铬层加工属于瓶颈工序,对该种超硬镀层的加工属于工厂技术空白领域,该文将以前锥壁组件的铬层加工为研究载体,从技术方案论证、现场零件加工、工艺迭代优化三个方面介绍其铬层加工的实现过程,对同类特征的产品加工具有一定的参考意义。

1 研究内容

某型燃机前锥壁组件磨铬层工序因尺寸及技术条件要求严格(尺寸公差等级C5,跳动0.01mm,圆度0.01mm),难以保证,一直是零件整个加工过程的瓶颈工序。该文将从铬层加工技术、基于前锥壁组件的磨削技术、前锥壁组件车磨复合工艺等方面开展研究工作,解决铬层磨削的技术难点。

2 技术方案

2.1 铬层加工技术简介

镀铬层具有很高的硬度,根据镀液成分不同和工艺条件不同,其硬度可在400HV~1200HV 变化。镀铬层的摩擦系数小,且具有很好的耐磨性,在航空制造业中,镀铬通常作为功能性耐磨擦镀层使用。

目前较为常见的铬层加工方法是磨削,但也有采用高硬度刀片进行车削的情况,如PCBN(聚晶立方氮化硼),PCD(聚晶金刚石)刀片。与车削相比,磨削的表面粗糙度和表面完整性更好,考虑零件承力支点的使用性能和高温高压的工作状态,首选磨削的工艺方法进行铬层加工。

2.2 基于前锥壁组件的磨削技术研究

磨削工具主要是指砂轮。砂轮选择不仅要结合被磨削的材料,同时还要基于零件加工特征和设备的功能特点进行综合考虑。

目前在铬层磨加工领域,经常采用CBN 砂轮、刚玉砂轮或SG 材料砂轮进行磨削。从设备的角度考虑,工厂现用的磨削机床(法国贝蒂立式车磨床)仅可采用金刚笔对砂轮尺寸进行修整和补偿,而金刚笔的硬度不具备修整CBN砂轮的能力,因此,从设备角度来看不适合选用CBN 砂轮进行磨削。从零件的角度出发,磨削部位尺寸公差等级为C5,属于精密加工,而刚玉材质的砂轮硬度较低,在磨削过程中磨损较快,造成上刀量与下屑量不一致,难以控制零件尺寸精度。而SG 砂轮是一种新型磨料砂轮,该砂轮不但硬度高,而且韧性好,与普通刚玉砂轮相比,SG 砂轮具有磨耗比高、工件表面加工质量好、砂轮自锐性好、磨削锋利、磨削效率高等优点,同时,采用金刚笔也可对SG 砂轮进行修整,因此,前锥壁组件磨铬层选择SG 材料砂轮进行加工。

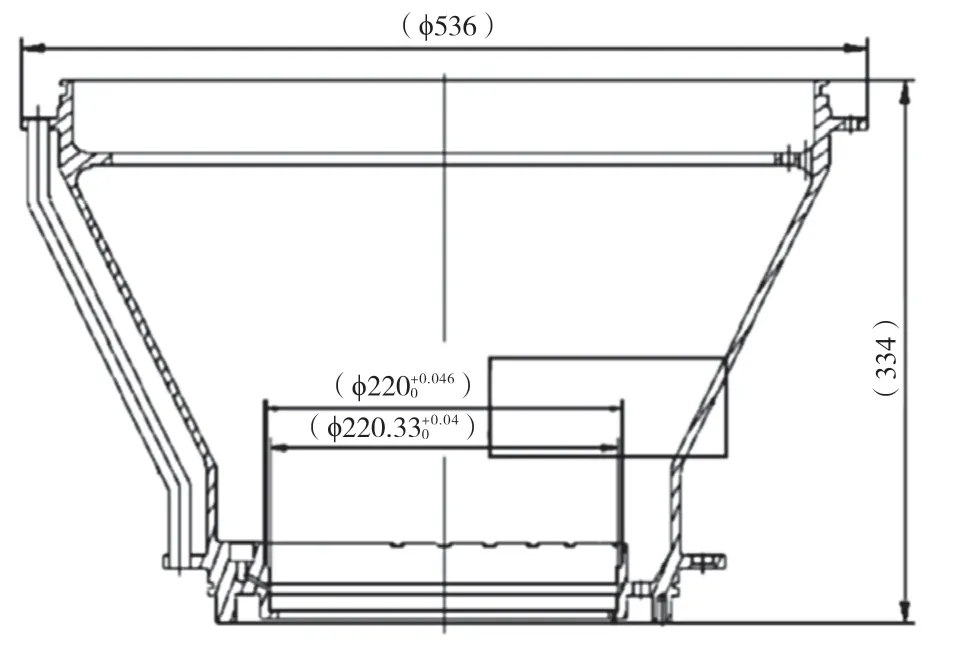

从图1 零件磨削部位示意图可以看出,磨削部位属于深腔内孔磨削,加工部位距离零件端面约335mm,冷却条件较差,不宜选择粒度大的砂轮,同时考虑砂轮的耐用性,最终选取80#粒度的砂轮。对内孔磨削,一般砂轮直径应小于内孔直径的1/3,因此,砂轮直径尺寸选取Φ70mm。由于磨削部位还包括与内孔相连的端面,因此,砂轮形状宜选择单面凹砂轮,可同时满足端面和内孔的磨削需求。

图1 零件磨削部位示意图示意图(单位:mm)

2.2.2 磨削用量选择

磨削余量选择:前锥壁组件设计图纸要求铬层厚度为0.02mm~0.06mm,工艺中考虑铬层加工余量以及铬层与基准面的同轴度误差,要求镀铬层厚度不小于0.15mm(内孔及端面),即磨削余量最小为0.09mm,该厚度满足磨削余量需求,若铬层厚度稳定,可缩减至0.05mm。

砂轮速度选择:砂轮速度一般选择20m/s~25m/s。砂轮转速过快容易产生烧伤,且现用车磨复合设备在砂轮线速度达到25m/s 以上时,易产生振动[1]。

工件速度选择:工件的线速度可初步按砂轮的线速度进行计算,再根据现场实际情况进行调整,其和砂轮速度之间比例关系式如下。

式中:Vw为工件线速度(m/min);Vc为砂轮线速度(m/s)。

(1)PM2.5检测 PM2.5检测使用DSL-03激光数字式PM2.5传感器,内置激光器和光电接收组件,运用光的散射原理,激光在颗粒物上产生散射光,由光电接收器件转变为电信号,再通过特定算法计算出PM2.5质量浓度、PM10质量浓度、PM0.3~PM2.5粒子个数、PM2.5~PM10粒子个数。通过检测可判断该区域是否适合出行活动以及发出相应预警。该传感器具有体积小巧、安装方便、检测速度快、检测数值稳定准确、抗干扰能力强等优点。

砂轮线速度取23m/s,工件的线速度计算为8.625m/min~23m/min,工件直径为Φ220mm,换算成机床转速为12.4r/min~33.3r/min。适当提高转速有利于提高零件表面质量,因此,磨削时工件速度选择33r/min。

进给方式/进给量选择:内孔磨削进给方式主要有两种,一种是横向进给,一种是震荡进给。震荡进给虽然加工效率较低,但其加工后的表面粗糙度小,对砂轮及磨削表面圆柱度要求较低,且加工过程中径向切削力小,有利于零件变形控制。因此,选择震荡进给方式进行加工。

震荡进给过程中,其轴向进给量是较为关键一个参数。轴向进给量是指工件每转一周,砂轮沿轴向方向移动的距离。轴向进给量的大小按砂轮宽度B来选取。一般取轴向进给量Fab=(0.2~0.8)Bmm/r,B是砂轮宽度。砂轮厚度为25mm,轴向进给量为5mm/r~20mm/r,机床里轴向进给量的单位是mm/min,因此,须结合工件转速进行计算。若工件转速为33r/min,则轴向进给量为165mm/min~660mm/min。轴向进给量越大,磨削效率越高,但会使砂轮上每个磨粒切削负荷增加,磨削力和磨削热也随之增加,故轴向进给量选择较小的165mm/min。

磨削深度选择:在径向磨削时,砂轮在X轴每次向工件移动的距离,称为径向磨削深度;在轴向磨削时,砂轮在Z轴每次向工件移动的距离,称为轴向磨削深度;磨削深度增大,砂轮上每个磨粒切削负荷增加,容易破坏磨粒上的微刃,影响零件表面质量和切削性能。

现用设备能够达到的最小进给为0.001mm。在径向磨削时,每次磨削深度设定为0.001mm,轴向磨削时,每转的进给设定为0.001mm。

2.3 前锥壁组件车磨复合工艺研究

在完成前锥壁组件铬层磨削单点技术研究后从总体工艺方案的角度出发,对该项技术应用所需的其他条件进行论证。

2.3.1 工艺方面

磨铬层是安排在整个机械加工的最终工序,符合前锥壁类零件的典型工艺安排。在以往的工艺方案中,零件铬层与大端内止口的同轴度Φ0.02mm 是零件加工的瓶颈问题,该同轴度也是影响零件使用性能的重要指标。受零件加工后变形、重复装夹找正等情况影响,在铬层磨削工序极难找正大端内止口跳动在0.02mm 以内。但若采用立式车磨复合机床进行加工,即可实现大端内圆止口车加工工序与铬层磨加工工序的一次装夹加工,缩短工艺流程,放宽工序相关技术条件要求[2]。

采用车磨复合加工工艺,将零件原精车大端工序与原铬层磨削工序内容进行合并,将证零件铬层与大端内止口一次装夹加工,保证同轴度Φ0.02mm 技术条件要求,同时可放宽工序加工前找正要求,提高找正效率。

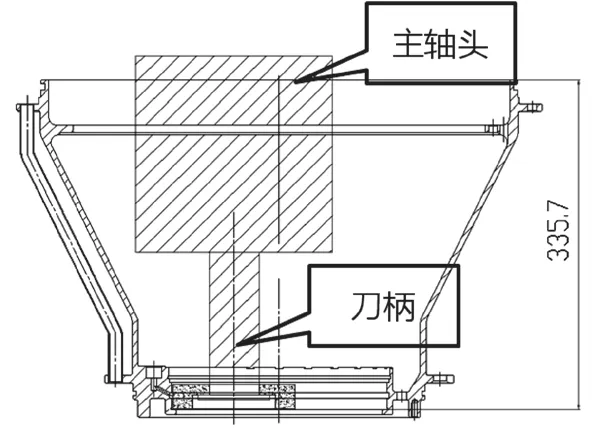

2.3.2 工装方面

刃具:砂轮的具体尺寸在第2 部分已经论证;夹持砂轮的刀柄原则上在不干涉的情况下,长度越短,系统刚性越强。从图2 磨削干涉示意图可以看出,前锥壁组件磨削加工部位距离零件上端面335.7mm,经过对现场刀柄及主轴头尺寸的测量,长度在120mm 以下的刀柄会使主轴头与侧壁发生干涉,最终选择150mm 长的标准尺寸刀柄进行加工。

图2 磨削干涉示意图(单位:mm)

量具:铬层的直径尺寸可使用专用标准环规及内径千分表进行测量,技术条件采用千分表进行检查,符合检测精度要求。

夹具:因砂轮轴向的行程距离机床表面的最小距离为50mm,而磨削部位距离零件底面仅5mm,故需将零件垫高加工,为减小零件装夹变形,采用8 处压板均布压紧小端安装边的方式进行装夹。零件装夹示意图如图3 所示。

图3 磨铬层工序工装三维模型

2.4 风险分析及应对措施

经过以上方案论证,理论上可实现基于前锥壁组件的车磨复合加工。在验证过程中可能出现以下几点加工风险:1)因砂轮悬深较长,刚性不足,磨削下屑量与上刀量不符,精密尺寸难以保证。措施:摸索上刀量与下屑量的关系,最终精磨时每次上刀量不大于尺寸公差(0.02mm)。2)直径磨削时因砂轮磨损出现“喇叭口”的情况,加工直径上大下小。措施:增加砂轮修磨次数,减少每次的磨削量。3)加工效率较低,磨削时间长。措施:首先保证零件质量,摸索精加工磨削参数。后续可先进行粗磨,最终剩余少量的余量进行精磨。

3 项目实施

3.1 现场零件加工

3.1.1 加工前零件及砂轮状态

加工前测量夹具端面跳动不大于0.005mm,零件装夹后与夹具端面间隙不大于0.01mm;夹具径向仅提供粗基准,与零件间隙配合;零件自由状态找正镀铬面圆周跳动0.015mm,镀铬面与大端圆周基准面同轴度Φ0.03mm;压紧过程中始终对待磨的镀铬表面进行压表检查,指针无变化。说明零件无装夹变形影响;砂轮表面经过2 次修整,表面气孔均匀,无裂纹等缺陷;冷却液浇注充分,浇注位置为磨削接触点。

3.1.2 零件加工

按预先设定好的工艺和参数对零件镀铬部位进行磨削加工。

每加工0.03mm 余量对零件尺寸进行一次测量,同时对砂轮进行修整,加工过程中上刀量与下屑量保持一致,无让刀以及“喇叭口”等情况出现。

加工后如图4 所示,经自由状态尺寸及形位公差测量,零件铬层精密尺寸及同轴度等形位公差全部合格,表面粗糙度可达Ra0.4,符合图纸要求,磨削表面无烧伤痕迹,零件合格交付。

图4 零件加工后实物图

3.1.3 加工小结

SG 砂轮可以对铬层进行磨削,加工后无磨屑堵塞砂轮气孔,砂轮表面状态良好。在指定的参数下,铬层的下屑量与上刀量吻合,不易烧伤,砂轮磨损较小,磨削性能较好。前锥壁组件铬层磨削后尺寸可控,表面粗糙度符合Ra0.4 的要求,加工后径向、轴向跳动为0mm,满足图纸技术要求。车磨复合加工工艺可降低工艺基准转换带来的形位公差缩严,直接保证图纸要求,从工艺流程上减少一道加工工序。

磨削直径时加工效率较低,单件直径磨削时间约190min。

3.2 工艺优化迭代

基于目前掌握的参数,虽然可以加工出合格的铬层尺寸,但是在加工效率方面仍有很大的提升空间,后续主要对磨削参数进行优化,在保证质量的前提下提高径向磨削的加工效率[3]。

3.2.1 参数优化

对零件内圆磨削加工部位的加工参数及加工后零件状态进行分析与优化。影响铬层磨削效率的因素主要有轴向进给量、每层磨削深度、砂轮修整次数、主轴转速以及砂轮转速。其中,砂轮转速与主轴转速的可提升空间较小,砂轮修整次数将影响砂轮使用性能,在保证质量的前提下,主要从轴向进给量和每层磨削深度两个方面进行优化。

在轴向进给量提高的情况下,零件加工后的尺寸与理论值出现差异,不利于质量控制;而在每层磨削深度逐渐提高的情况下,保证质量的同时,其磨削时间大幅缩短。经过加工验证,每层磨削深度从0.001mm 提升至0.004mm 后,对零件质量无显著影响。经过试验,当径向余量为0.15mm 时,采用0.004mm 的每层磨削深度粗磨至余量0.03mm,再进行两次精磨,总计加工时间72min,相比改进前总时间190min提效62.1%。

3.2.2 加工小结

加工小结如下:1)通过调整每层磨削深度,可大幅提高加工效率。2)增大轴向进给量会加剧砂轮磨损,造成下屑量与上刀量不符。

4 总结

该文通过查阅铬层相关技术资料以及铬层磨削加工技术交流,从理论出发,结合工厂实际情况,通过磨削工具选择,磨加工参数设定以及车磨复合加工工艺研究,形成了一套能够保证前锥壁组件镀铬层相关尺寸、技术条件、表面粗糙度一次加工合格的技术方案。在保证产品交付质量的前提下,基于铬层的磨削参数试验,对如何提高零件加工效率做出了更进一步的探索,大幅提高零件加工效率,打通铬层磨削加工的技术瓶颈,实现零件高质量、高效率合格交付。