全负荷自适应精准喷氨系统的研究与应用

黄伟岗

(国网能源哈密煤电有限公司,新疆 哈密 839000)

我国国家环保部、能源局等联合印发的《全面实施燃煤电厂超低排放及节能改造工作方案》中指出,我国所有满足改造条件的燃煤电厂应尽可能达到超低排放标准,这一标准的内容为在基准氧含量为6%的基础上,使氮氧化物的实际排放浓度低于50mg/m³。在该要求中,大型燃煤机组更多的选用选择性催化还原烟气脱硝技术,通过这样的形式全面提升氨氮摩尔比,简单来说就是通过增加耗氧量来提升脱硝效率。但事实上,由于氨和烟气的分布不够均匀,可能会导致反应器出口范围内氨的逃逸率增加。学术界认为氨和烟气的分布情况呈现出某种规律,并由此展开研究后发现,氮氨摩尔比的提升以及反应物分布不均匀状况是导致氨逃逸率提升的主要原因。

1 SCR 运行现状

在超低排放要求下,选择性催化还原脱硝反应器中出现的逃逸氮,可能导致空气预热器出现腐蚀以及堵塞情况。根据有关现场实验结果以及模拟设计后能够看出,机组内部烟气流量分布可能与其中还原剂氨的流量分布共同出现分布不均匀的问题,导致脱硝反应器出口的逃逸氨出现超标。对此,该研究选用某 600MW 的超临界性π 炉以及1000MW 的超临界性塔式炉,在经过超低排放改造工作后,使其保持在额定负荷状态下,展开脱硝性能试验,经过汇总后,SCR 出口区域的NOx数据如下列表1 所示。

表1 SCR 出口区域的NOx 数据表

2 SCR 运行问题分析

2.1 烟气侧

对该研究中的660MW 超临界π 型炉而言,在其内部展开进口烟道测试的试验点位置在喷氨格栅上游区域的500mm 位置[1]。而起SCR 出口烟道试验测验区域坐落在其第三层催化器下方的4500mm 区域。试验过程中,在其两侧反应器的进断后出口烟道区域分别依据均匀原则设置14 个测试孔位,实践布置顺序如下:A1.A14、B14.B1;在这一过程中A4 以及B4 的对应位置皆为锅炉的中心位置。

在负荷数值分别为660MW 以及330MW 的情况下,分别展开脱硝性能摸底实验,通过网格法针对SCR 进口烟气的速度场以及出口NOx浓度场展开测试[2]。本次试验过程的基本要求为打开各个喷氨支路的截止阀,以使脱硝系统自动投入运行过程中,在这一过程中将NOx的浓度维持在45mg/Nm³。实践过程中汇总宽度方向上的进口烟道速度以及出口烟道NOx浓度的实践数据。

2.2 还原剂侧

常规应用的SCR 喷氨系统中主要包括空气管道、喷氨支管、喷氨格栅、氨气管道等多个设施[3]。在空气、氨气完成混合之后,使其到达混合气体母管的进口区域,同时在经过氨母管进行分配,使其进入提前列阵布置好的喷氨支管中,最终经过手动截止阀进入烟道内部[4]。经由喷嘴将其喷出之后与烟气完成混合,混合气体应用母管选择采用一进多出式带盲端的集箱;另外的喷氨格栅大多选用笛型管式线性的方式进行布置或是棋盘式的分块性布置[5]。

从应用情况来分析,管线性的笛型布置喷氨格栅仅能针对相同深度、宽度的一致方向展开调节,而单支的笛型管却没有办法针对各孔间的流量进行调节。这里选用以单根4 孔形式的喷氨支管距离,其末端孔的流量能够达到进口端孔流量的2.5 倍左右[6]。而采用棋盘式分布的喷氨格栅则能将烟道的截面积,巧妙分为多个小部分方块,通过这样的方式能实现深度、宽度等两个方向上的调节工作。根据目标机组棋盘式布置的喷氨式格栅,其实践应用情况可以根据数值模拟的方式进行计算,最终结果为在混合母管的入口直到末端的区域,其中21 根直管的流量呈现持续增加的状态,而末端支管区域的流量则是其入口段区域的1.15 倍左右,这也意味着在烟道了宽度方向上出现了一定的流量偏差。

2.3 脱硝性能的诊断

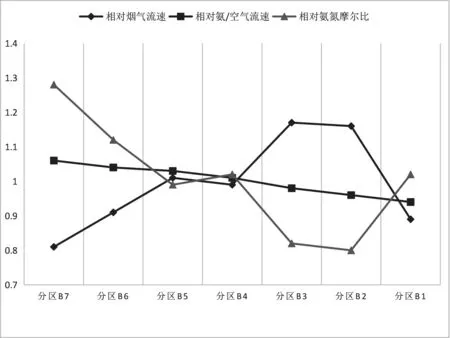

在该研究中,增添氨/空气速度以及烟气速度这两个无量纲变量,并将其作为烟气速度与界面平均速度之比,以及氨/空气速度与界面平均速度之比。经过实践测量能够看出,SCR进口区域的NOx具备相对较小的浓度偏差,如果这时将进口氮氧化物浓度不变作为前提,那么氨/空气速度与烟气速度的比值则可以代表氨氮摩尔比。而在SCR 进口烟道宽度这一方向之上,每出现三个喷氨支管则可代表两个进口试验测孔,所以可在宽度方向上的烟道大致划分为七个区域,以此来得到反应器A、B 侧的进口区域内不同区域的氨氮摩尔比。

针对图1、图2 实验可知,出口NOx的数值与进口氨氮摩尔比呈现反比趋势[7]。这主要是因为烟气、氮的分布情况不均匀,导致后续分区域内部氨氮摩尔比的差异相对较大,这也导致后续出口NOx出现十分严重的偏差情况,另外局部区域氨的逃逸率也明显超标[8]。

图1 SCR-A

图2 SCR-B

此外,在针对相关数据平均值进行测算后可以发现,在相关结构优化工作开展前,其中A 侧反应器的氨逃逸率平均值取1.498mg/m3,其B 侧区域为2.006mg/m3。

根据试验分析还可以发现,在A 侧喷氨支管的截止阀全部被打开后,导致氨逃逸分区A1 数值出现持续增高,而分区A2 在一定工况出现大幅度震荡之后,分区A3 始终处于最低值,最后分区A4 要远远大于分区A3。

因此综合来看,由于受到反应物不均匀分布情况的限制,以及SCR 出口的NOx运行表计不具备代表性,则势必会使局部氨氮摩尔比较高,导致氨逃逸率上升。

3 全负荷自适应精准喷氨系统研究

3.1 精准采集数据

在进行全负荷自适应精准喷氨系统的研究时,工作重点集中在了数据精准采集方面,具体的系统设定如下:1)关键测点。在系统中,主要针对SCR进、出口处的NOx浓度、进口的烟气流量以及温度压力、SCR 出口的氨逃逸进行优化检测。2)NOx浓度在SCR 入口处会受到各类因素的影响,其中包括SCR 结构、制粉系统运作模式、锅炉结构、机组负荷以及变化率。3)氨氮摩尔比的影响程度以及影响因素,其中包括烟气的含氧量、催化剂活性、NOx浓度以及烟气温度等。

3.2 全负荷自适应精准喷氨系统技术方案

3.2.1 高精度多点在线式氨逃逸浓度检测系统

应用该系统进行氨逃逸浓度的测量时,技术人员需要充分运用如下技术手段确保系统运行的精准性。其一,利用光纤分布技术,促进系统主机与现场光学端完成分离,同时该技术的采纳,还是促使系统同步完成“一台主机多点同步监测”任务的重要因素。

其二,无须校正技术,促进系统无漂移,缩减定期校正工作流程。检测时,系统内置的标准气体参比模块会将氨气实时锁住,为后续检查谱线系统时创造条件,同时也确保系统可以时刻保持在精准校正状态下,且不会在温度、系统部件老化或是电源不稳定等因素的影响下出现问题。该次所研究的全负荷自适应精准喷氨系统,其出现漂移故障的概率极低,系统运作期间也不需要工作人员定期利用标准气体去校正仪器各项参数,降低系统运作的维护工作量及成本。此外,氨逃逸多次反射池其有效光程可以达到30m,灵敏度方面,也比传统对射式氨逃逸分析仪器效率提升20 倍,甚至超出0.1mg/m3。

其三,在多次反射池技术要求下,抽取式光学端包会涉及下述一系列系统运行工作。①系统的有效检测光程将会提升,达到30m,同时系统的氨气检验灵敏度也随之增加,超出0.1mg/m3。②所有系统检测样品在经系统检测时的温度均精准维控在250℃左右,该温控下可充分预防SO3与NH3之间形成NH4(HSO4),提升采样的成功率。③无须配置采样管线,系统中待检测样品生成气体可完全进入多次反射池内,降低样品采样的损失率。④在系统探头之上,将超精细过滤器安装上,提升系统过滤的洁净度,同时也可减少检测阶段的光学镜片维护工作量。⑤该次研究的全负荷精准喷氨系统可随意设定分析仪器控制下的过滤器反吹时间,预防出现堵塞过滤器类问题,延长过滤器的使用寿命。⑥利用具备30m 光程功能的多次反射池氨逃逸分析仪辅助全负荷精准喷氨系统运行时,可在现实安装工况标准下,维持系统温度为250℃,并将系统的灵敏度保持在0.03mg/m3~0.1mg/m3。

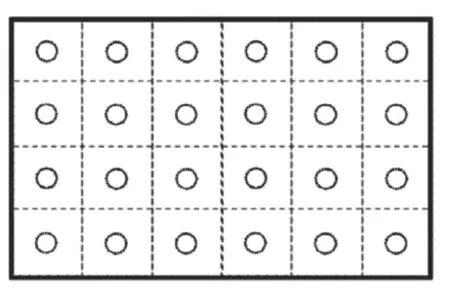

3.2.2 多点NOx 浓度检测系统分析

该研究中,为了确保燃煤火电厂中烟气NOx测量数值精准度更高,发挥出其对烟道全截面的代表性功能,技术人员重点参考了GB/T161157《固定污染源排气中颗粒物测定与气态污染物采样方法》,在该方法的支持下,将参与系统实验的烟道进行了横截面等分处理,分离的若干个单元面积均相等。在每个单元面积之上分别设立一组烟气取样器,随后在其上完成中心采集烟气检测流程,具体的烟道取样器分布图如图3 所示。

图3 烟道取样器分布图

3.3 流场分析优化

3.3.1 模拟流体动力学(CFD 数值计算)

该全负荷精准喷氨系统调试中,技术人员充分调整并试验了现场的SCR 内流场不均匀等不足,调试后,脱销装置内的流场数值模拟过程,主要是经由CFD 软件所完成,且系统运行数值模拟期间,技术人员进行边界条件以及数学模型的选配时,重点开展了如下系统运行数模设定研究。其一,为简化系统运行时湍流模拟流程,提升模拟效率及精准度,所以选用了Standardk-ε 模型完成。其二,进行烟气中氨气的扩散和运输计算时,系统构建则选用了组分运输模型。其三,借助系统进行催化剂简化时,可利用各向异性多孔介质模型完成。其四,设定系统运行的边界条件,首先是烟气入口条件以质量入口为主;其次是喷氨入口条件以速度入口为主;最后是出口,以压力出口为主。

通过一系列系统运行数模设定研究后,技术人员发现,其适用范围主要集中在离散网格求解方面,即在有限体积法的应用下,分析流速过快原因,最终借助求解过程中耦合进湍流求解模块。

3.3.2 现场实验调平

全负荷精准喷氨系统运行状态下,主要是经由摸底试验的形式,对喷氨格栅之上各支管氨流量进行系统模拟,从而将传统的SCR 出口NOx的浓度场所出现的非均匀性影响加以改善。

3.3.3 形成更加精准的系统测量值修正表

在不同的工况状态下,系统会根据不同的检测实况,自动进行测量值精准度的修正。

3.3.4 建立对应关联性

在全负荷精准喷氨系统搭建期间,需要结合氨逃逸各个测点的不同位置建立各自的喷氨支路阀门开度对应关系,其中,还需结合出口位置NOx的浓度分布状态。

3.4 系统优化控制策略

为了进一步提升全负荷精准喷氨系统的运行效果,本次技术人员在系统研发期间还围绕此提出了一系列优化维控策略,并结合“两级串级+预测模型+模糊模型”,助推系统完善,具体的控制策略如下。

3.4.1 串即控制策略

串级控制策略下,技术人员主要调控两点,首先是主被控参数,被调节量以SCR 出口处的NOx浓度为主,其次是副被控制参数,被调节量以氨气流量为主。

3.4.2 预测模型

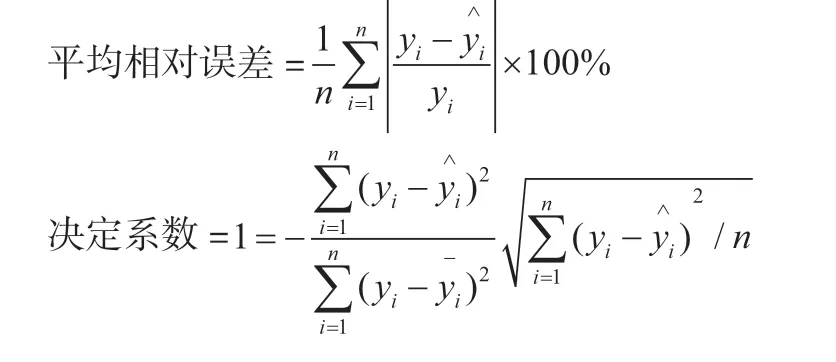

根据锅炉以及SCR 等多项输入量的统计,可得出精准的烟气入口区域的NOx量系统模型,计算具体量参数的同时,还能够充分解决大时延,从而借助系统模拟出更具有操作性的系统预测模型,计算公式如下。

3.4.3 模糊控制策略

该研究中,技术人员为了提升PID 设定值的测量精准度,主要通过系统模糊控制器实现,须提前将NOx控制在固定范围内不扩散,避免氨逃逸情况,最终提升全负荷精准喷氨系统的测量质量,进而提升产品质量。

4 全负荷精准喷氨系统优化及试验

4.1 系统优化

客观上讲,氨流量的分配情况与区域烟气的流量情况应呈现出互相匹配的关系,以此来保证分区域内的空气、氨速度能够与烟气速度比值始终维持为 1[9]。但因为锅炉本身以及其尾部烟道设备在安装完成后发生移动问题的可能相对较小,因此必须针对喷氨系统展开结构性优化,才能保证理想中的反应物均匀分布情况得以实现[10]。

该研究在保证混合气体进口氨浓度维持在均匀状态的基础上,针对氨/空气的混合形式进行优化,并设计出了提升系统流通阻力的喷氨支管,其具体有两种形式,分别命名为变阻力管1、2。在机组停炉检修期间,冷态条件设定下,充分针对变阻力式管道与初始管道之间的流量比例,经过测试后技术人员得出,初始管为92.5%,而变阻力式管道的流量仅为前者的76.4%。

4.2 系统试验

在完成喷氨系统的结构优化工作后,继续展开脱硝性能试验,分别为高、中、低负荷脱硝性能试验[11-12]。其中数值分别为660MW、500MW、300MW,并在试验过程中对出口区域的氨逃逸及其运行参数进行记录。具体试验要求为,打开各个喷氨支路的截止阀门,使整个脱硝系统保持自动运行,并将SCR 系统出口区域NOx浓度始终维持在45mg/Nm³。最终记录得到的结构优化后各个反应器以及出口等四个氨逃逸运行数据。根据数据中平均值计算后可以得到:在结构优化完成后,氨逃逸率在A、B 侧反应器的平均数值分别为0.413mg/m3、0.45mg/m3。相较于优化前降低了75.4%。

根据研究数据可以发现,在一般情况下,A、B 两侧区域的氨逃逸率在大多数时间内不大于0.5mg/m3。在极特殊的情况下,氨逃逸率相对较高,出现这一状况的原意是由于脱硝进口参数发生变动,导致喷氨量也跟随着出现变化。

最终将各项数据进行汇总后可以得到,后脱硝系统的耗氧量以及与之息息相关的参数如表2 所示,该表中的数据大多取稳定状况下的平均值。在这一过程中,计算系统喷氨量如下。

耗氮总量/[(进口NOx-出口NOx)×机组负荷]×1000

由表2 的数据能够发现,在高、中、低三个负荷数值之下,完成结构优化后,相较于优化前的喷氮量,显著降低。

表2 脱硝系统优化前后耗氮量数据对比

5 结论

根据超低排放要求,设想中的喷氨系统必须满足分区域按流量匹配对应区域烟气流量这一标准。但传统笛型管式布置的喷氮系统内部拥有较为严重的结构性缺陷,而另外的呈现棋盘式结构的喷氮系统同样拥有结构性缺陷。

该文研究了一种全负荷型具备自适应性的精准喷氮系统,能够精准控制有关区域氮流量,保证其能够与有关区域内部的烟气流量互相匹配,并通过这样的方式全面提升反应物的混合式均匀性,以此来降低喷氮量以及氮逃逸率。

与传统的喷氮系统相比,全新的精准型喷氮系统在各个负荷段中的氨逃逸率平均降低75.4%,喷氮量平均降低14.4%。