某铝合金前防撞梁端板与吸能盒装配公差设计

肖荣光

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

防撞梁是车身上典型的薄壁安全件,是影响汽车碰撞安全性的关键零部件[1]。时下汽车防撞梁仍以高强钢为主要材料,只在部分高端车型上采用铝合金。汽车轻量化是解决汽车能耗问题的有效手段。开发铝质汽车零部件是汽车轻量化的重要途径之一[2]。因此,越来越多的汽车主机厂选择使用铝合金防撞梁。

目前铝合金防撞梁主要使用挤压成型工艺,连接部位使用MIG焊或CMT焊。本文研究对象在结构设计中重点考虑了端板与吸能盒连接强度的问题。前防撞梁端板与吸能盒连接结构如图1所示,将二者的装配结构设计为插接,同时在吸能盒靠近端板部位使用开槽焊来连接加强块。经整车碰撞安全仿真分析验证,该结构能够有效避免吸能盒在碰撞溃缩过程中的失稳。但是,插接结构提升连接强度的同时,带来了装配间隙对焊缝质量影响的问题,由此引出本文研究课题。在公差设计和分析问题上,传统的经验做法已经不能满足精益生产的要求,CAT可以帮助设计者解决复杂因素的公差设计问题,达到事半功倍的效果[3-4]。本文依托CAT技术,对上述装配间隙问题进行分析并提出优化方案。

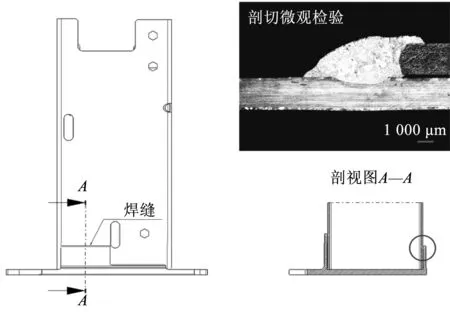

图1 前防撞梁端板与吸能盒连接结构

1 课题提出

铝合金防撞梁材料主要以6系和7系为主。其中,7003合金是一种可热处理强化铝合金,具有良好的塑性加工性能、力学性能、耐蚀性能和焊接性能[5]。近年来,7003合金在汽车上的应用越来越多,本文研究对象前防撞梁首次使用7003合金,产品开发期间进行了多次试验以验证该合金挤压性能、折弯性能及焊接性能等。按图2所示进行样件焊缝部位的焊接试验。通过对几组样件焊缝执行GB/T 26955—2011《金属材料焊缝破坏性试验 焊缝宏观和微观检验》所规定的检验方法,剖切并进行微观检验得出结论,为达到GB/T 22087—2008《铝及铝合金的弧焊接头缺欠质量分级指南》中缺欠质量等级B级的标准,要求装配间隙≤0.5 mm。

图2 焊接试验剖切位置及微观检验

端板与吸能盒均通过挤压工艺成型,然后通过机械加工工艺获得合格尺寸零件。挤压铝合金型材存在横截面尺寸、弯曲度、波浪度、扭拧度、切斜度等公差类型[6]。目前的工艺方案,端板与吸能盒插接配合表面均为挤压型面,存在工艺生产引入的公差。根据工艺生产能力,获得图3所示的轮廓度公差值[7]。左右两边配合面,二者的配合间隙名义值均为0.5 mm,因轮廓度公差、尺寸公差和定位基准公差导致的零件定位位置与理论位置的不重合,以上公差因素相互非线性叠加,存在实际装配间隙与名义设计间隙不符的情况,即导致上文提及不能满足焊接工艺要求的情况。本文运用CAT技术,系统解析端板与吸能盒配合间隙公差,重新定义吸能盒宽度名义尺寸,使得两者配合间隙始终处于0~0.5 mm之间。如此,既满足焊接工艺要求,又避免产生装配干涉。

图3 端板与吸能盒尺寸公差示意图

2 仿真分析

2.1 定位系统设计

合理的定位系统设计是保证装配精度的必要前提[8],基于研究对象的特征孔位和面,运用一面两销类型的定位方式,初步进行定位系统设计,以满足后续仿真分析输入的要求。以端板零件为例,进行定位系统设计示意(见图4)。

图4 端板零件定位系统设计示意图

2.2 零件公差设计

按照零件常规制造能力,对单体零件赋予公差,然后进行仿真分析导入,端板、吸能盒及焊装夹具引入的公差因素及公差值见表1。表1中,CRASHBOX_B_HOL_SIZE_TOL是吸能盒B基准孔尺寸公差;CRASHBOX_A_SUR_PRO_TOL是吸能盒A基准面轮廓度公差;TO_CRASHBOX_B_PIN_SIZE_TOL是吸能盒夹具B基准销尺寸公差。以此类推。

表1 仿真分析导入公差因素及公差值

2.3 初始仿真分析

仿真分析以吸能盒外侧和端板内侧单边装配面间隙公差为测量和计算目标,仿真原理基于蒙特卡洛模拟法,进行500次装配试验。目标公差值范围为0~0.5 mm。初始仿真分析超差率及上下限值见表2,超差率为46.8%,最大间隙<0.91 mm,最小间隙>0.09 mm。500次试验落在各公差区间的频数值如图5所示,结果近似满足正态分布[9]。上述分析表征,目前的零件设计公差和定位系统设计方案,刚好满足装配无干涉要求,但不能满足装配间隙≤0.5 mm的焊接工艺要求。

表2 初始仿真分析超差率及上下限值

图5 初始仿真分析公差分布概率曲线

2.4 精度提升方案

为了解公差超差来源,对仿真模型进行公差贡献因子及贡献率输出分析[10],结果见表3。公差贡献因子排名第1的是端板装配面面轮廓度公差,建议提升。公差贡献因子排名第2的是吸能盒与夹具孔销定位配合公差,精度提升难度大,暂不予以考虑;公差贡献因子排名第3的是吸能盒装配面面轮廓度公差,建议提升;公差贡献因子排名第4的是吸能盒定位基准面面轮廓度公差,建议提升。上述建议面轮廓度提升型面均为挤压型面,采用铣削工艺对型面精度进行提升。

表3 各公差因素贡献率输出分析表格

针对表1所列举的公差因素及公差值,对第3项、第7项、第14项进行精度提升(见表4)。

表4 公差因素精度提升部件及提升值

2.5 优化仿真分析

修改零件公差设计值,再次进行仿真分析,结果见表5,公差范围显著缩小,最大间隙<0.75 mm,最小间隙>0.25 mm。频数及概率分布如图6所示。经过一轮精度提升,装配最小间隙>0.25 mm,在吸能盒装配面面轮廓度提升的基础上,避免装配干涉的情况下,最大程度上增大吸能盒宽度尺寸以缩小装配间隙,使得装配间隙的名义值刚好覆盖公差值,允许吸能盒宽度名义尺寸单边扩大0.25 mm,总宽度由102 mm变为102.5 mm。

表5 优化仿真分析超差率及上下限值

图6 优化仿真分析公差分布概率曲线

2.6 尺寸方案验证

修改软件定义吸能盒宽度名义尺寸值,再次进行仿真分析,结果见表6,超差率为0,最大间隙<0.5 mm,最小间隙>0。频数及概率分布如图7所示。间隙值没有<0的情况,表征没有出现装配干涉,同时满足装配间隙≤0.5 mm的焊接工艺要求。

表6 验证仿真分析超差率及上下限值

3 结语

本文在焊接工艺试验中提出了装配公差设计的问题,依靠CAT技术,实施面向质量目标的公差设计方法[11]。在明确定位系统和零件设计公差方案的前提下,通过仿真分析提出对装配面和定位面进行精度提升,最后提出了扩大吸能盒宽度名义尺寸以满足焊接工艺间隙要求的方案。该方案基于仿真分析,实现两个目标,既能满足0~0.5 mm的装配间隙要求,又能避免装配干涉。实际装配过程良好,大大简化了试生产的模具修改和工装调整,从而节约了开发周期,提升了产品质量。

图7 验证仿真分析公差分布概率曲线