焦油渣综合利用综述

王 鹏,黄长胜,张立志

(山东铁雄新沙能源有限公司,山东巨野 274900)

1 项目简介

山东铁雄新沙能源有限公司地处省级巨野化工园区北区,是焦炭、焦炉煤气制甲醇和LNG综合能源化工企业,同时承担了周边企业的煤气、热力、氢气等公用工程和地方供暖等功能。

该公司有两条焦炭生产线,采用的5.5m捣固焦炉,双集气管,配套建设了相应的化产回收系统,焦炉产生的焦油和氨水混合物通过分离器后自流到四个并联运行的氨水焦油机械化澄清槽,进行氨水和焦油的分离,为保证焦油质量,在机械化澄清槽的底部设有链条式刮板机,将沉淀到槽底的固液体黏稠物刮出来,利用重力落到收集槽中,这就是焦油渣。当收集槽的焦油渣达到一定料位后,用叉车把收集槽运到煤场将焦油渣倾倒在煤堆旁与炼焦煤掺混后配煤使用,由于焦油渣黏度大,含油量高,倾倒困难,运输对道路、煤场污染严重,配煤时容易出现下料不畅带来配煤准确率降低;焦油渣集中存放于煤场影响周边大气和输煤走廊的环境,焦油渣中含30%~40%的煤焦油,随焦油渣配煤入炉后燃烧造成煤焦油损失,降低产品收益;收集槽需要经常移动,难以做到硬密封,采用搭接防火布的方式密封,周边有异味,且每次倾倒运输过程对周边造成污染,急需解决。

2 工艺技术选择

2.1 技术路线

经过反复的考察论证,焦油渣的处理工艺能够实现全部密封处理的较少,处理的思路大多是把焦油渣收集后通过加热和加入氨水或焦油或洗油等可以使焦油渣由黏稠状变为可以输送的液体,这个过程也叫“液化”,然后通过离心机把焦油和氨水、洗油等与固体分离出来,液体回收利用,固体含水量相对较低,配煤或者作为他用。

2.2 选择路线

本工艺也是通过物理分离方式处理焦油渣,将焦油渣中的煤粉和焦油分开,焦油收集到焦油地下槽,回收到焦油氨水机械化澄清槽作为产品,相对干的煤粉直接通过车辆运输到煤场堆放配入炼焦煤使用,没有二次污染,不仅有利于回收焦油,同时大幅改善了现场环境。

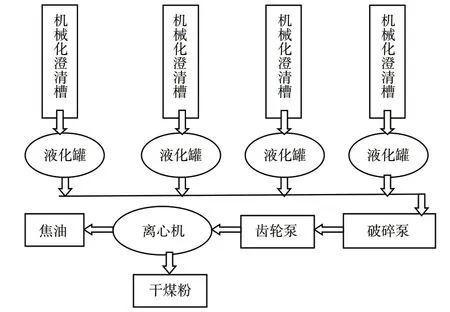

焦油渣通过在原来收集槽处密闭收集到“液化罐”中,通过夹套使用循环氨水加温,循环氨水热量不足时可以少量加入蒸汽,焦油渣在液化罐内采用特殊的刮筛结构把大颗粒破碎变小,再加入焦油混合,通过加温和焦油混合增加流动性,使焦油渣变为利于输送的流体,通过管道进入研磨泵进一步把大颗粒碾碎,再通过齿轮泵送到离心机将固液分离,整个过程密闭操作,液化罐上部接口与机械化澄清槽焦油渣出口连接,通过管道输送至离心分离机,分离机与现有尾气回收装置连接,实现分离过程中尾气回收净化。工艺流程如图1所示。

图1 工艺流程简图

2.3 技术特点及规格

完全利用剩余氨水余热(在冬季气温特别低时使用少量蒸汽)热源,不增加焦化废水;全系统密闭作业彻底改变焦油渣生产区域、道路污染问题;产生的干粉基本上闻不到味道,解决了运输和使用(包括掺混、输送)过程中污染问题,大幅改善了区域环境质量和职工作业环境;工艺技术改造过程不影响生产,施工简便;操作间歇式、简易,投资低、设备成熟可靠。

预处理焦油渣量:单套360t/a;处理前焦油渣含油与水总量约60%;经过分离后的渣粉含油与水总量小于15%,整体呈干粉末状态,用手抓捏后能够自然散开、不粘连。

3 实施过程

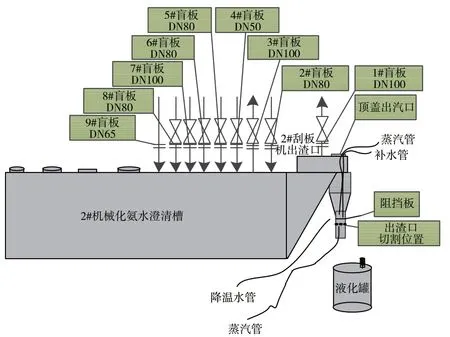

工艺方案确定后,需要现场落实实施方案,根据现有装置的位置和新上装置的大小高度,首先确定了现场布置,如图2所示。

图2 现场布置示意图

3.1 工艺处理及安全措施

机械化澄清槽下部是焦油和氨水的混合物,顶部有自由空间,由于不能密封,空间内是氨气和空气的混合物,有爆炸危险性,曾有多家企业机械化澄清槽发生过燃爆事故,因此,工艺处理要彻底,还不能影响系统的安全稳定运行,需要周密细致的方案和现场严密组织落实。设备安装在现有料斗的下部,焦油渣盒的位置,根据现场尺寸测量,下料斗需要切割到适合的尺寸才能和新的液化罐接管,需要机械化氨水澄清槽料斗及出料口动火切割掉,工艺处理主要是机械化澄清槽的头部出渣口的部分。

(1)确认1#机械化澄清槽(需要逐台进行,以1#为例)下列阀门关闭:顶部VOCs阀门、初冷器冷凝液进口阀门、异味回收阀门、电捕风机水封槽冷凝液进口阀门、罐区废液进口阀门、蒸氨浓氨水进口阀门。

(2)先关小氨水冷凝液进口阀门,关闭1#机械化澄清槽氨水出口阀门、焦油出口阀门;待液位涨至上限,关闭氨水冷凝液进口阀门,目的为了最大限度地减小顶部有限空间。

(3)停止刮板机运行,将焦油渣盒移出,清理出渣口焦油渣,拆开刮板机顶盖,打开顶部西侧水封盖;接临时蒸汽管两根固定在出渣口动火部位,通入蒸汽进行吹扫,从拆开顶盖位置冒出蒸汽,保持出渣口内正压,机械化氨水澄清槽内闪蒸气体不会进入出渣口。

(4)对1#机械化氨水澄清槽顶部相连的阀门法兰:VOCs阀门DN100(盲板编号1#)、初冷器冷凝液进口阀门DN80(盲板编号2#)、老异味回收阀门DN100(盲板编号3#)、电捕风机水封槽冷凝液进口阀门DN80(盲板编号4#)、罐区废液进口阀门DN65(盲板编号5#)、蒸氨浓氨水进口阀门DN100(盲板编号6#),加设盲板进行有效隔绝。

(5)待盲板加设完毕,在出渣口动火位置检测合格后,为了使蒸汽充满下料斗,专门制作了一个阻挡版,挡板采用铝皮制作,周边进行了折边,可以在内壁积存不规则焦油渣的情况下,可以加上去,由于位置受限,制作了两个接力的支腿,把阻挡板放到动火部位上方,挡板上下的消防蒸汽,上下不能形成通道,蒸汽分别在上下空间内充满,起到与机械化澄清槽出渣口有效隔绝的作用。

3.2 施工过程安全措施

(1)作业前,现场接好消防带,消防车就位,以备应急。

(2)整个过程中施工人员劳保用品必须穿戴齐全。

(3)使用手持磨光机对渣盒防护罩进行拆除,对出渣口进行切割作业,不采用气割。切割作业前,用蒸汽吹扫置换合格,施工作业过程中蒸汽吹扫不停。

(4)加设盲板和拆除刮板机顶盖过程中严禁铁器敲打,所有工具必须使用防爆工具。

(5)对相关的阀门加设盲板,进行有效隔绝,共计9块盲板,如图3所示。

图3 盲板示意图

(6)切割作业过程中,保持蒸汽压力、流量稳定,携带便携式测爆仪进行实时监测。

3.3 施工过程

按照施工方案,首先完成了原来焦油渣盒的移除、框架和钟罩拆除、下料斗的切割;待出渣口改造完毕后,连接已预制好的液化罐,使用抽屉连接形式,液化罐的接管套在下料斗上,周边用密封胶密封,接管采用法兰与液化罐本体连接,实现全部密封。

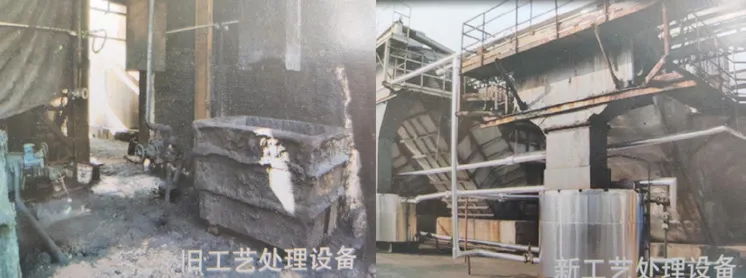

液化罐的安装是整个项目最复杂的,其他的设备和管线安装就位后连接调试;实施前后的现场对比,如图4所示。

图4 焦油渣分离回收装置改造前后现场对比

4 实施效果

经过近两周的现场紧张施工,安全顺利完成了设备安装和调试,现场无异味,焦油正常回收,离心机产生的干煤粉和之前的焦油渣对比,如图5所示。

图5 焦油渣和干煤粉的对比照片

通过一段时间的运行,焦油渣处理后的干煤粉平均水分含量12.75%、灰分含量5.51%和挥发分含量20.41%,呈粉状,易于存放和掺混。

5 结束语

通过焦油渣分离的改造,总结了方案考察论证到具体实施过程和最后的结果,考察论证和安全施工是两个重要的环节,实施后的结果令人满意,值得借鉴。