大地选煤公司洗煤生产工艺的优化设计与应用

张梦瑶

(山西省大同市同煤集团大地选煤公司,山西 大同037001)

0 引 言

大地选煤公司的入选原煤主要是气煤,少量1/3的焦煤,灰分成分以SiO2、Al2O3为主,原煤的灰分为33%,富灰、极低硫磷,发热量在4 000 大卡,具有高发热量、高灰熔点、高挥发分煤,经选煤厂入洗后,降低了原煤的灰分,提高了发热量,实现矿井原煤全部入选[1]。

大地选煤公司目前使用的选煤工艺是跳汰洗煤工艺[2],这种工艺方法的分选精度不高,分选出的产品质量不稳定,带煤损失率较大,洗煤的效率不高,难以满足现在原煤从优到差的可选性变化要求,加上一些设备的老化,难以满足现在生产的需要。因此,要彻底优化洗煤工艺,从根本上解决洗煤过程中存在的问题。

1 重介质旋流器

原煤中含有煤、矸石和夹矸煤,其密度一般在1.20~2.60kg 范围内,密度处于中间的介质,可混入不同密度的杂质。重介质旋流器是通过密度分选不同的产品,将高于重介质密度的产品称为浮物,将低于重介质密度的产品称为沉物,浮物由于密度大,漂浮在液面上,沉物由于密度小,沉落在选槽底部,通过溢流及机械等方法将其排出[3]。重介质旋流器工作示意图如图1 所示。

图1 重介质旋流器工作示意图

煤在重介质中承受的浮力为:F=Vρg

煤在重介质中的重力为:G0=V(δ-ρZJ)g,重力加速度为:g0=V(δ-ρZJ)g/δ

在重介质中满足下列条件时,煤粒会出现上浮和下降。

1)当δ>ρZJ时,g0与g的方向相同为正值,煤粒下降。

2)当δ<ρZJ时,g0与g的方向相反为负值,煤粒上浮。

3)当δ=ρZJ时,煤粒在介质中的任意位置悬浮着。

在对原煤分选的过程中,要确保重介质的密度在δ2 >ρZJ >δ1 范围内,原煤在进入旋流器后,在其内部产生2 股相反的螺旋液体,在离心力的影响下,不同密度的原煤沿竖直方向分散,流动到与自身密度接近的等密度线周围,要分选的原煤颗粒在包络线的四周流动,便于再次进行分选,密度较小的颗粒在旋流器中沿螺旋液上升,从溢流口排出,密度较大的颗粒在旋流器中沿螺旋液下降,从底流口排出。

2 洗煤工艺优化

2.1 选煤方法

根据大地选煤公司实际情况,对洗煤工艺进行优化,优化的工艺流程为:重介质旋流器分选+煤泥分选机回收+卧式沉降过滤脱水机回收的联合选煤流程工艺。

2.2 分选粒级

采用浅槽分选机分选大于13mm 的原煤,采用重介质旋流器分选13~1.5mm 的原煤,采用煤泥分选机分选1.5mm 以下的煤泥,采用卧式沉降过滤脱水机对0.2mm 以下的煤泥水进行沉降。

2.3 工艺流程

原煤准备阶段。将原煤通过胶带运输机运输到原煤准备车间,去除原煤表面的铁锈,在分级筛中进行筛分,将筛分出+13mm 的原煤进行破碎,破碎后与13~1.5mm 的原煤混合,共同进入下一步分选。

原煤分选阶段。由于旋流器具有低密度的悬浮特性,可以分选出精煤、中煤以及矸石,先在重介质旋流器中首先分选出13~1.5mm 的原煤,经精煤弧形筛筛分,到精煤脱介分级筛中脱介,最后在离心脱水机中脱水后得到精煤;经中煤弧形筛筛分,到中煤脱介分级筛中脱介,最后在离心脱水机中脱水后得到中煤;在矸石脱介筛中脱介后得到矸石,运输到厂外。具体的工艺流程如图2 所示。

煤泥重介分选与回收阶段。将重介质旋流器中分选出的煤经精煤弧形筛筛分后进入分流器,一部分流入煤泥合格介质桶中,经煤泥分选机中分选出精煤和尾煤,精煤进入精煤稀介系统,尾煤进入中矸稀介系统,精煤和中矸稀介系统相互独立[4],稀介质分别进入精煤、中煤以及矸石磁选机,精煤磁选机中磁选出精煤放入煤泥合格介质桶中,中煤及矸石磁选机磁选出的煤送至一段浓缩机进行回收处理。

图2 重介质旋流器工艺流程图

粗煤泥回收阶段。重介质分选原煤时,分选的精度较高,且分选的下限较低,可以充分保证产品的水分,将精煤磁选尾煤浓缩后得到精煤泥,在弧形筛中进行一次脱水分级,筛上物在卧式沉降过滤脱水机中进行二次脱水回收,得到精煤产品。

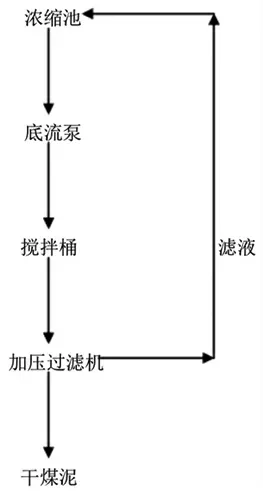

煤泥水处理阶段。精煤和精煤泥在弧形筛中分级,筛上物在卧式沉降过滤脱水机中回收,加压过滤机中过滤出的滤液进入浓缩池进行沉降,将底流通过底流泵打入搅拌桶搅拌,通过卧式沉降过滤脱水机得到干煤泥,其中,溢流作为循环水返回厂房进行循环使用,煤泥水系统流程如图3 所示。整个洗水回路是一级闭环回路,节约资源、降低环境污染、实现零污染排放。

图3 煤泥水系统流程图

3 实际应用

将优化后的工艺应用在大地选煤公司,洗选后的精煤灰分为17%,发热量约5 800 大卡,中煤灰分为40%,发热量约3 600 大卡。优化后的原煤入洗量一小时约1 300t,洗选效率按照95%来计算,原煤回收率达51.3%,精煤入洗量1 小时约618t,如果按照每小时618t 来计算,1 年的精煤入洗量约541 万t,比使用原有工艺的年入洗量增加约90 万t,如果精煤和末煤的价格相差约190 元/t,则1 年的收益约17 100 万元,分选出的精煤灰分合格率在95%以上。

4 结 论

1)将跳汰洗煤换成重介质旋流器分选+煤泥分选机回收+卧式沉降过滤脱水机回收的联合选煤工艺,采用密度较低的悬浮液系统,在离心力的影响下,密度较小的颗粒在旋流器中沿螺旋液上升,从溢流口排出,密度较大的颗粒在旋流器中沿螺旋液下降,从底流口排出。

2)通过实际应用,结果表明:洗选后的精煤灰分为17%,发热量约5 800 大卡,中煤灰分为40%,发热量约3 600 大卡,原煤回收率达51.3%,提高了分选洗煤的效率。