煤矿井下带式输送机智能控制系统研究

宋俊斌

(山西兰花集团莒山煤矿有限公司,山西 晋城048002)

0 引 言

山西兰花集团莒山煤矿15 号煤层位于太原组底部,K2 灰岩之下,厚1.64~7.30m,平均厚度3.86m。运输大巷沿15 号煤层底板掘进,属于全煤巷道,由于服务年限长,且煤层较、裂隙发育,巷道底板易引起变形,带式输送机在该巷道内沿底板布置。随着近来产量不断增大,运输系统承担任务越来越重,在运输大巷易变形、湿度大、粉尘浓度高等恶劣环境影响下,带式输送机经常出现跑偏、撒料等故障,加上维护保养不及时,极易出现停机维修、生产停滞等情况,制约了煤矿高效采出。因此,深入分析研究带式运输机主要故障类型、产生因素等,引入智能化手段,针对性地提出解决办法,对提高煤矿生产效率有重要意义。

1 主要故障类型分析

1.1 带式运输机结构及原理

如图1 所示,15 号煤运输大巷所采用带式运输机主要由驱动装置、垂直拉紧装置、滚筒组、托辊组、运输带、清扫器、安全保护装置等构成。

整个运输机的动力有驱动装置提供,动力通过滚筒,在摩擦力的作用下,皮带围绕滚筒及托辊旋转,拉紧装置将皮带拉紧,托辊的承载使皮带呈U 型状态,煤炭在皮带上随其同步向前运动,直至指定位置。带式运输机整体依靠机架提供承载力,机架铺设在运输大巷底板,随大巷底板起伏而平行运转。

图1 带式运输机结构示意图

1.2 故障类型分析

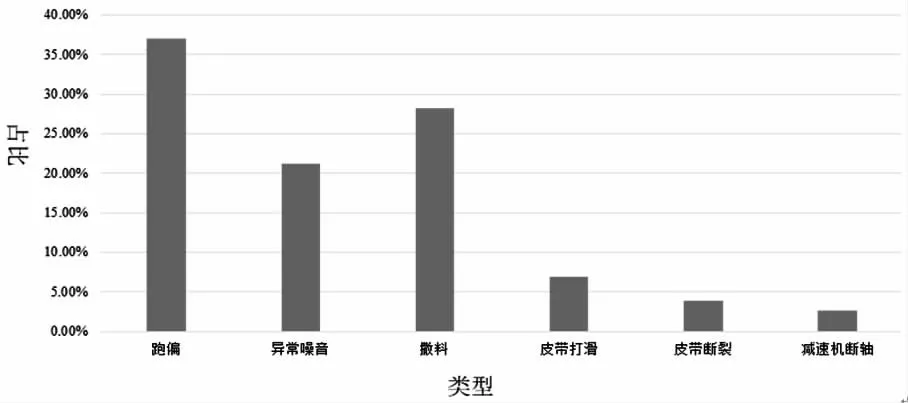

经过对15 煤运输大巷带式输送机连续6 个月的故障监测,汇总数据得出带式运输机的主要故障类型有皮带跑偏、撒料等6 种,所占比例如图2 所示。其中,跑偏、撒料占到故障率的65.3%,成为影响运输效率的主要因素。

1)皮带跑偏故障率最高,占到37%。正常运行运行状态下,皮带呈现为中轴对称的U 型,在托辊支撑下载重运行,故障表现为皮带以非U 型姿态脱离托辊支撑,悬空或远离支架运行,往往伴随撒料、磨损等其他损害,严重时可造成摩擦起热、引发火灾,造成事故或人员伤亡。

图2 带式运输机故障率发生对比图

2)撒料故障率排第二,占到28.3%。运输机撒料的主要原因有2 个:一是皮带跑偏,物料因失去支承载而撒落;二是皮带悬空,因15 煤运输大巷底板变形较大,运输机机架形成局部低洼、局部上拱,皮带在张紧力的作用下形成局部悬空、局部过紧,导致撒料。

3)异常噪音故障率排第三,占到21.2%。带式运输机构成部件众多、且长期在高粉尘环境中运行,轴承或轴承座极易损坏,进而产生异常噪音。该类故障对运输效率影响不大,但往往预示着大的故障即将发生,必须及时维护保养。

4)皮带打滑故障率占比6.9%。皮带打滑时因为皮带与滚筒间产生速度差,由滚动摩擦变为滑动摩擦造成。主要原因是张紧装置配重不够造成皮带张紧力不足,或是皮带清扫故障导致湿润物料进入滚筒与皮带间隙,再或者是因为皮带过载。

5)皮带断裂故障率占3.9%。该故障发生率低但危害较重,一旦发生,运输机将直接停车,甚至造成皮带报废,断裂处集中在滚轴或皮带接口处,主要诱因是皮带老化失修、转载点刺穿等。

6)减速机断轴故障率占2.7%。减速机断轴发生常见位置为减速机第一级垂直齿轮轴的高速轴上,造成高速轴断裂的主要原因是高速轴设计强度不够,长时间运行导致疲劳损坏,进而造成断轴。

2 故障预防控制研究

2.1 解决方案

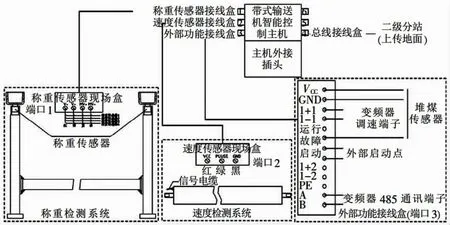

针对不同故障类型,分别引入不同的传感器监测对应故障数据,如图3 所示,经过智能控制主机判断后,发出相应指令,实现智能辅助控制。

1)皮带跑偏。在运输机皮带两侧,按照左右交替的顺序,每隔50m 布置皮带跑偏传感器1 个,通过设置极限值来控制皮带跑偏后的处理对策,跑偏距离较小可发出警报提示人工查验,距离大时可直接控制运输机停车。

2)撒料。在皮带底部每隔一段距离安装称重传感器1 个,以工作面处1 号传感器为初始值,在连续长度内分别与1 号数据对比,实现撒料数据的自我分析,相邻两传感器数据差异较大时,控制主机发出警报,并显示位置数据,提示检修。

3)皮带打滑。滚筒通过静摩擦产生牵引力带动皮带运转,皮带打滑将极大地降低牵引力,在滚筒处,设置速度传感器,采集皮带与滚筒的相对运行速率,通过判断该数值的大小来判断皮带是否打滑。

4)皮带撕裂、减速机断轴2 种故障发生率低,且发生时运输机本身的拉力感应装置可自行判断停车,不再引入其他智能控制单元。

图3 带式输送机智能控制系统架构

2.2 智能控制系统设计

智能控制系统由集中控制系统和传感器检测系统构成,前者是智能控制系统的关键,主要用于相关数据的分析判断,发出控制指令;后者主要用于采集接收来自传感器反馈的重量、速度、烟雾、跑偏、堆煤等数据,传感器检测系统连接皮带速度、跑偏、堵煤、堆煤、皮带撕裂等故障监测传感器。

系统设计时,智能控制系统要保证监测数据及时可靠,首先要保证其本身配件的稳定性、可靠性,这决定整个智能控制系统的性能。15 煤运输大巷环境较为恶劣,考虑选用稳定性较高、兼容性好的西门子S7-1214PLC 型主控制器。系统硬件配置设计主要有PLC 控制系统、运输机功率的监测、各个传感器及变频器等。带式输送机智能控制系统的组成情况如图4 所示。根据图示可知,PLC 控制器处于智能控制系统的核心地位,在接收上位机过来的控制命令后,控制变频器输出,实现对带式运输机电机的间接控制;速度传感器实时监测带式运输机的速率,实时向PLC 控制器反馈;皮带秤即称重传感器,可实时监测当下运输煤量,并实时向PLC 发送信息;功率采集模块主要收集带式运输机电机及变频器的运行状态相关数据,实时向PLC 控制器反馈;其余各项保护类传感器,根据其自身功能,实时监测运输机是否产生跑偏、打滑、撕裂等其他故障,且将数据实时向PLC 控制器反馈。PLC 控制器将上述所有传感器单元所反馈的数据进行初步处理,之后上传至上位机系统,工作人员可随时通过操控上位机系统,实现对带式输送机运行状态及运行参数的实时监控。

图4 带式输送机智能控制系统组成

3 结 语

通过长时间的监测数据,得出带式运输机发生故障的故障类型、主要特点、表现形式,以及主要故障类型的对应起因。通过智能控制系统的引入,实现了对带式运输机主要故障类型的智能化预警,防患于未然,大大降低了故障发生的频率,降低了维修费用,减少了人工成本,直接提高了井下运输效率。但在引入智能化控制系统的同时,应加大设备监管力度、加强人员管理,强化人员培训、技能操作,从根本上降低皮带运输机故障发生概率。