封孔器在注浆堵水施工中的应用实例

彭敬琛,杜 斌,苏雁军

(1.山东裕隆矿业集团有限公司,山东 曲阜273100;2.山东裕隆矿业集团有限公司单家村煤矿,山东 曲阜273100)

0 引 言

目前我国在防治底板水方面主要采用超前勘探、留设防水煤柱、注浆封堵(含底板注浆改造)、疏水降压、完善排水系统、动态监测系统等方法[1],其中,动态监测系统作为一种较为直观、准确的主动防治方法,在煤矿生产过程中必不可少。矿井打设针对特定含水层的水文观测钻孔,其安装了水文观测系统后,可以对相应含水层进行实时、动态监测,为矿井安全生产提供技术保障,也为分析突水事故原因和制定封堵方案提供资料支持。

使用中的水文观测孔发生轻微错动导致钻孔附近出现涌水的情况较为少见,其封堵过程也同样少见,且多数情况下,煤矿均会采用大流量、高配比、浓浆液方法直接对出水钻孔进行封堵,这种方法施工过程十分复杂、效果较差。因此,投入小、见效快、效果好的施工方式一直是煤矿注浆堵水施工中的重要研究方向。

本文采用工程实例解析方法详细介绍了单家村煤矿应用封孔器成功封堵钻孔涌水的施工原理和过程,证明了封孔器可以良好的运用在矿井乃至其他钻孔的分段注浆堵水工程中。

1 钻孔涌水概况

单家村煤矿八采区为相对封闭的独立水文地质单元[2],为完善水文地质资料,矿于2018 年12 月至2019 年1 月外委施工方在-450 水平八采轨道大巷打设了一个孔号为“0-1”的奥灰观测孔(以下简称钻孔),并安装了水文观测系统,实现了对采区奥灰水的实时、动态监测,为采掘活动的安全提供了技术支持。

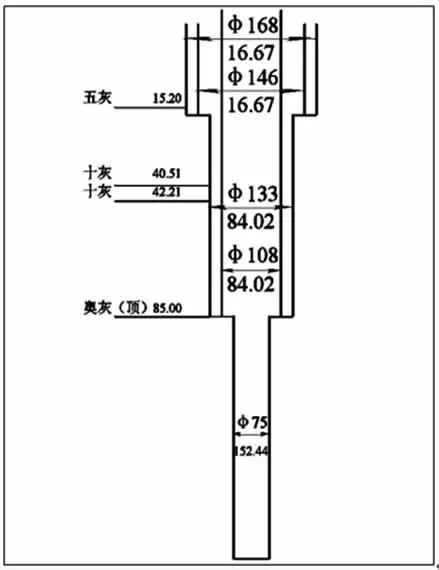

钻孔开孔层位为五灰上部,终孔层位为进入奥灰68.46m,完成钻探工程量152.44m,在五灰与十灰之间发现明显断层迹象,经综合地层资料分析,缺失厚度约60m。施工结束后,矿对奥灰含水层进行了放水试验,钻孔涌水量为44.0m3/h,静止水压4.2MPa,水位标高-30.0m,单位涌水量为0.031 4L/m.s。

2020 年4 月30 日,矿相关专业技术人员发现该孔压力值变小,由初始的4.32MPa,逐渐降至0MPa,且钻孔周边3m 范围内多处涌水并伴有底鼓现象,涌水量预计30m3/h,推测为套管受腐蚀穿孔或断裂,奥灰水沿岩层裂隙涌出。

2 涌水原因分析及封堵方案

钻孔内岩性分析:钻孔开孔至奥灰顶部,在五灰与十灰之间发现明显断层迹象,五灰与十灰底深分别为15.20m 和42.21m,层间距仅27.01m,综合地层资料分析,缺失厚度约60m,具体情况见图1;结合以往经验,最可能的原因为隔水套管在断层附近受断层挤压错动,奥灰水通过钻孔断口,沿断层导水通道涌出。

图1 钻孔柱状及结构图

探测方案:根据上述分析,应先对套管完整情况进行探测,方法为:下入钻具,如钻具正常下入至孔深83.98m 处,则套管未错动或轻微错动,仅为轻微裂缝;如钻具下放过程中受阻,则套管断裂并出现错动。根据采用不同孔径(Φ89 或Φ75)的钻具可以判断套管错动的程度。

探测过程:2020 年5 月4 日,矿外委施工方下放钻具,探查孔内情况。施工方分别将Φ89、Φ75及Φ65 三种规格的钻具下入孔内,其中Φ89 的钻具下至孔深2.5m 处受阻,Φ75 的钻具下至孔深19m 处受阻,Φ65 的钻具下至奥灰上部,无受阻。从施工现场来看,Φ89 的钻具受阻应为底鼓变形影响,Φ75 的钻具受阻应为钻孔套管断裂错动影响,推断套管断裂位置为孔深19m 处,并且根据Φ65的钻具未受阻下入情况分析,套管错动幅度不大。

根据以上分析,最终确定套管在孔深19m 处发生轻微错动,形成断裂,且断裂处能下入Φ65 钻具。

3 封堵方案

3.1 总体方案

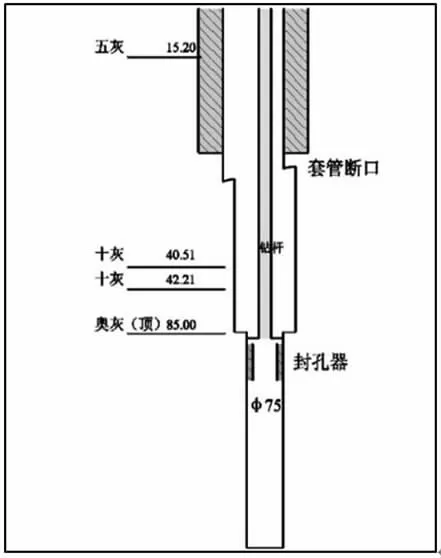

钻孔奥灰段孔径为Φ75,可加工制作一个外径Φ65 封孔器,下入至奥灰顶部,,通过封孔器涨起形成环状隔离带,然后通过钻杆向奥灰含水层注浆,封闭奥灰含水层,示意见图2。

图2 封孔器封堵示意图

3.2 封孔器介绍

本次堵水采用FKSZ38/25 煤层注水用水压式封孔器(以下简称封孔器)。封孔器原用于向煤层定量高压注水,使煤层组织变的疏松,利于开采和增加煤层组织含水率,达到降尘和提高煤质的目的[3],经井上实际操作实验证明,也可用于钻孔内分段注浆堵水。

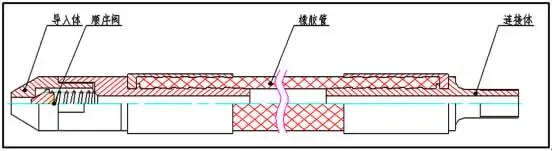

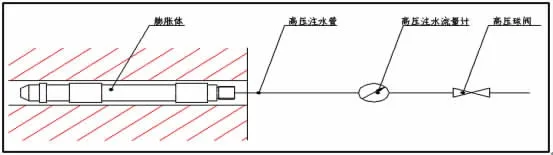

封孔器由导入体、顺序阀、膨胀体、连接体、高压注水管、高压球阀、压力表、高压流量计组成。导入体、顺序阀、橡胶管、连接体统称膨胀体(见图3)[3]。

封孔器分段注浆堵水原理为:运用dzy1200s 钻机,将Φ65 的封孔器下入到Φ75 的套管内,如图2;注浆使封孔器胀起,逐渐膨胀至挤压套管管壁程度,膨胀体牢固地锁于孔内,形成封闭效果;继续注浆使腔内压力持续升高,当压力大于顺序阀调定值、注浆泵起压后(本次封堵为6MPa),使顺序阀开启,通过喷头将封孔器中的水泥浆压出,向钻孔内注浆。注水作业完成后,切断水源,膨胀体膨胀失压,直径缩小,便可将其从煤层孔中抽出,以备再用[3]。封孔器安装示意图见图4。

图3 封孔器结构图

图4 封孔器安装示意图

3.3 设备选用

SGB9-12 煤矿用泥浆泵1 台、搅拌机1 台、ZDY1200s 全液压坑道钻机。

3.4 注浆方案

1)浆液材料首选单液水泥浆,水泥采用型号不低于P.O42.5,当注浆量大于预计量的1.2 倍时,可加入适量的速凝剂(如氯化钙、水玻璃等),也可加入裂隙填充物(如锯末、海带等)。

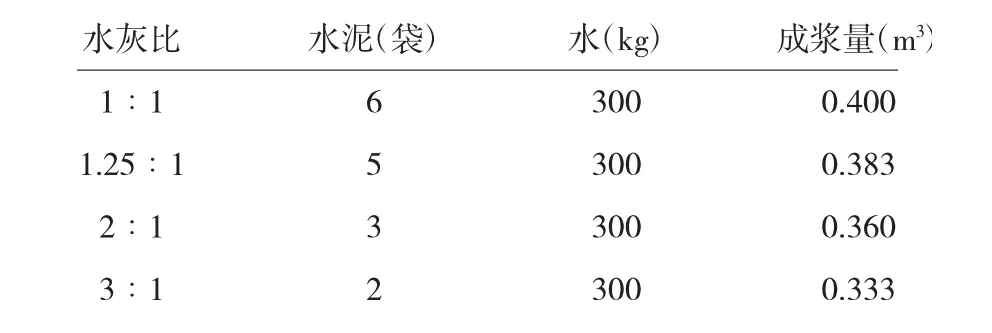

2)浆液配比注浆浆液采用水灰比为1∶1 和1.25∶1 两种级配,施工时根据现场实际情况酌情调整浓度,选按3∶1~2∶1 水泥稀浆试注。使用P.O42.5 普通硅酸盐水泥(密实比重3.0t/m3),注浆使用原则是:先稀后浓。浆液配制见表1:

表1 水泥浆配置表

3)注浆方法及流程采用压力注浆法:SGB-12型注浆泵连接注浆管、注浆法兰向孔内压浆;注浆流程为:储浆池--单液水泥浆--注浆泵--输浆管--控制阀--注浆管--岩石裂隙。

4)注浆压力注浆压力不大于静水压力的1.2倍,奥灰水压预测约4.5MPa,即6MPa;注浆终压取静止水压的1.5 倍,即7MPa。

5)注浆结束标准实际浆液注入量大于或接近设计的注入量,注浆压力呈规律性增加并达到设计终压,达到终压时钻孔基本不吸浆或吸浆量不大于20L/min,维持终压终量15min 即可结束该孔注浆。注浆时浆液不得溢出巷道。

6)注浆施工要求注浆前,应对注浆泵、输送管路系统、孔口管系统进行检查并作耐压试验,且形成泄压装置,达到设计要求后方可注浆施工;注浆期间要注意观察注浆管附近是否有跑浆及围岩松动情况,发现问题立即停止注浆,及时采取措施;注浆压力不得超过终压;注浆期间,因非注浆泵故障需停止注浆的,注浆时间较较短的,可考虑放出孔浆液;注浆时间较长,仍吸浆的,应连续压水,冲洗孔道及管道。如确实不能继续注浆的,可考虑放出孔内浆液,疏放水,保持通道畅通等。

4 注浆过程及结果

前期矿对奥灰孔进行了数次直接注浆封堵,均未有效果,孔口周边裂隙始终有水涌出,注浆时伴有水泥浆返出。

2020 年5 月16 日,矿外委施工队开始采用Φ65 的封孔器进行封闭堵水。使用dzy1200s 钻机将长1.5m、Φ65 的封孔器下至奥灰界面以下,注浆使封孔器胀起,然后从封孔器内注浆,注浆压力达到6MPa。注浆泵起压后,从封孔器内压入清水,将封孔器中的水泥浆压出,以保护封孔器注浆通道。注浆后,钻孔周边有少量出水,出水量约0.1m3/h。因钻孔周边出水,无法为水泥凝固提供稳定的条件,封堵未成功。

2020 年5 月18 日,因奥灰裸孔段长期受水侵蚀,孔壁裂隙发育,无法使用封孔器封堵,遂将封堵段改为套管错动口以下。使用dzy1200s 钻机将长1.5m、Φ65 的封孔器下至孔深25m 处,注浆使封孔器胀起,然后从封孔器内注浆,注浆不起压,钻孔周边有大量水返出,并混有水泥浆液,Φ65 的封孔器无法封堵Φ108 套管,封堵未成功。

2020 年5 月21 日,再次换用Φ75 的封孔器进行封闭堵水。使用dzy1200s 钻机将长1.5m、Φ75 的封孔器下至孔深21m 处,注浆使封孔器胀起,然后从封孔器内注浆,注浆起压后,钻孔周边有少量涌水,并混有水泥浆液,封堵未成功。

2020 年5 月29 日,换用加长的Φ75 的封孔器进行封闭堵水,封孔器长2.6m。首先用Φ75 的钻头下入孔内,上下扫孔,然后下入加长的Φ75 的封孔器,下至孔深23m 处,注浆使封孔器胀起,然后从封孔器内注浆,注浆起压6MPa,孔外无返水,封孔器封堵成功。为避免该孔因受采动、断层活动影响,持续注浆,封闭奥灰含水层和钻孔。持续注浆至注浆压力达11MPa,累计注浆量1t,注浆停止,侯凝,底板涌水治理成功。

2020 年6 月2 日,经现场验收,底板涌水成功封堵。

5 结 语

在煤矿生产过程中,水文观测孔必不可少,其安装了水文观测系统后,可以针对相应含水层进行实时、动态监测,为矿井安全生产提供技术保障,也为分析突水事故原因和制定封堵方案提供资料支持。水文观测孔受采动影响发生管壁错动、断裂,进而导致含水层涌水的情况在煤矿中较为少见,其封堵过程也同样少见。本文通过单家村煤矿井下奥灰观测孔涌水封堵实例,详细介绍了其应用封孔器成功封堵钻孔涌水的施工原理和过程,证明了封孔器可以良好的运用在矿井乃至其他钻孔的分段注浆堵水工程中,这种投入小、见效快、效果好的封堵器材值得推广应用。

虽然本文肯定封孔器的效果,但通过单家村煤矿注浆堵水过程也可以看出,应用封孔器成功注浆堵水也不是一蹴而就的,需要结合水压、套管直径和浆液配比等现场实际随时调整,否则也会出现多次封堵失败、不断调整封孔器直径、长度等参数的情况,但往往这种情况在实际操作中是不可避免的,也是非常必要的。

本次注浆工程为单家村煤矿首次利用封孔器进行注浆堵水,并取得了良好效果,为同类受水害威胁矿井提供了重要借鉴。