ZFG10000 型液压支架底座不同工况下结构强度研究

杨照飞

(霍州煤电集团有限责任公司庞庞塔煤矿,山西 临县033200)

0 引 言

随着当前国家对煤矿资源的大量开采,越来越多的矿用液压支架被应用到了井下开采作业中[1]。由于井下环境相对恶劣,加上液压支架经常会受到来自顶部的无规律较大外界载荷作用,导致液压支架上各部件经常出现不同程度的结构变形或局部开裂现象,其中,底座的结构变形或开裂失效问题则是直接影响液压支架支撑性能的关键[2]。底座在作业过程中一旦出现较大的结构变形或局部开裂现象,这将会对井下作业安全构成严重威胁。为此,选用了ZFG10000/23/37 型矿用液压支架作为研究对象,通过建立底座的仿真模型,开展了底座在不同工况条件的结构变形规律研究,并提出了底座优化的改进措施。此研究对提升液压支架的支撑性能、保障井下作业安全具有重要作用。

1 矿用液压支架结构组成分析

液压支架是煤矿开采过程中的常见的关键设备,其结构形式相对较多,包括掩护式、支撑式、支撑掩护式等类型。在采煤过程中会根据不同工作面的环境特点进行不同类型液压支架的选择使用。以ZFG10000/23/37 型矿用液压支架为例,其结构主要由顶梁、掩护梁、底座、立柱、尾梁、立柱等部件组成[3],其结构简化图如图1 所示。由于液压支架承受着外部的无规律载荷作用,导致设备的较多关键部件极容易发生结构变形、疲劳断裂失效等现象,这对液压支架的支撑效果及作业安全性构成了严重威胁。其中,底座则是影响液压支架结构性能的关键部件。底座在使用过程中由于承受着来自顶梁及立柱等不同的压力,导致其底部的横梁、与掩护梁连接的立柱、筋板等部位出现了结构变形,随着使用时间的加长,部位位置出现了局部开裂现象。底座一旦出现故障,只能将整个液压支架拆卸后进行整体维修或替换,这不仅将会影响煤矿的开采效率、增加人员的劳动强度,也会对井下作业安全构成一定威胁。采用当前成熟先进的有限元理论研究方法来掌握底座的结构变形规律,有针对性的开展底座结构优化研究,成为提高底座及液压支架结构性能和作业安全性、降低企业相关费用支出的重要方法。为此,将重点对底座在不同工况条件下的结构变化规律开展分析研究。

2 底座模型建立

2.1 三维模型建立

图1 ZFG10000/23/37 型矿用液压支架简化图

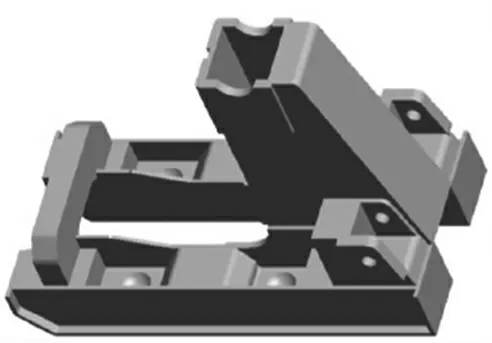

底座作为矿用液压支架中关键部件,在其使用中承受着来自顶部的所有外界载荷力作用。掌握其使用中的结构强度情况,对保证液压具有较高的支撑安全性至关重要[4]。由此,结合ZFG10000/23/37 型液压支架的结构特点,采用SolidWorks 软件,对其设备中的底座及其他部件进行了三维模型建立。为减小模型非关键特征对结构仿真结果的影响,提高底座结构的分析精度,在底座模型建立过程中对底座上的较小圆角、较小连接孔、工艺孔等进行了特征简化,仅保留了底座上横梁、立柱、连接块、筋板等在内的特征,所建立的液压支架底座三维模型图如图2 所示。

图2 液压支架底座三维模型

2.2 仿真模型建立

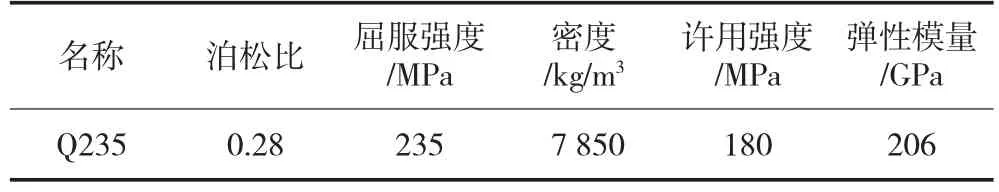

表1 Q235 材料主要性能参数

结合建立的底座三维模型,将其保存为step 格式后,导致如ABAQUS 软件中进行结构强度仿真模型建立。由于底座在使用的实际材料为Q235 材料,故在软件中将底座模型的材料属性设置为了Q235材料[5],其材料的主要性能参数如表1 所示。同时,由于底座结构相对复杂,在软件中首先对其进行了布尔切割处理,之后对其进行了四面体网格类型划分,网格大小设置为15mm,网格类型为实体单元。另外,对底座的底部进行了固定约束,顶不根据不同工况情况进行外界边界条件施加。图3 为整个液压支架的网格划分图,底座则为此图中一部分,在分析时会将底座单独分析研究。由此,完成了底座的仿真模型建立。

图3 矿用液压支架整体网格划分图

3 不同工况下的底座结构性能研究

3.1 工况确定

由于液压支架在井下作业时具有复杂的外部载荷作用,作业工况类型相对较多。因此,仅分析了底座在顶梁单侧偏载和底座两端集中载荷2 种工况环境下的结构强度变化情况[6]。其中,顶梁单侧偏载工况主要是在顶梁的一侧承受较大的外界载荷作用,导致底座会出现偏心受力现象,如图4 所示,其外部载荷为F1=22 000N;而底座两端集中载荷工况则主要是在底座左右两端承受了来的底部的对称载荷作用,如图5所示,其外部载荷为F1=23 000N,这也将对底座的结构强度构成重大威胁。

图4 顶梁单侧偏载工况示意图

图5 底座两端集中载荷工况示意图

3.2 底座在顶梁单侧偏载工况下的强度分析

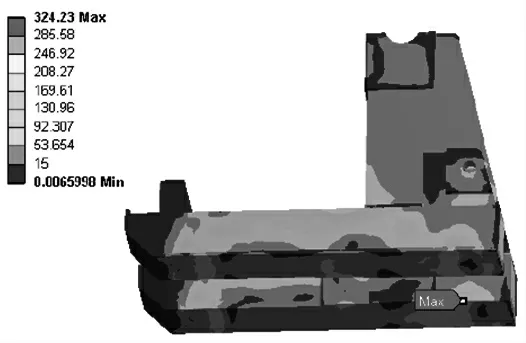

结合建立的顶梁仿真模型,得到了其在顶梁单侧偏载工况下的强度变化图,如图6 所示。由图可知,底座整体结构出现了无规律的应力变化现象,最大应力值达到了324.23MPa,超过了其材料的屈服强度235MPa,出现在底部横梁与垫块接触部位,这是由于垫板与横梁之间存在固定约束造成的;同时,立柱及横梁上筋板也出现了较为明显的应力集中现象。由此可知,底座在此工况环境下,极容易率先在底部横梁垫块处出现疲劳失效现象,对液压支架的支撑性能构成了重要威胁。

图6 底座在顶梁单侧偏载工况下的强度变化图

3.3 底座在两端集中载荷工况下的强度分析

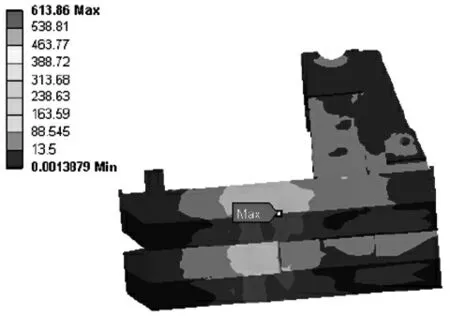

根据所建立的底座仿真模型,开展了底座在两端集中载荷工况条件下的强度分析,其分析结果如图7 所示。由图可知,在此工况下,底座整体结构的应力集中现象更加突出,最大应力值达到了613.86MPa,出现在底座中部的横梁上,远远超过了其材料的屈服强度235MPa;而底座的其他部位也出现了较大的应力集中现象,包括底座的横梁后端、立柱与横梁连接处等部位。底座在此工况下长期作业,极有可能会出现较大结构变形、开裂等失效现象,与顶梁单侧偏载工况相比,此工况条件的底座具有更高的失效风险,这将给液压支架的正常作业构成更加严重的威胁。

图7 底座在两端集中载荷工况下的应力变化图

4 底座结构优化改善措施分析

结合前文分析可知,液压支架底座在2 种工况条件下均出现了较大的应力集中现象,主要集中在底部横梁、立柱等部位,若其长期在此工况条件下工作,将极容易造成底座出现变形或结构失效现象。因此,结合此分析结果,提出了底座优化改进的几点措施,具体如下:

1)将底座的现有结构材料由Q235 材料改变为Q345 或45 号钢材料,以此提高底座结构材料的屈服强度,保证作业过程中出现的最大应力控制在材料屈服强度范围内。

2)增加底座上横梁的宽度,以此提高其与地面的有效接触面积,减少横梁上受到局部作用力。

3)在同等尺寸底座上,增加底座上应力集中较大部位的材料厚度2~4mm,并在应力集中部位附近开设不影响结构性能的φ3mm 左右的较小圆孔,以使集中的应力转移至圆孔处,减小底座的应力集中现象。

4)在底座横梁薄弱部位增加加强筋结构,以此提高底座的结构强度。

5)底座上各部件焊接时,应保证焊缝处的焊接高在5mm 以上,且采用连续焊接方式,焊后需进行消除焊接应力的处理,以保证底座整体结构具有较高的焊接质量。

6)当底座出现变形量过大或局部开裂现象时,应及时停机对底座进行维修更换,以保证液压支架的作业安全。

综上分析,通过此研究,找到了液压支架底座在不同工况条件下的结构变化规律,找到了结构上的薄弱部位,底座在实际使用中,应重点关注此些部位的受力情况,所提出了底座优化措施,也为进一步提升底座的结构强度提供了重要指导和参考。此研究方法也为企业对液压支架产品的设计开发减少了较多费用支出。

5 结 论

鉴于井下环境的恶劣性,采用不同方式来提高液压支架的结构支撑性能,已成为保障井下作业安全的关键。掌握液压支架中底座在不同工况条件下的变形规律,则直接关系到液压支架的结构性能。为此,以ZFG10000/23/37 型矿用液压支架为分析对象,采用有限元分析方法,开展了液压支架上底座在不同工况条件下的结构强度分析研究,掌握了其结构的变化规律及结构上极容易发生变形或开裂的薄弱部位,由此,提出了提升底座结构强度的优化措施。这为提升液压支架的结构支撑性能及其他部件的性能研究提供了重要指导,现实应用价值明显。