矿用带式输送机张紧力控制机构研究

李 军

(山西焦煤集团西山煤电屯兰煤矿,山西 太原030052)

0 引 言

带式输送机是煤矿的重要运输设备,其结构简单、运输距离长、运量大、维修方便,因此广泛应用于井下和井上的长距离煤炭转运。近年来,随着我国采煤技术的快速发展,煤炭生产效率显著提升,对配套带式输送机等设备的运输效率和工作稳定性提出了更高要求。为提高带式输送机的工作能力,我国于上世纪八十年代引进了输送带液压张紧装置,经过多年消化、吸收和发展,目前国产张紧装置正朝着高智能化、高稳定性方向深入发展[1-3]。另外,由于输送带张紧力变化具有非线性和时变性特点,因此要求该装置具有良好的动态稳定性,本文将重点对此进行研究。

1 带式输送机摩擦传动原理

1.1 输送带受力分析

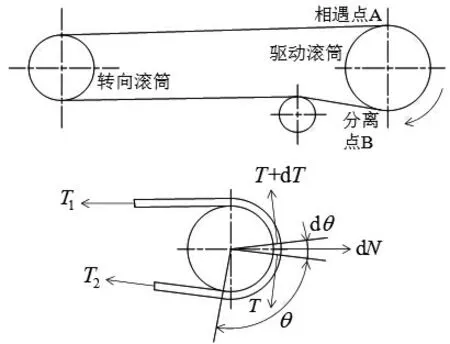

带式输送机主要由驱动滚筒、转向滚筒、托辊、输送带、支架等组成,其中,输送带缠绕在驱动滚筒和转向滚筒之间,通过调节两滚筒之间的相对距离,可对输送带的张紧程度进行调整。输送机未启动状态下,滚筒上端和下端的输送带张力相等;当输送带正常运行时,驱动滚筒与输送带之间的摩擦力使图1 所示相遇点A 的张力增大至,而分离点B 的张力减小至,因此滚筒上端输送带为紧边,下端为松边。

图1 输送带受力示意图

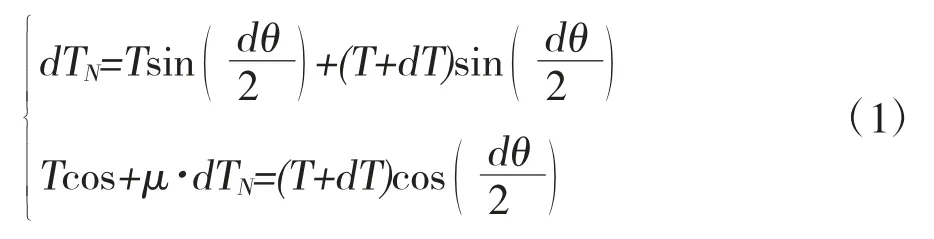

对于图示摩擦包角圆弧段的输送带,假设输送带为挠性体,且不受弯曲应力,另假设靠近分离点某位置的张力为T,靠近相遇点某位置的张力为T+dT,滚筒对两点之间输送带的支反力为dTN,则该段输送带的受力可表示如下:

式中:θ为输送带上起始点与研究点之间的包角;μ为输送带与驱动滚筒之间的摩擦系数。

求解方程组(1),并代入边界条件T(θ=0)=T2,可得输送带在包角圆弧上任意一点的张力T:

1.2 摩擦驱动力计算

假设输送带与驱动滚筒之间的包角为λ,则相遇点处的张力T1表示如下:

则驱动滚筒对输送带的摩擦驱动力F 计算如下:

由上可知,为提高滚筒对输送带的驱动力,可从提高输送带张紧力、增大滚筒摩擦系数、增加输送带包角三方面入手进行解决,其中,提高输送带张紧力的主要措施就是设置张紧力控制机构。

2 张紧力控制机构的作用

张紧力控制机构的作用主要体现在以下几个方面:

1)保证在输送带与驱动滚筒分离点处,输送带有足够的张紧力T2,防止因输送带在分离点张力过小而在滚筒上发生打滑。

2)保证输送带在两托架中间区段有足够的张紧力,防止托架间输送带过于松弛或悬垂量过大,造成煤料抛洒,另一方面增大输送带张紧力也可降低托辊对输送带的摩擦阻力。

3)通过调整张紧力可及时补偿由负载变化造成的输送带伸长变形,或对输送带在长期使用过程中的蠕变进行补偿。

4)在输送机启动或停止过程中,由于惯性作用,输送带容易受到冲击载荷影响,而通过及时调整输送带张紧力,可减弱其影响。

5)张紧力调整机构还可为皮带接头操作提供充足行程[4-6]。

3 张紧力控制机构设计方案

3.1 机构组成

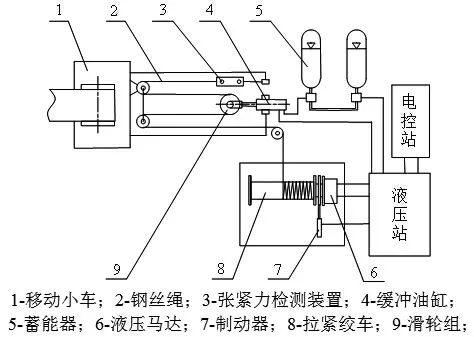

为保证提供足够的张紧力和张紧行程,同时避免张紧力出现冲击和突变,张紧力控制机构采用张紧绞车和液压缸相结合的方式,因此其组成结构主要包括机械系统、液压控制系统、电气控制系统。如图2 所示,机械系统主要由移动小车、滑轮组、钢丝绳、拉紧绞车等组成,液压控制系统由液压站、绞车液压马达、液压制动器、张紧缓冲油缸、蓄能器等组成,而电气控制系统由电控站、张紧力检测装置等组成。

图2 张紧力控制机构组成

电控站按预设程序控制液压马达输出特定转速和扭矩,驱动绞车旋转,通过收紧在滑轮组上缠绕的钢丝绳,可拉动移动小车,从而改变输送带所受张紧力,另外,张紧缓冲油缸可吸收张紧力的波动和冲击,保证张紧控制系统稳定。

3.2 关键零部件选型

1)PLC 控制器。PLC 控制器是电控系统的核心元件,根据系统控制功能要求,选用西门子S7-200系列微型PLC,内含CPU 226AC/DC/RLY 处理器,编程工具基于Windows 系统,操作方便,可实现逻辑、计数、运算、通讯等功能。相应电控系统通讯处理器选用CP342-5,接触器选用西门子3TF46331XB4 型接触器。

2)电液比例溢流阀。电液比例溢流阀是液压控制系统的核心元件,通过调节系统溢流压力,可实现对液压马达输出扭矩的控制,进而调节钢丝绳和输送带的张紧程度。根据系统工作环境特点,选择EBG-10 型电液比例溢流阀,其压力调节范围较宽(1~24.5MPa),且对油的清洁度要求一般。

3)拉力传感器。拉力传感器用于实时检测输送带的张紧力,由于电控系统的调节指令根据其张力检测值进行输出,因此要求其检测值准确、性能稳定,据此选择LD206 型传感器和LD920 型压力变送器,拉力检测范围1~10t,偏差小于1%。

3.3 张紧力控制工作原理

张紧力控制系统包括自动控制和手动控制两种模式,具体如下:

图3 张紧力控制工作原理

3.3.1 自动控制模式

1)启动。电控箱启动后,首先电气系统自检当前张紧力,若张紧力低于报警值时,认为当前张紧系统存在机械或液压故障,应停机检测;当张紧力满足要求时,正常启动液压泵,缓冲液压缸充液,电液比例溢流阀调定至启动压力,同时绞车液压抱闸松开,液压马达输出启动扭矩将钢丝绳拉紧,当检测到的张紧力达到正常张紧力的1.4~1.5 倍时,认为已满足设备启动条件,此时关闭液压马达,并开始启动刮板输送机运行。

2)加速至稳定运行。当刮板输送机加速至稳定运行速度时,电液比例溢流阀调定至正常压力,电磁阀换向,绞车在马达驱动下松绳,直至张紧力下降至正常值,然后液压抱闸抱紧,电磁换向阀置于中位,液压泵空载运行,系统进入稳定运行状态。

3)正常运行和保压阶段。输送机正常运行过程中,当液压系统存在泄漏、煤炭运输量增加或减少时,输送带的张紧力发生波动,张紧力测定值实时反馈至PLC 控制器,当波动量超过设定值的10%时,电磁换向阀相应端控制得电,液压绞车正转或反转,对输送带进行拉紧或放松,直至达到设定正常张紧力,然后换向阀恢复中位。另外,缓冲液压缸和蓄能器也能吸收一部分张力波动。

4)制动停机阶段。当电控系统发出停机信号后,电液比例溢流阀调定至停机压力,电磁换向阀动作,液压绞车松绳,直至张紧力达到停机设定值,然后换向阀恢复中位,液压系统停机,输送机设备平稳停机。

3.3.2 手动控制模式

当对带式输送机进行检修时,需将控制系统置于手动模式,液压绞车正/反转、缓冲液压缸伸缩等动作都可进行手动按钮调整。

4 系统应用优势

1)相比于单纯的液压缸张紧方式,本文所述张紧绞车和液压缸相结合方式的张紧行程达20m,输送带的伸缩调节范围更大,方便维修和接头。

2)可实现对输送带张紧力的实时检测和反馈,为张紧力的动态调整提供基础。另外,可根据设备启动、加速、稳定运行、制动等状态下对输送带张紧力的不同要求,实现分区段精确控制,由此可降低输送带的强度要求和磨损消耗,从而节约设备成本。

3)在启动、制动或载荷突变工况下,本系统的缓冲液压缸和蓄能器可吸收传递至输送带上的张紧力波动,保证张紧力平稳,避免输送带打滑。

4)当发生断带故障时,张紧力检测装置将断带信号迅速上传至电控系统,系统控制绞车抱闸,同时将蓄能器与油箱接通,张紧液压缸缓慢卸荷,防止断带对张紧装置的冲击破坏。

5 结 论

为提高带式输送机的工作能力和稳定性,本文首先对输送带的摩擦传动原理进行了研究,结果表明增大输送带张紧力等措施可提高滚筒对输送带的驱动力,随后分析了张紧力控制机构在抑制输送带打滑、减少煤料抛洒、补偿拉伸变形等方面的作用,在此基础上,重点对一种张紧绞车和液压缸相结合的张紧力控制机构的设备组成、关键零部件选型、张紧力控制原理等进行了研究,分析表明,这种机构在张紧行程、设备成本节约、缓冲吸振、断带保护等方面具有显著应用优势,值得进一步推广应用。