综采面粉尘运移规律与通风降尘方式研究

黄 正 华

(同煤集团挖金湾煤业公司防尘队,山西 大同037001)

0 引 言

综采工作面是煤矿井下粉尘污染最重的区域,粉尘污染的严重程度随着机械化的提高而增加[1-2]。矿井下高浓度粉尘可能导致爆炸的发生,也会威胁井下员工的身体健康,所以,开展粉尘治理,降低粉尘含量对于煤矿生产安全和工人身体健康具有重要意义。

山西省挖金湾煤矿301#矿井开采部分采用通风方式为压入式风筒。《煤矿安全规程》规定工作面粉尘含量为6mg/m3,该煤矿巷道内粉尘含量300 mg/m3,远远大于规定的安全浓度。开展综采面的数值模拟研究,利用软件ANSYS 分析粉尘含量,将模拟分析的结果和测量所得的粉尘含量结果对比。选择合适的降低粉尘含量的方式,改善煤矿通风环境,提高煤矿安全生产的可靠性。

1 建立数学模型与设置边界条件

1.1 数学模型的建立

为了研究矿井中颗粒的运动规律,实现更好的通风降尘,结合欧拉方程,建立拉格朗日数学模型,对微尘作用下运动的微分方程求解,得出颗粒运动轨迹。

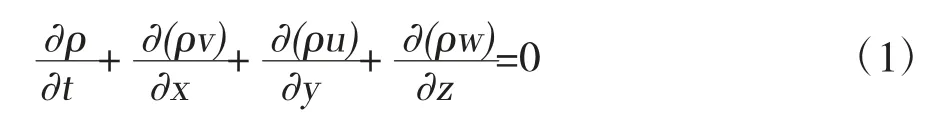

1)连续方程。

式中:ρ为连续相密度,单位kg/m3;x,y,z为质点坐标,单位m;t为时间,单位s;v,u,w在x,y,z 轴的速度分量,单位m/s。

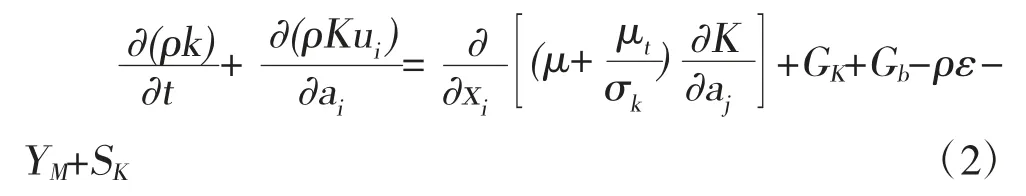

2)标准K-ε 方程。

矿井中粉尘的运动形式为湍流,运动过程中,满足动能K 方程为

式中:k为湍流时产生的动能,单位为J;ai、aj为坐标位置(i,j=1,2,3,表示x,y,z 3 个不同的方向),单位是m;u为微尘沿方向a 运动的速度,单位是m/s;μ为动力黏度,单位是N·s/m2;μ为微尘湍流黏度系数,无量纲;σ为试验常数,取1.0;Gb为巷道内微尘浮力产生的湍流能量效率;Gk为微尘速度梯度产生的湍流能量效率;ε为微尘湍流耗散率;Sk为用II;YM为II 产生的的湍动。

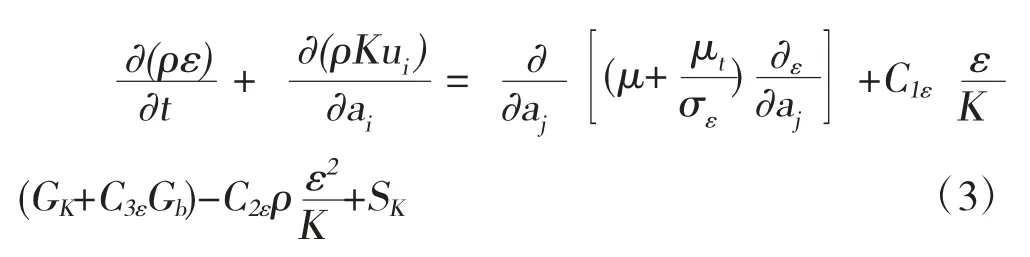

湍流耗散率ε 方程为

式中:C1ε,C2ε,C3ε,σ 为粉尘含量测试的常数,取1.44,1.92,0.9,1.3。

1.2 建立几何模型

煤矿井下巷道结构复杂,巷道通风部位为圆柱体,煤矿综采面与巷道周围理想化为平面,巷道中气管、水管对粉尘运动速度和运动方向的影响忽略不计。结合综采面真实情况,建立仿真分析几何模型所用软件为ANSYS,如图1 所示。

图1 巷道几何模型

建立的几何模型高3.4m,长为50m,宽为5.4m。通风口距地面1.5m,能够满足粉尘扩散,距离较近侧壁面1.2m,直径0.8m。

1.3 设置边界条件

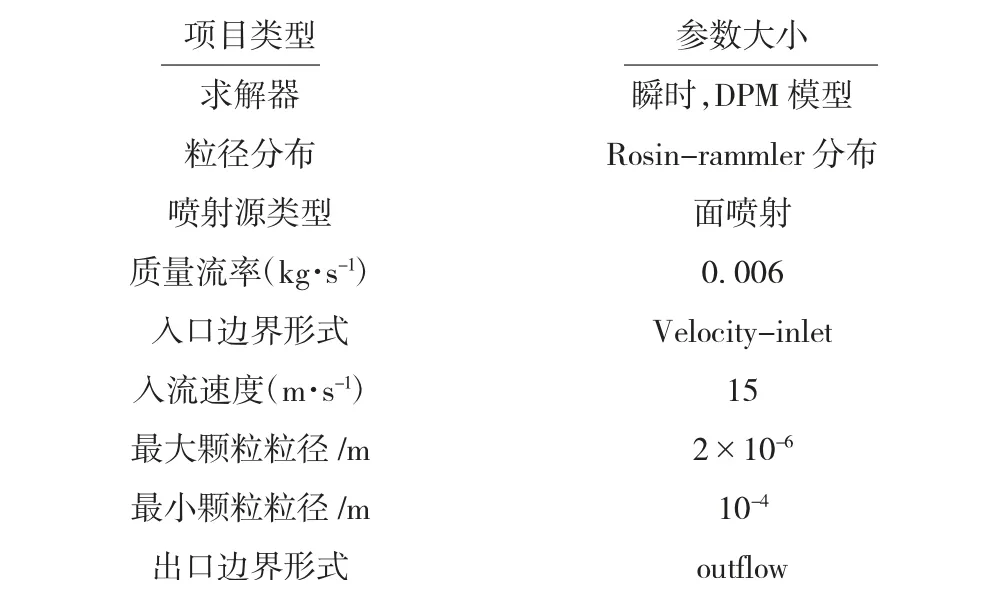

进行网格划分,然后导入仿真模拟软件,选择离散相瞬态模型,详细的模拟参数设置见表1。

表1 设置仿真运行的模拟参数

2 数值模拟结果分析

2.1 巷道粉尘下降规律

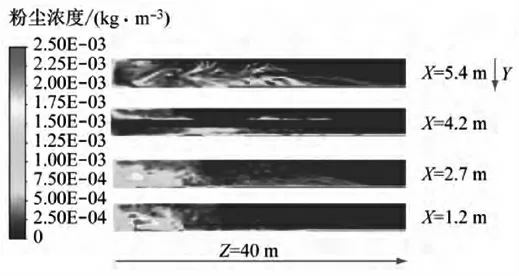

开展采掘工作面的分析,选择不同的底板离(Y=1,1.5,2m)和煤岩不同距离(X=5.4,4.2,2.7,1.2m),分析仿真所得云图如图2 所示。

图2 距离煤岩壁不同距离的粉尘分布云图

图中Z代表所在位置与工作面之间的距离。由图2 可知,粉尘在矿井巷道内的分布不规律,粉尘沉降速度大小与其密度有关,浓度越高的粉尘且高浓度粉尘沉降较慢。巷道中的粉尘较多的聚集在远离风筒的截面(X=1.2m)附近区域,其他区域(X=1.2,2.7m)粉尘也较多。粉尘积聚不均匀的原因是,粉尘随风扩散,风速降低,粉尘开始下降。压风筒形成一个高压区域,风的流动带着粉尘扩散,在于工作面距离10~20m 的区域沉降。在巷道区域(X=4.2m,X=5.4m)处粉尘较少,风速导致扩散较大。

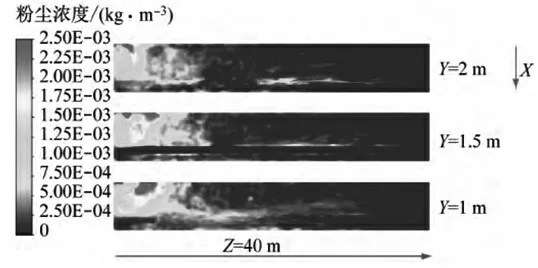

距离底板不同距离(Y=1,1.5,2m)的粉尘分布云图如图3 所示。

图3 距离底板不同距离粉尘分布云图

由图3 可知,粉尘在巷道中下降的速度不一样,不同区域表现出明显的不同,高浓度粉尘沉降至1m以下在巷道中部(Z=25m),粉尘扩散至该地区才全部沉降,粉尘沉降缓慢的区域在风筒附近。与风筒距离较近(X>2.7m)粉尘浓度较低,该区域受风筒作用的影响,颗粒下沉较慢,细小颗粒多分布再空气中。

2.2 粉尘浓度实测对比

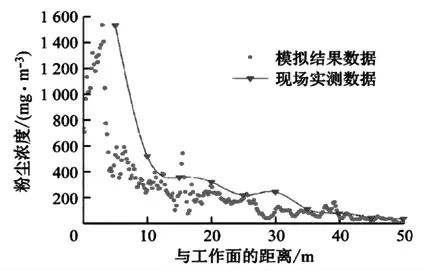

测量巷道粉尘浓度,测量工具为浓度测量仪,型号为IFC-2 防爆型,该仪器测量矿井内粉尘浓度的准确性较高。测量时选择合适位置,测量高度1.5m,选择多个测量点,不同测量点之间距离5m,多次测量求得平均值。将现场测量的结果与数值模拟结果对比分析,如图5 所示。

由图5 可知,距离工作面远近不同,颗粒含量不同。距离工作面4m 处,煤矿井下粉尘含量为1 546mg/m3,5m 处所测含量为1 532mg/m3;随着距离工作面的高度增加,粉尘浓度降低,在距工作面5~10m,粉尘浓低至400mg/m3,粉尘在通风方向浓度更低,距离工作面40m 处,粉尘浓度维持在30mg/m3,并随高度增加,浓度降低幅度减小。现场测试显示,仿真结果与测试基本吻合,证明数值模拟具有一定的可靠性。

图4 模拟数据与测量点测得数据对比

3 除尘效果实际验证

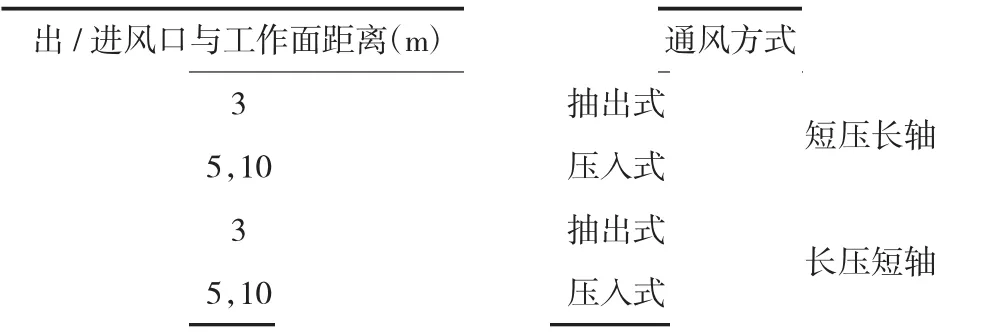

引入2 种不同的通风方式,即短压长抽式和长压短抽式,比较其通风方式的降尘效果,将工作面的实际情况考虑在内,通风呼吸带和粉尘采集分析仪如图5、图6 所示,风筒参数设置如表2 所示。

图5 通风呼吸带范围图

图6 粉尘浓度分析仪

表2 风筒参数设置

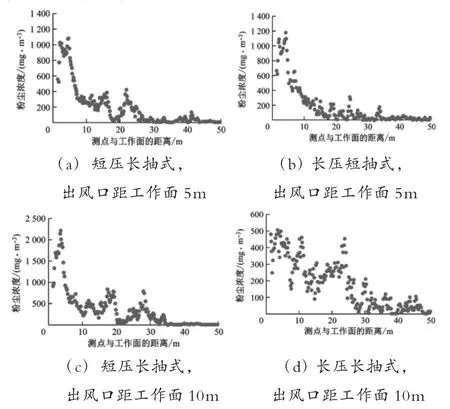

为了研究粉尘对作业人员的影响,取不同通风方式下巷道中部的粉尘浓度模拟结果进行对比,结果如图7 所示。

对比图7(a)、(c),对于短压长抽式通风方式,距离工作面5m,巷道中粉尘扩撒最快,通风方式最优,粉尘浓最低。

对比图7(b)、(d),对于长压短抽式通风方式,巷道粉尘最低处位于距离工作面15m 时,粉尘下降速度较慢;出风口于工作面距离不同,粉尘浓度不同,当距离工作面5m 时,粉尘浓度降低速度较快,除尘效果好,距离工作面15m 降低到低水平,是一种较好的除尘通风方式。

图7 粉尘浓度随通风方式改变

对比图7(a)、(b)可知,巷道通风方式选择长压短抽式效果更优。2 中不同的通风方式均能将粉尘降低到6mg/m3以下,距离工作面20m 内,通风方式均可发挥较好效果。

通过仿真分析和试验对比可知,长压短抽式除尘效果好,出风口距离工作面5m 时,煤矿粉尘消除较快,粉尘浓度降低到6mg/m3以下,巷道中粉尘浓度达到安全标准,煤矿井下环境得到改变。

4 结 论

1)巷道通风方式采用压入式,粉尘较大,很多粉尘悬浮在巷道中,不能快速扩散,沉降速度慢,对于煤矿的安全生产不利,存在较大安全隐患。

2)通过仿真分析和实地测量,对比得出最优通风方式为长压短抽式通风,风筒出风口距离工作面5m 时,能够实现快速除尘,巷道中粉尘浓度可降低到6mg/m3以下。