基于视频处理的皮带运动状态监测系统

董计猛,宋永亮,孟彤,孙建树

(1.山东能源兖州煤业鲍店煤矿,山东 邹城 273513;2.北京长华宜泰科技有限公司,北京101318)

0 引 言

由于煤矿的特殊生产条件,皮带运输机作为煤矿生产中的重要运输设备,在煤矿的生产中具有重要作用,它的运行状态直接影响着煤矿的生产效率及井下作业安全。实现智能化矿用皮带运动状态监测,对于降低人工维护成本,提高采矿安全生产有着举足轻重的意义。

1 问题分析

1.1 皮带运输机特性分析

皮带运输机能够适应长距离运输,输送能力强,费用低,但是长距离、长时间的运行以及煤矿井下淋水、粉尘等因素,导致皮带运输机在使用中会出现各类运行故障,人工难以及时发现并处理皮带运动状态异常等故障,给煤矿企业安全管理及经济收入造成重大影响。

1.2 研究现状分析

现有的皮带运动状态监测方法,一般是基于硬件或基于视频图像处理技术的检测方法,以当前两个主要应用方式为例:

1)基于超声波测距[1]然后得到皮带速度及皮带是否跑偏的逻辑数据[2]。这种基于硬件的监测方法应用于煤矿井下等较为恶劣的生产环境时,极易被煤尘、油泥等影响,易发生误报、漏报等故障,且硬件安装成本高[3],需专职人员对其进行定期维护,人力成本较高。

2)在皮带上方设置摄像头及补光灯,并在皮带表面及边缘涂上多个等间隔的反光层,通过图像对反光层的识别来实现对矿用皮带运动状态的确定。在实际生产中皮带上面往往会有大量的矿料遮盖住反光层,从而降低对其运动状态检测结果的准确度。

随着计算机技术的高速发展,视频识别技术也日臻成熟[4],迫切需要一种采用非接触式检测、运行可靠、便于实施、维护成本低的皮带运动状态监测方法,以实现智能化矿用皮带运动状态监测。

2 设计方案

本系统主要基于视频处理技术对皮带运动状态进行监测,设计方案的目的是通过对皮带的实时监控视频进行处理分析,判断皮带运载过程中的运动状态并对非正常状态进行报警,并且可以对皮带的正常运行状态和空载运行状态加以判断和区分。

对视频帧进行预处理时,利用Background Subtractor(背景减除算法)的KNN(K-Nearest,K 最近邻)背景分割器[5]设置阴影检测,获取动态前景,从而根据视频帧的前景面积检测运动物体;定义一个FSM(Finite State Machine,有限状态机[6]),根据视频中运动区域的面积设立标志位,判断当前视频帧中皮带的运动状态,继而根据标志位和标志位的累加值判断当前视频帧的状态,实现皮带4 种运动状态的动态转换,从而对皮带的运动状态做出判断及实时报警。本系统的实现流程图如图1。

图1 系统实现流程图

3 实现方法

本系统的实现主要分为四部分:①视频图像预处理;②视频帧运动状态判断;③皮带运动状态判断;③状态转换及报警。

3.1 视频图像预处理

本部分逐帧读取皮带监控视频的实时视频流,对视频帧利用背景减除算法的KNN 背景分割器设置阴影检测,进行包括图像形态学操作在内的预处理。

在此需注意对于皮带检测区域,即皮带在监控视频帧画面中的区域,用于参与检测皮带的运动状态。本系统采用的是由鲍店矿自己选择其关注且合适用来参与检测的区域,因此,在对图像进行单阈值OTSU 二值化处理、形态学处理之前,需要对视频帧划定一个ROI 区域,并将其作为皮带检测区域,示意图如图2。

图2 监测区域的应用场景示意图

因皮带磨损后可能出现同一条皮带颜色不一等情况,所以此处采用单阈值OTSU 对视频帧进行二值化处理。

3.2 视频帧运动状态

对预处理后的视频帧,根据前景面积检测运动物体,根据视频中的运动区域面积设立标志位flag,判断当前视频帧中皮带的运动状态,具体包括如下步骤:

步骤1:参数初始化,定义标志位flag 为0,临界面积MaxArea 为50;此处MaxArea 的值为基于本系统经过多次试验后确定的运动状态判断的面积阈值。

步骤2:利用contourArea,计算运动区域面积Area,判断Area 与MaxArea 的大小;

若判断结果是"Area≤MaxArea",则"flag=1",认为当前视频帧中的皮带为静态;若判断结果是"Area>MaxArea",则"flag=2",认为当前视频帧中的皮带为动态。

3.3 皮带运动状态

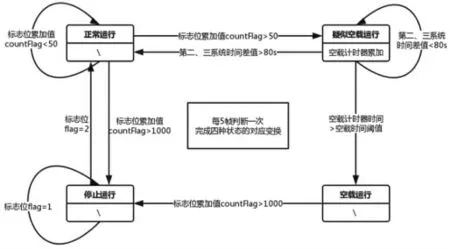

定义一个包括皮带4 种运动状态的FSM(Finite State Machine,有限状态机),皮带4 种运动状态包括:正常运行、空载运行、疑似空载运行和停止运行;根据标志位flag 及标志位的累加值countFlag,判断当前视频帧的状态。

图3 FSM 的状态判断

此处除了标志位,还采用标志位的累加值作为一个判断条件,是因为皮带在运送货物时,可能是不连续运送,有间隔。设定一个标志位的累加值,可使在以前研究中较难区分的“正常运行”状态和“空载运行”状态得以较好的区分。

具体FSM 的状态判断的结构如图3 所示。

3.4 状态转换及报警

运行FSM,每5 帧判断一次状态变化,以实现皮带四种运动状态的动态转换,从而对皮带的运动状态做出判断并实时报警。具体包括如下步骤:

步骤1:FSM 处于“正常运行”状态时,运行皮带运动检测过程,若连续十次状态变化判断的flag 都为2,即"countFlag>50",则认为FSM 进入“疑似空载运行”状态,反之状态不变。

步骤2:FSM 处于“疑似空载运行”状态时,运行皮带运动检测过程,空载计时器开始从0 计数。具体包括如下步骤:

首先进行参数初始化,分别定义第一系统时间fTime、第二系统时间sTime 和第三系统时间tTime 为0;然后判断fTime 是否等于零,再判断tTime 与sTime 的差值与80s 的大小关系:若差值<80s,则认为皮带在这段时间为“疑似空载运行”状态,空载计时器累加当前tTime 与sTime 的差值;若差值≥80s,则认为皮带在这段时间为“正常运行”状态,空载计时器unMoveTime 和fTime 重新置为0。

最后查看空载计时器,判读其累计时间是否超过预设的空载运行时间阈值:若累计时间超过预设的空载运行时间阈值,则认为FSM 进入“空载运行”状态,进行实时报警并显示报警状态信息,将空载计时器重置为0,重新开始计时;若累计时间没有超过预设的空载运行时间阈值,则状态不变。

图4 FSM 的变换机制

步骤3:FSM 处于“停止运行”状态时,运行皮带运动检测过程,若下一次状态变化的"flag=2",即当前视频帧中的皮带从静止状态转变为运动状态,则认为FSM 进入“正常运行”状态,反之状态不变。

步骤4 以此类推,每5 帧运行1 次上述FSM 过程,完成1 次判断。

具体FSM 的变换机制的结构如图4 所示。

4 结 论

本系统主要用于皮带运输机的工作状态监测场景,基于视频图像处理技术,采用比较完善的状态机变换机制,实时分析监控视频流,监测皮带的运动状态并对非正常运动状态进行实时报警,实现了对皮带的无接触检测,并且可以对皮带的正常运行状态和空载运行状态加以判断和区分,通过加强空载管理实现节能运行。

鲍店煤矿依托机器视觉技术搭建的智能视频监控平台,在保证监测结果准确度的情况下,不需要激光发射器以及硬件设备的支持,降低了监测皮带运动状态的实施成本,既方便了操作人员,也使生产过程中出现的各种险情得以及时排除,对提升输煤系统安全、提高节能管理水平发挥了积极作用。