复杂条件边角煤开采冲击地压防治技术研究

路亚军,闫宪磊,曹芳山

(兖州煤业股份有限公司兴隆庄煤矿,山东 兖州272102)

0 引 言

近年来,各地冲击地压事故频发,造成了较大的人员伤亡及财产损失,也造成了极为恶劣的社会影响,冲击地压形式空前严峻。随着矿井服务年限的延长,矿井采场开采条件条件愈加复杂,孤岛、类孤岛、不规则、边角等复杂工作面不断出现,工作面冲击危险程度越来越高,冲击地压防治工作难度逐步增大。为了应对空前严峻的防冲形势,针对B4328工作面进行了一系列研究、总结,为今后类似条件的开采提供依据。

1 工作面概况

1.1 工作面位置

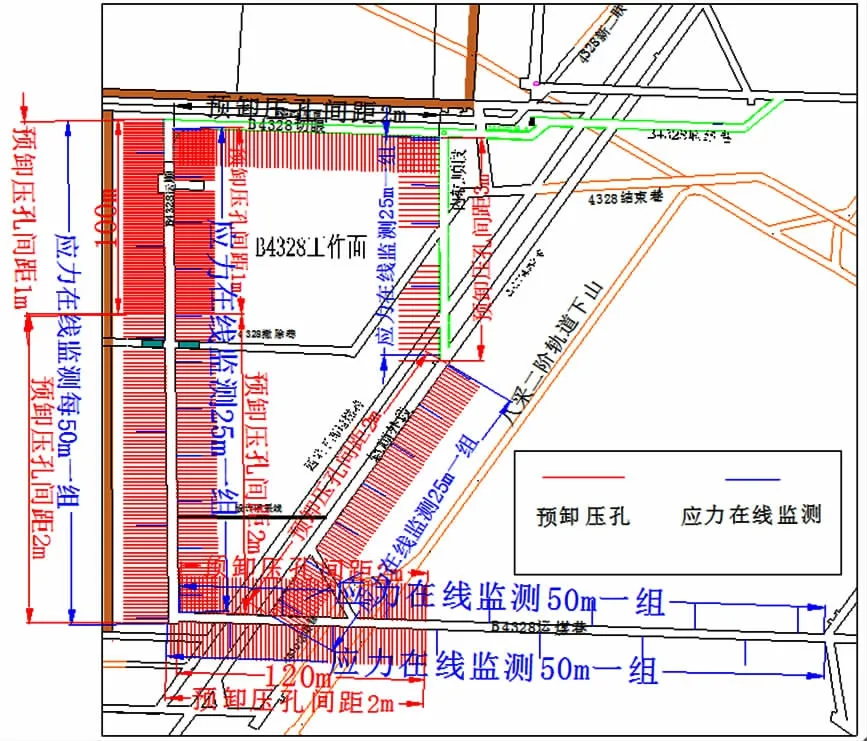

B4328 综放工作面位于四采区东部,北西部为切眼与4326 下顺槽相邻,南西部与4328 停采线相邻,南东为设计停采线与B4328 运煤巷相邻,北东侧与八采二阶轨道下山相邻。面内有4328 撤除巷及四采下部运煤巷等老巷道。埋藏深度475.5~505.3m。由于采场条件限制,运顺与4328 采空区留设25m 煤柱,造成应力集中程度较高,工作面冲击危险程度较大。工作面位置如图1。

1.2 煤层赋存特征及顶底板状况

工作面煤层为下二叠系月门沟统山西组底部之3 煤,以亮煤为主,含镜煤条带,半亮型,煤层倾角1°~7°,平均3°。煤层结构复杂,在距顶板2.8~3.0m 发育一厚0.03m 左右之炭质粉砂岩夹矸。煤层厚度一般在7.8~9.95m,平均8.87m,普氏硬度f=2~3。

图1 工作面位置及危险区域划分图

1.3 工作面支护情况

掘进时,B4328 工作面两顺槽采用锚网带、锚索联合支护,间排距为1000mm×1000mm,切眼内配合单体支柱联合支护。

回采期间,轨顺选用单元式支架支护,支护长度20m,单元式支架外部选用DW 型液压单体支柱支护,支护长度不低于100m,合计超前支护长度为120m。运顺选用ZT58500/24/45 型顺槽支架支护,支护长度12m,顺槽支架外部选用单元式支架支护,支护长度不低于108m,合计超前支护长度为120m。

2 工作面防冲评价情况

矿井委托辽宁工程技术大学编制了《B4328 工作面冲击危险性评价与防冲设计》。工作面冲击危险性综合指数为0.73,具有中等冲击危险。危险区域划分见表1、图1。

表3 B4328 工作面回采期间冲击危险区域划分表

3 冲击地压监测方案

3.1 微震监测

为了确保有效监测,分别在十采四横八采下山、8300 轨道底车场猴车绕道、B4328 皮联巷门口、四采下部集轨巷设置一个拾震器,对工作面形成包围,并对各拾震器位置(三违坐标)进行了校核。回采期间,各拾震器灵敏可靠、微震系统运行正常,监测数据真实、有效。

3.2 钻屑法

工作面回采期间应采用钻屑法对冲击危险区域进行监测,检测范围要覆盖工作面的超前支承压力影响区,超前工作面煤壁100m 范围内。钻孔直径42mm,孔深14m,孔口距底板1.2~1.5m,工作面煤壁前方第一个钻孔距煤壁5~10m,帮部钻孔间距15~20m。钻孔方向平行于煤层,垂直巷帮,中等冲击危险区域内每天检测一次,弱冲击危险区域每2天检测一次。

3.3 应力在线

根据B4328 工作面的布置特点,在预测具有冲击地压危险区域巷道内安装应力在线系统进行监测。运顺应力传感器安设范围自切眼至运煤巷,安设在运顺内帮和煤柱帮;轨顺内段安设在巷道内帮,轨顺外段安设在巷道外帮,始终保持工作面前方200m 左右处于监测范围内。运煤巷自与运顺交叉点向外120m 安设应力传感器,轨顺与运煤巷之间的联络巷也需要安设传感器。

钻孔应力计每25m 1 组,每组2 个,埋设深度分别为8、14m,每组2 个测点间距1~1.5m。

4 冲击地压防治方案

4.1 巷帮煤体预卸压

在B4328 工作面回采前,在轨顺和运顺预测出具有冲击地压危险地段的巷帮,采用大直径钻孔卸压措施(见图2)。

工作面运顺因为外帮侧为煤柱,内帮受本工作面开采影响会产生应力集中,所以在两帮都取大直径钻孔卸压措施。根据工作面开采煤层厚度,煤柱宽度等因素,考虑运顺开采时初次来压及一次“见方”会提前出现,因此确定运顺侧初采100m 两帮采取大直径钻孔加密措施,钻孔间距为1m,钻孔直径为150mm,与巷帮垂直施工,钻孔采用单排布置,距巷道底板距离1.2m 左右,钻孔深度20m。运顺其它地段两帮施工大直径卸压钻孔,钻孔间距2m,其它参数同上,一直施工到运煤巷的位置。以上钻孔在工作面回采前施工完毕。

工作面轨顺内段在巷道内帮施工大直径卸压钻孔,由于轨顺内段为实体煤巷道,预测具有弱冲击危险,所以卸压钻孔间距为3m。轨顺外段预测具有中等冲击危险,钻孔间距2m。所有钻孔在工作面回采前施工完毕。运煤巷在回采期间预测具有中等冲击危险,钻孔间距2m,其它参数同上。在工作面回采距运煤巷150m 以前施工完毕。

预卸压措施施工完毕后,应进行效果检验无异常,方可继续生产。

图2 防冲措施落实图

4.2 留底煤巷道预卸压处理措施

工作面运煤巷、轨顺与运煤巷间的联络巷、运顺与运煤巷交叉处留有底煤,当底煤厚度超过1m时,在工作面回采前对底煤采取以下预卸压措施。由于以上巷道受工作面采动影响不大,确定巷帮不采取预卸压措施。

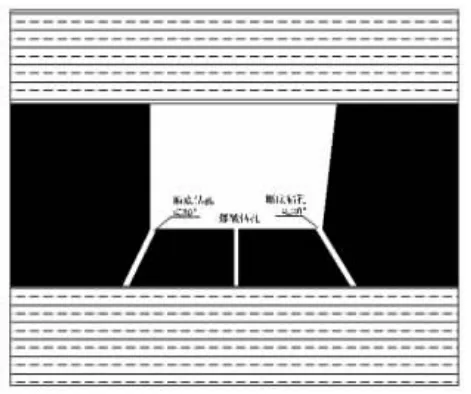

采取大直径断底孔配合爆破断底处理措施处理巷道底煤。首先采取大直径断底孔处理措施,具体施工方案如下(见图3、图4):

1)在巷道两底角向巷帮侧外倾不大于30°各施工一排断底钻孔,断底孔一般施工至煤层底板。

2)断底钻孔直径不小于110mm,钻孔间距不大于3m。

图3 断底钻孔施工布置图图

4 爆破钻孔施工断面图

爆破方案:

1)先施工大直径断底孔,确定底煤厚度以及需进行卸压爆破区域。

2)对底煤卸压爆破时,爆破孔位于巷道底板中线对应位置,每组布置一个爆破孔,爆破孔间距不大于6m。

3)采用手持式气动钻机施工爆破孔,采用插销式联接的麻花钻杆,每节长1m,φ42mm 的钻头,爆破孔垂直底板施工至煤层底板。

4)采用煤矿许用水胶炸药,炮眼封泥必须使用水炮泥,水炮泥外剩余的炮眼部分应当用黏土炮泥或者用不燃性、可塑性松散材料制成的炮泥封实,现场根据需要卸压爆破范围施工相应数量爆破孔。装药量根据具体底煤厚度进行选择。

5 监测措施及数据分析

5.1 钻屑法

图5 钻屑值变化趋势图

自2020 年1 月3 日生产至2020 年4 月25 回采结束,此间共施工钻屑法检测钻孔1491 个,合计20 874m。所有检测数据正常,煤粉量大部分在(2.4~3.6)kg/m 之间,最大煤粉量4.5kg/m。

从上图可以看出,工作面初采期间,由于基本定未垮落,形成较大面积悬顶,造成工作面前方应力较为集中,钻屑值较高。基本顶初次垮落之后,随着工作面回采,顶板垮落比较及时,平均来压步距仅有11.7m,超前支承应力释放比较舒缓,钻屑值逐渐降低。回采期间钻屑值处于正常范围内,无预警现象。

5.2 应力在线监测

回采前按设计要求沿线共安装应力在线44组,监测范围覆盖了采动影响区域。回采期间,最大应力值为9.3MPa,出现在2020 年1 月13 日,距面口12m 附近。轨、运顺各取一组监测点为例,整理、分析数据如图6、图7 所示:

图6 应力在线变化趋势图

图7 应力在线变化趋势图

从图6、图7 可以看出,距离工作面60m 处应力值开始有升高趋势,距离工作面40m 处趋势逐渐增大,但是均处于正常范围,未出现预警现象。

5.3 微震监测系统

回采期间,对工作面微震监测数据统计如表2所示。

经对监测到的微震事件分析统计,工作面附近震动主要以小能量震动事件为主,大于104J 震动事件均发生在1 月13 日前,其中4 次发生在1 月7日(回采8.3m)。说明工作面回采初期,顶煤及直接顶未垮落,工作面前方受压较大,尤其是在顶煤及直接顶垮落前,面前受压达到最大,1 天内出现了4次大于104 的震动事件。

表2 B4328 工作面1 月3 日至4 月25 日微震事件能量比例统计

通过对各来压周期微震事件的分布进行分析,微震事件随着工作面推进逐步前移。轨顺分布较多,说明运顺侧采空区顶板垮落比较充分。工作面前方微震事件主要分布在面前100m 范围内,说明工作面超前压力在100m 范围内比较明显。尤其是末采期间,由于工作面面长逐渐缩短,工作面承压逐步增大,受老巷交叉影响,微震事件比较频繁。

回采期间,微震监测处于正常范围内,未出现预警现象。

5.4 周期来压及顶板宏观显现分析

表3 B4328 工作面周期来压统计

为准确分析工作面周期来压情况,对工作面支架采用2 种方式进行循环末阻力进行实时监测。第1 种方式为依托电液控实时支架工作阻力在线监测,第2 种方式在工作面支架设7 组工作阻力记录仪监测基点,分别设置在10、20、30、40、50、60、70#液压支架,实时监测支架前柱及后柱循环工作阻力变化情况。工作面自1 月3 日初采至4 月25 日工作面周期来压情况如表5 所示。

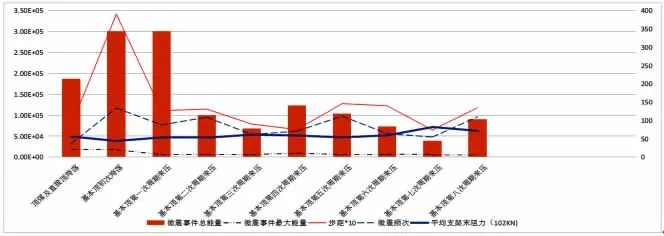

经统计分析工作面顶煤及直接顶垮落步距为8.64m,基本顶初次来压步距39.03m,基本顶周期来压平均步距为11.67m,周期来压平均支架加权末阻力为7 414.08kN,属来压不明显型。

5.5 上覆岩层破断与矿压显现关系分析

前面分别对工作面回采期间微震、顶板来压宏观显现、支架工作阻力进行了分析,可以得出由于工作面上覆岩层破断活动造成工作面顶板宏观,进一步造成支架工作阻力大幅增加,但三者是否存在一定关系及规律,三者与工作面开采强度是否存在一定关系。为此,将上述多源信息进行统计综合分析,如图8、图9 所示。

图8 工作面周期来压微震事件、来压步距、支架阻力变化曲线

图9 B4328 工作面微震事件、日进尺、支架加权末阻力变化曲线

由图8、图9 得出下列结论:

1)工作面直接顶垮落、初次来压、第1 次期间,微震事件总能量相对后期周期性来压较高,分别为1.87×105J、3.01×105J、3.01×105J,其中工作面基本顶初次来压期间微震事件总能量最高,来压强度最大。

2)微震事件能量存在周期性变化,即低能量事件为高能量事件发生起到“蓄能”作用。

3)工作面微震事件总能量及工作面支架末阻力周期性变化存在一定程度的相关性,其周期来压布局基本一致。因此可以通过微震事件变化规律辅助预测预报工作面周期来压。

4)由图9 可以明显看出,微震事件总能量较低时,工作面平均支架末阻力反而较高,即工作面支架阻力与微震事件总能量成负相关。这在一定程度上就验证了上覆岩层运动与工作面来压之间的关系:随工作面的推进,上覆岩层开始出现裂隙(未破断垮落),随着工作面采空区后方悬顶面积的增加,采场支承应力开始增加,表现为支架工作阻力增加。当悬顶超过上覆岩层抗压强度时,上覆岩层出现分区域进行断裂,采场支承应力降低,工作面支架工作阻力降低,如此周期性反复。

5)工作面自1 月3 日初采以来受多方因素影响,生产一直不稳定,开采速度跳跃性较大。由图9可以看出,微震事件不论总能量还是频次都与工作面推进速度成正相关,即匀速慢采有利于减少工作面高能量微震事件的发生。

5.6 微震事件演变过程分析

1)工作面顶煤及直接顶垮落期间,微震事件在平面分布上主要集中在工作面前方,且超前工作面距离较远,这是由于直接顶垮落后基本顶未出现破断,仍处于悬臂状态。

2)基本顶初次来压期间,微震事件总能量达到最大。微震事件在平面分布上仍主要集中在工作面前方及轨顺侧巷道交叉区域,但超前工作面距离较直接顶垮落期间有所减小,且微震事件开始在工作面采空区后方出现。

3)自工作面第2 次周期来压开始,工作面微震事件总能量开始降低,平均每次周期来压期间累计微震事件总能量约为8.18×104J,平均工作面每推进1m 微震事件总能量约为7.47×103J,说明B4328工作面整体周期性来压强度不高,工作面顶板垮落比较及时,不易形成大面积悬顶。

4)第7 次、第8 次周期来压期间,受工作面见方影响,工作面支架工作阻力显著增大;在此期间,微震的频度与总能量并无较大变化,说明工作面前期卸压效果较为显著,应力得到较大程度的释放,有利于安全生产。

6 结 论

本工作面已于2020 年5 月30 日安全回采、撤除完毕。各项防冲监测、治理措施落实到位,生产期间各项监测数据传输、采集正常,各项指标无预警。说明本工作面的防冲设计可行、防治措施有效,此工作面冲击地压防治方案可作为类似工作面冲击地压防治的参考依据。