新型自减振行星传动系统动态特性分析

史小丁,孙冬野,周 瑾,尤 勇,阚英哲

(重庆大学 机械传动国家重点实验室,重庆 400044)

对于发动机驱动的传动系统的研究已经较为成熟,发动机转矩波动剧烈对系统影响较大,一般采用扭转减振装置或双质量飞轮,通过调整系统动力学参数来改善系统动态特性[5-7]。文献[6]分析了双质量飞轮参数对传动系统扭振控制的影响,并在一定约束条件下进行双质量飞轮多级扭转刚度的匹配设计。对于电机驱动的传动系统,文献[8-9]建立了不同的电机模型,并分析了不同情况下电机、齿轮系统耦合的动态特性,包括状态监测、故障诊断等。文献[10-11]通过对电机的控制实现了传动系统的主动降振,减小系统冲击载荷作用下的动载荷。

1 电机-TVD-PG系统动力学模型

TVD-PG传动系统采用扭转减振装置取代了传统的行星齿轮中某一构件与箱体固连的方式,另外两个中心构件分别作为输入和输出端,可组成3种不同的结构形式。以扭转减振装置耦合内齿圈为例,扭转减振装置主动端与内齿圈相连,从动端与箱体刚性固连。采用集中参数法建立了可适用于变速工况下的TVD-PG传动系统动力学模型,其中各齿轮构件简化为集中质量或惯量,传动轴简化为集中刚度和阻尼连接,忽略齿轮系统的误差激励、轮齿间摩擦力、齿侧间隙,且单齿啮合刚度恒定。

由于机电传动系统经常受到来自外界和内部不断变化的激励作用,因此系统瞬态响应必须被考虑。与上述提到的行星齿轮动力学模型所不同,选用各构件角位移为系统广义坐标,太阳轮和内齿圈的角位移在静坐标系中获得,可以与电机直接相连。所建立的适用于变速情况下的TVD-PG系统动力学模型如图1所示。其中建立了3种坐标系:OXY为固定坐标系;Oxy为与行星架固连并随行星架旋转的转动坐标系,x轴通过第一个行星轮中心;Onxnyn(n=1, 2, …,N,N代表行星轮个数)为与行星架固联并随行星架旋转的转动坐标系,On为行星轮中心,两坐标轴分别与Oxy坐标系的两坐标轴平行。下标c,r,s,n分别代表行星架、内齿圈、太阳轮和第n个行星轮。θi(i=c, s, r)表示构件在OXY坐标系下的角位移,θn表示行星轮在Onxnyn坐标系下的角位移;Jj(j=c, s, r,n)为构件转动惯量;rk(k=s, r,n)为构件基圆半径,rc为行星架有效半径;ksn,csn,krn,crn分别为太阳轮与第n个行星轮、第n个行星轮与内齿圈间的啮合刚度和啮合阻尼;kr,cr分别为扭转减振装置扭转刚度和阻尼;Ts,Tc分别为作用在太阳轮和行星架端的转矩。利用牛顿定律获得TVD-PG传动系统数学模型,如式(1)所示。

图1 TVD-PG系统动力学模型Fig.1 Dynamic model of the TVD-PG

(1)

式中:δsn为太阳轮相对于第n个行星轮沿外啮合线方向的相对变形量;δsn为内齿圈相对于第n个行星轮沿内啮合线方向的相对变形量,表示为

(2)

建立的电机-TVD-PG传动系统模型中选用鼠笼式异步电机,将转子的角位移和角速度作为电机与TVD-PG传动系统间耦合的公共变量,实时计算的电机输出轴上的转矩作为电机的负载,进而形成电机-TVD-PG耦合仿真模型,如图2所示。得到电机转子和负载端动力学方程如式(3)所示,作用在太阳轮和行星架上的转矩由式(4)给出。

图2 电机-TVD-PG系统模型Fig.2 Model of the motor-TVD-PG system

(3)

(4)

电机-TVD-PG传动系统动力学方程可表示为矩阵方程的形式,即

(5)

式中:q为广义坐标阵列

(6)

M为质量矩阵

(7)

T为外力矩阵

T=[Tm0 0 0 0 0 0Td]T;

(8)

Km,Kt,Kb,Cm,Ct,Cb分别为啮合刚度矩阵、扭转刚度矩阵、支撑刚度矩阵、啮合阻尼矩阵、支承阻尼矩阵和支撑阻尼矩阵。其中(Km+Kt+Kb)整体可表示为系统刚度矩阵K,其形式如式(9)所示,系统阻尼矩阵(Cm+Ct+Cb)与刚度矩阵形式类似,这里不再列出。仿真所用到的TVD-PG传动系统主要参数见表1。

表1 TVD-PG传动系统参数Table 1 TVD-PG system parameters

(9)

说明:p代表行星轮,Z为齿数,m为模数,M为质量,Km为等效啮合刚度,KTVD为扭转减振装置刚度。

2 行星齿轮系统时变啮合刚度模型

由于TVD-PG传动系统需要适用于变速工况,齿轮系统啮合频率将随转速不断变化,且系统转速作为未知量,需要实时计算,因此系统的内部激励参数将不能再表示为关于时间的函数,参考文献[9,20]的方法,将行星齿轮时变啮合刚度表示为关于太阳轮实际角位移的函数,并建立了时变啮合刚度函数模型。时变啮合刚度可表示为啮合刚度均值和变动量之和的形式:

(10)

(11)

(12)

(13)

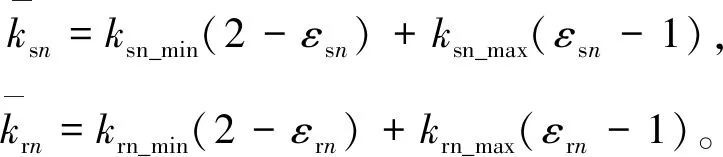

式(11)~(13)中,ksn_max,krn_max,ksn_min,krn_min分别为内、外啮合刚度的最大和最小值;εsn,εrn分别为内、外啮合重合度;l为谐波次数;Zs,Zr分别为太阳轮和内齿圈齿数;θs,θc分别为太阳轮和行星架的实际角位移;ψn为第n个行星轮中心与坐标原点O的连线同坐标系Oxy中x轴的夹角;γsr为内外啮合相位差。

建立了关于太阳轮实际角位移的时变刚度模型,得到系统转速变化时行星齿轮系统中太阳轮和第1个行星轮间的时变啮合刚度ks1如图3(a)所示,可以看出啮合频率随转速变化而不断改变。为了显示该啮合刚度模型的啮合频率,图3(b)给出了恒速时啮合刚度的频域信号,其中fm,2fm,3fm,4fm分别表示行星齿轮前4阶啮合频率。

图3 时变啮合刚度Fig.3 Time-varying meshing stiffness

3 电机-TVD-PG系统动态特性

在建立的电机-TVD-PG传动系统机电耦合模型基础上,探究了考虑齿轮系统内部时变啮合刚度激励作用时,在启动和稳定过程中系统的动力学特性,并与传统的行星齿轮传动系统仿真结果进行对比,以表明其所具备的优势。

3.1 启动过程中电机-TVD-PG系统动态响应

图4 系统响应曲线Fig.4 Response curves of systems

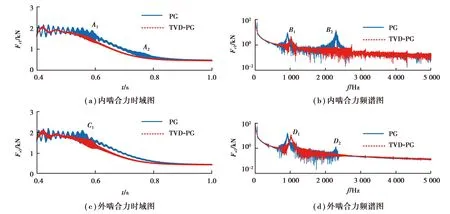

图5 行星齿轮内、外啮合力曲线Fig.5 Internal and external meshing force curves

3.2 稳定时电机-TVD-PG系统动态响应

图6 稳态响应曲线Fig.6 Steady state response curves

振动、噪声是齿轮系统重要的动力学特性,由于电机和齿轮系统的耦合作用,齿轮系统的振动必将对电机部分造成一定的影响,这也是产生图6(a)现象的原因。为了分析这种激励特性,图7给出了电机-TVD-PG系统稳定时电机电磁转矩Te和电机转速ωm的频谱图,两图中均可以清晰观察到行星齿轮时变啮合刚度的激励频率成分fm,2fm,3fm,4fm,…,且为各频谱图中的主要频率成分。因此机电系统间的耦合作用在实际情况中应予以充分考虑,同时可利用这一特性,通过电机中便于检测的电信号来识别齿轮系统的工作状态或进行故障检测等。

图7 电机响应频谱图Fig.7 Motor response spectrums

4 结 论

1)在启动过程中,TVD-PG传动系统大幅降低电机电磁转矩的波动,使电机和输出端转速较平稳地增长,电机和齿轮系统可以更快达到稳定状态。同时大幅度减小启动过程中行星齿轮内、外啮合力的波动幅值,并减少系统升速过程中的共振区域,有助于降低齿轮系统动载荷。

2)在达到稳定时,系统依旧受到内部激励的作用,进而表现出一种动态稳定的状态。由于机电耦合作用的影响,在电机响应曲线中可以清晰观察到行星齿轮时变刚度激励的频率成分。TVD-PG对电机电磁转矩的影响不明显,但可以有效降低机电传动系统稳定时齿轮系统啮合力的波动幅值,改善齿轮啮合状况。