一种兼具阈值电压与迁移率补偿功能的IGZO AM-OLED 像素电路*

李 鼎,王春燕,张 超,黄晓东*

(1.东南大学MEMS 教育部重点实验室,江苏 南京 210096;2.河北轨道运输职业技术学院机电工程系,河北 石家庄 050801)

平板显示作为一种人机交互的界面,被广泛应用在各类电子系统中。有源矩阵有机发光二极管显示技术(Active Matrix Organic Light Emitting Diode,AM-OLED)具有视角宽、对比度高、工作温度范围宽(-40 ℃到80 ℃)及易于实现柔性显示等优点,因此,被视为是下一代显示的发展方向之一[1-3]。AM-OLED 需要采用像素电路驱动,传统的AM-OLED像素电路包括:两个薄膜晶体管(2T,T 表示Transistor)、一个电容器(1C,C 表示Capacitor)和一个有机发光二极管(Organic Light Emitting Diode,OLED),相应的像素电路也被称为2T1C 像素电路。其中,薄膜晶体管(Thin-Film Transistor,TFT)在像素电路中起着开关(用于控制信号的写入,相应的TFT称为开关管)与驱动(用于为OLED 提供驱动电流,相应的TFT 称为驱动管)的功能,因此,是发展像素电路的基础与核心器件。根据薄膜晶体管的沟道材料,现有薄膜晶体管主要分为非晶硅、多晶硅及铟镓锌氧化物(Indium Gallium Zinc Oxide,IGZO)等类型,较之前两类晶体管,IGZO 型薄膜晶体管因其高迁移率、高可见光透光率和大面积制备均匀性好等一系列优点,受到广泛关注[4]。

在实际应用中,长时间施加在薄膜晶体管上的电应力以及光照等会引起薄膜晶体管的阈值电压和迁移率发生漂移[5-6]。阈值电压和迁移率漂移导致驱动管的输出电流发生变化,这使得像素电路不能给OLED 提供稳定的恒流驱动,从而影响显示画面的稳定性与均匀性。传统的2T1C 像素电路不具有晶体管阈值电压漂移的补偿功能,因此,无法满足高品质显示的需求。为此,各种具有补偿驱动管阈值电压漂移的像素电路相继被提出来,它们通常呈现4T2C 或6T1C 等结构[7-8]。不过现有的像素电路通常仅能实现对TFT 阈值电压漂移的补偿,而不具备对TFT 迁移率漂移进行补偿的功能,这制约了显示画面的稳定性[9]。此外,现有的具有阈值电压补偿功能的像素电路还存在尺寸偏大、开口率偏低的缺点,这限制了显示产品朝大尺寸方向发展的趋势[10]。为此,本文提出一种新型的基于IGZO TFT的AM-OLED 像素电路,它同时具备对驱动管阈值电压漂移与迁移率漂移进行补偿的功能,从而确保了驱动管输出电流的稳定性,有助于改善显示品质。此外,通过创新电路的驱动方法,还简化了像素电路的信号线数目,从而提高了像素电路的开口率。

1 像素电路结构和工作原理

本文提出的像素电路结构如图1(a)所示,包括:4 个开关管(T1、T2、T3和T4)、1 个驱动管T5、2个电容器(Cc和Cs)和1 个OLED,呈5T2C 结构。开关管T1的漏极连接数据信号线VDATA,栅极接扫描控制线VS1,源极连接电容器Cc的A 端,T1用于控制VDATA的信号写入电容器Cc的A 端。开关管T2的漏极连接电容器Cc的G 端,栅极连接扫描控制线VS2,源极连接驱动管T5的漏级,T2用于控制电容器Cs与地线VSS间的通断。开关管T3的漏极连接电源线VDD,栅极连接自身的漏极,源极连接驱动管T5的漏极,T3用于控制电源信号的加载。开关管T4的漏极连接电源线VDD,栅极连接扫描控制线VS1,源极连接OLED 的阳极,T4用于为OLED 提供负向偏置,这可以缓解OLED 退化速度以及防止其误发光[11]。驱动管T5的漏极连接开关管T3的源极,栅极连接开关管T2的漏极,源极连接OLED的阳极,驱动管T5用于为OLED 提供驱动电流。

该像素电路对应的驱动信号时序如图1(b)所示,扫描控制线VS1和VS2的电平分为高电平和低电平,分别用于控制开关管T1、T2和T4的通断。电源线VDD为分时复用线,其低电平为VDD_L,高电平为VDD_H,前者为基准电压,后者为电源电压。数据信号线VDATA也为分时复用线,其低电平为基准电压VDATA_L,高电平为数据信号VDATA_H。通过复用,有效减少了像素电路的信号线数目,从而缩小像素电路尺寸并提高了开口率。

图1 本文提出的像素电路结构与驱动信号时序

该像素电路的工作过程分为以下三个阶段:

(1)补偿阶段。如图1(b)中的Comp 阶段所示,扫描控制线VS1和扫描控制线VS2均为高电平,电源线VDD的电压在补偿阶段为基准电压VDD_L,此时数据线VDATA为基准电压VDATA_L。在该阶段,开关管T1开启,电容器Cc的A 端电压偏置为VDATA_L。开关管T2和开关管T4开启,电容器Cs的S 端电压被基准电压VDD_L拉低。因为在上一帧的发光阶段(图1(b)的第一个Emit 阶段)结束后,驱动管T5栅极处于高电平,且驱动管T5的源极电压被拉低,所以驱动管T5导通,两个电容器均通过开关管T2和驱动管T5放电。当驱动管T5的栅源电压等于其阈值电压时,放电截止。此时驱动管T5的栅极电压VG由式(1)所示:

式中,VTH为驱动管T5的阈值电压。该阶段主要实现对驱动管T5的阈值电压的提取并将其存储于电容器Cs中。

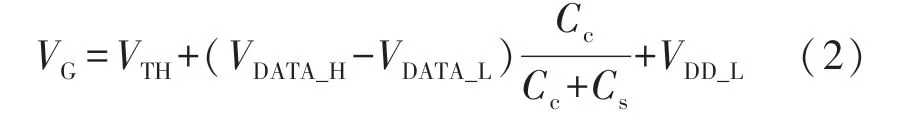

(2)数据写入阶段。如图1(b)中的Data 阶段所示,扫描控制线VS1和扫描控制线VS2均为高电平,电源线VDD电压在数据写入阶段为基准电压VDD_L,数据信号线VDATA上为数据信号VDATA_H。数据信号VDATA_H写入后,电容器Cc的A 端电压由VDATA_L上升到VDATA_H,由于电容器Cc和电容器Cs的分压作用,G 点电压由式(1)变为式(2):

因为开关管T2在该阶段初期是开启的,且因数据信号VDATA_H耦合,所以驱动管T5的栅源电压大于其阈值电压,这导致电容器Cs通过驱动管T5放电。相应的放电时间表示为t1。放电开始时驱动管T5的栅极电压VG由上述式(2)所示,整个放电过程的驱动管T5栅极电压VG变化可由式(3)描述[12]:

式(3)表示两个电容器的放电电流之和等于驱动管T5的电流,且由于开关管T2开启,驱动管T5栅漏短接,流过驱动管T5的电流为饱和电流。其中,μ、Cox和W/L分别表示驱动管T5的迁移率、栅介质层电容密度和宽长比。

对式(3)左右两边积分并求解,过程如式(4)所示:

式中,VG(t=0)已知,如式(2)所示,VG(t=t1)为电容器Cs放电结束时的驱动管T5的栅极电压,记作VG1,求解式(4)可得到VG1,如式(5)所示:

该阶段除了实现数据信号的写入外,也实现了对驱动管T5迁移率漂移的补偿。Vμ表示一个与驱动管T5迁移率相关的电压变量,其表达式如式(6)所示:

由上可知,Vμ是一个关于μ的负相关的变量。若驱动管T5的迁移率μ增加,相应的VG1的值减小,从而抑制流经OLED 的电流的增加。相反地,若驱动管T5的μ减小,VG1的值则会增加,进而抑制流过OLED 电流的减小。以上过程有效实现了驱动管T5的迁移率漂移的补偿。

(3)发光阶段。如图1(b)中的Emit 阶段所示,扫描控制线VS1和扫描控制线VS2均为低电平,电源线电压在该阶段为VDD_H。此时开关管T3和驱动管T5开启,T5的输出电流驱动OLED 发光。流过OLED 的电流如式(7)所示

由式(7)可以看出,发光阶段流过OLED 的电流与驱动管T5阈值电压无关。

2 结果与讨论

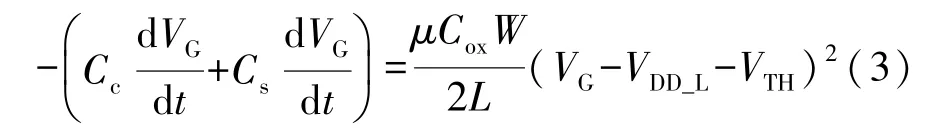

拟采用计算机技术辅助设计工具(Technology Computer Aided Design,TCAD)对上述像素电路进行建模与仿真,以验证其在驱动管阈值电压补偿与迁移率补偿方面的有效性。如前所述,TFT 是像素电路的基础与核心器件,因此,精确的TFT 模型是像素电路高精度建模与仿真的前提。本文采用的IGZO TFT(见图2)呈底栅顶接触型,自下而上包括:底栅、栅介质层、沟道层及源/漏电极。其中,栅介质层为36 nm的HfLaO 高介电常数介质,沟道层为60 nm 的IGZO,详细的TFT 参数、制备工艺流程及电学性能见参考文献[13]。基于态密度模型建立TFT 模型并进行仿真,建模与仿真涉及的主要IGZO 材料参数如表1 所示。图3 为IGZO TFT 的I-V(电流-电压)传输特性曲线,仿真曲线与实际测试曲线重合,证明了模型的精确性。通过I-V曲线提取的TFT 阈值电压为3.6 V,亚阈值斜率为181 mV/(°),迁移率为8.8 cm2/(V·s),TFT 表现出良好的电学性能。

图2 本文像素电路中使用的IGZO TFT 结构示意图

图3 实验制备IGZO TFT 和TCAD 仿真TFT 的I-V 曲线比较

表1 IGZO 材料的主要参数

在建立IGZO TFT 模型之后,接下来采用TCAD对像素电路进行建模与仿真,其中,OLED 模型采用二极管连接的TFT 器件并联电容器来实现[14]。其他主要的电路模型参数如表2 所示。

表2 像素电路建模与仿真参数

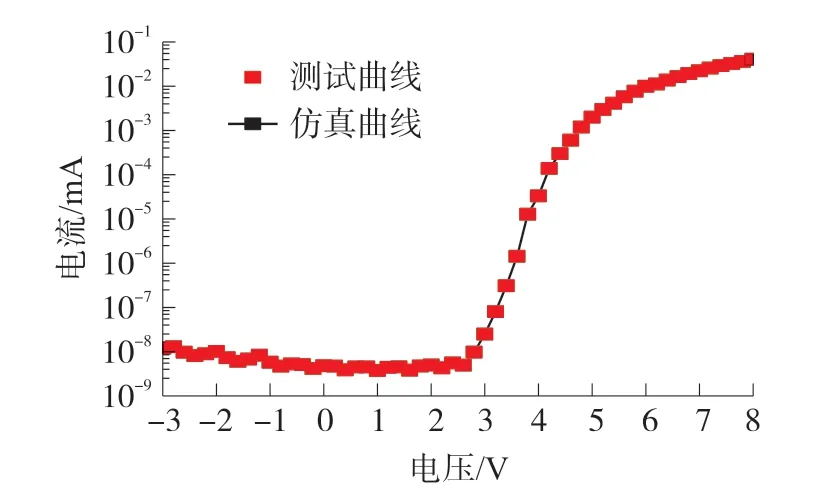

该像素电路的关键节点电压和OLED 电流的瞬态响应如图4 所示。由图可知,在补偿阶段(≤50 μs),驱动管T5的源极电压VS被拉低到基准电压VDD_L(VDD_L=-2 V),栅极电压VG因电容器Cs放电而逐渐降低,该放电过程直到驱动管T5关断时停止。待补偿阶段结束时,电容器Cs两端电压(VG-VS)为3.6 V,该值等于驱动管T5的阈值电压。以上过程通过驱动管给预充电的电容放电的方式实现了阈值电压的提取。

图4 像素电路关键节点电压与OLED 电流的瞬态响应

接着进入数据写入阶段。为便于分析,设定数据信号VDATA_H=8 V。根据式(2),理想情况下该数据信号经两个电容器分压后,最终将使驱动管T5的栅极电压抬升5 V。从图4 可以发现,驱动管T5的栅极电压VG由1.6 V 上升到6.3 V,上升幅度为4.7 V,接近理想情况。以上表明:该阶段成功实现了数据信号的写入。此外,由图4 中的放大图可以看到,在数据写入阶段之初,驱动管T5的栅极电压VG随时间下降,这是由电容器Cs放电造成的,该过程主要用于实现迁移率补偿。根据式(5),当驱动管T5的迁移率上升时,驱动管的输出电流增加;另一方面,电容器Cs放电程度也增加并造成VG下降幅度增大,进而导致了驱动管的输出电流降低。类似地,当驱动管T5的迁移率下降时,该过程同样可实现迁移率补偿,达到稳定输出电流的效果。

最后进入发光阶段,此时驱动管T5导通,工作在饱和状态,为OLED 提供稳定的驱动电流。

图5(a)为当驱动管阈值电压VTH变化时,驱动电流IOLED随数据电压VDATA_H的变化情况。由图可知,VDATA_H增大,IOLED增大。以上趋势与式(7)相符合。当VTH变化(ΔVTH) ±2 V 时,IOLED变化约为15.1%。这表明:该像素电路能有效补偿驱动管的阈值电压漂移。图5(b)为当迁移率变化时,驱动电流IOLED随数据信号VDATA_H的变化情况。当驱动管的迁移率变化±30%时,驱动电流变化约为9.6%。这表明:本电路能补偿驱动管的迁移率漂移。

图5 驱动管的驱动电流随数据电压变化

3 结论

本文提出了一种基于IGZO TFT 的5T2C 像素电路及驱动方法。理论分析与仿真结果均表明:该像素电路对驱动管的阈值电压漂移与迁移率漂移均具有很好的补偿作用,因此,可有效改善驱动电流的稳定性。此外,通过分时复用还减少像素电路的控制信号线数目,从而提高了像素电路的开口率。