深茂铁路台城河特大桥深水基坑钢板桩围堰施工技术

中铁二十局集团第一工程有限公司,江苏 苏州 215151

1 工程概况

新建深圳至茂名铁路江门至茂名段台城河特大桥,桥梁全长1941.61m。其中,跨越台城河为(70+108+70)m后张法三向预应力钢筋混凝土连续梁。桥梁在43孔~45孔为(70+108+70)m连续梁跨越台城河,43号、44号墩位于水中,台城河与线路大里程夹角为85°。台城河为潭江支流,于桥位下游约10km处汇入潭江,河面宽度约为120m,近期观测低潮水位为-0.13m,高潮水位为1.8m,低潮水位水深约2m,流向为从左至右,受潮汐影响较大,河堤为土质河堤,堤顶宽度约为1.5m。原设计采用双壁钢围堰施工,经方案优化,采用钢板桩施工。43号、44号墩位于河道中,其中43号墩中心距河堤41m,44号墩中心距河堤18m。桥墩均为圆端形,墩高13.5m。43号墩处河床底标高为-0.97m,承台底标高为-7.708m;44号墩处河床底标高为-1.25m,承台底标高为-7.836m。主墩承台参数如表1所示。

表1 主墩承台参数

2 主墩处地质条件

43号墩处河床以下地质为淤泥(流塑状,σ0=40kPa)、粉质黏土(软塑状,σ0=120kPa)、粗砂(稍密,σ0=200kPa)、砂岩(全风化,σ0=200kPa)。44号墩处河床以下地质为淤泥(流塑状,σ0=40kPa)、粉质黏土(软塑状,σ0=120kPa)、粗砂(稍密,σ0=200kPa)、粉质黏土(硬塑,σ0=180kPa)、砂岩(全风化,σ0=200kPa)。

3 钢板桩围堰设计与验算

(1)建立计算模型的依据。台城河特大桥43号、44号墩需要搭设钢板桩围堰形成阻水结构进行承台与墩身施工。44号墩处的地质条件较差,因此对44号墩处的钢板桩围堰进行设计和验算,然后搭设钻孔平台,在钻孔灌注桩施工完成后,拆除部分钻孔平台,进行钢板桩围堰施工;在进行水下混凝土封底前,采用高压射水配合吸泥机清除承台与封底混凝土范围内的土方;在水下混凝土达到设计强度后,边抽水边安装支撑;利用围堰计算模型并根据现场实际情况,在考虑静水压力、动水压力、河床底部土压力等的基础上进行受力计算。根据施工顺序,混凝土内支撑需要考虑封底混凝土的受力情况,验算钢板桩的安全性能,对钢板桩的入土深度、封底混凝土的厚度、支撑的方式等进行设计。选择长度为18m的钢板桩,考虑到模板安装、塔吊板桩围堰内支撑所需空间,承台右侧加宽2.0m,其他侧加宽1.5m,钢板桩围堰内尺寸确定为13.6m×19.3m。

(2)确定支撑位置。承台高4m,封底混凝土顶至承台顶的支撑需要保证4.5m。考虑到高水位时,水面至承台封底混凝土顶约10.5m,围堰所承受的侧压力较大,为确保安全,并减少大体积混凝土的水化热,拟将承台分2次浇筑,每次浇筑2m,2次混凝土浇筑面按施工缝处理。完成承台第一次混凝土浇筑后,承台顶面0.5m以下采用泥土回填,泥土顶面0.5m以下采用C25混凝土回填,回填混凝土与承台之间采用厚度为1cm的木板隔离。承台第二次混凝土浇筑完成后,承台周边处理同样采用泥土回填与混凝土浇筑。第一层支撑中心设在标高1.700m处,第二层支撑中心设在标高-1.300m处,第三层支撑中心设在标高-3.200m处。

(3)设计封底混凝土厚度。在围堰封底抽水后,封底素混凝土在受到产生的向上最大水压力的作用下不应出现折裂致使围堰穿孔,即封底混凝土的抗弯性能需满足要求。封底素混凝土采用C35混凝土,依据《路桥施工计算手册》,C35混凝土设计抗拉强度Rl=1.95MPa,封底混凝土厚度h的计算公式如下:

式中:k为安全系数,取1.5;M为跨中弯矩的最大值,取211.22kN·m;Rl为混凝土设计抗拉强度,考虑到工期要求,拟在达到设计强度的80%时开始抽水,Rl=1.95×80%=1.56MPa;b为最大弯矩,取7.4m;D为考虑水下混凝土可能与围堰下泥土掺混的增加厚度,一般取0.3~0.5m,该项目取0.4m。代入式(1)计算,得h=0.948m。根据计算结果,参考以往工程的施工经验,设计封底混凝土的厚度为1.20m。

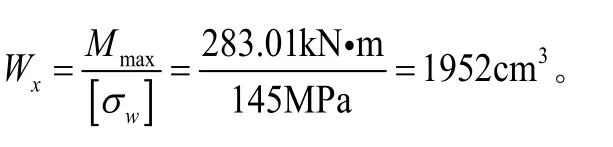

(4)最不利工况钢板桩围堰受力检算。现场施工最不利工况为完成水下混凝土封底,将围堰内水位降至-3.7m,安装于第三道支撑前。此时钢板桩承受静水压力、河床底的主动土压力、流水的动水压力。钢板桩围堰受力如图1所示。将围堰内外静水压力、主动土压力与被动土压力简化,利用结构力学求解器计算钢板桩在工况二时的受力图如图2所示。最不利工况下钢板桩结点反力计算结果如表2所示,最大弯矩Mmax=357.30kN·m,钢板桩容许弯应力[σ]=180MPa,计算得每延米钢板桩抗弯模量Mmax/[σ]=1876cm3。根据《建筑施工计算手册》,选择拉森Ⅳ钢板桩,宽420mm,每延米重74kg,每延米截面矩为2037cm2,每延米面积为303cm2,根据《钢结构设计规范》(GB 50017—2003),钢板桩的抗剪强度为fv=125MPa,则每延米钢板桩能承受的剪力为Q=125MPa×303cm2=3787.5kN,远大于钢板桩所承受的竖直力,因此选择拉森Ⅳ钢板桩满足要求。

表2 最不利工况下钢板桩结点反力计算

图1 钢板桩围堰受力(单位:cm)

图2 最不利工况下钢板桩弯矩图

根据《路桥施工计算手册》,选用2根I40a工字钢,每延米所需抗弯模量Wx=1090cm3,截面积A=86.1cm2。

内支撑选择2根40a槽钢对拼满足要求。对拼槽钢每侧用25cm宽,1cm厚的钢板作为缀板组焊,间距100cm。

4 钢板桩施工

(1)钢板桩插打及要点。测量人员实测钻孔平台预留的钢管桩中心坐标,在CAD中将实测桩位及钢板桩围堰的设计位置画出,直接在CAD中测量并标示出钢板桩围堰与预留钢管桩的相对关系,设置导向围囹。钢板桩插打方法确定为先插合拢后再打的方法。台城河水流速较慢,采用从上游分两侧向下游合拢的次序进行插打。第一根钢板桩的桩位与垂直度关系整个围堰的钢板桩的插打,必须严格控制好第一根钢板桩的垂直度,从两个相互垂直方向同时控制,确保垂直不偏。钢板桩起吊前,按要求在锁口内填嵌黄油混合料。利用吊车的两个吊钩将钢板桩从铁驳上吊起,运用两个吊钩起吊和下放,使钢板桩处于垂直状态,脱出小钩移向安插位置,插入已就位的钢板桩锁口中。

(2)钢板桩围堰调整与合拢。当钢板桩上端出现向合拢口倾斜情况时,可采用在钢板桩顶端使用千斤顶互顶或用2套复式滑车组向外侧张拉的方式调整至所需的间距。在钢板桩两侧各剩下几组即将完成合拢时,应考虑钢板桩合拢情况是否需要做调整。如需调整,可悬挂钢板桩,使桩底不落到河床,由专业潜水员下水安设复式滑车组进行调整。在合拢钢板桩施工时,若出现经过调整的钢板桩间距不能完全平行,必须施加压力才能插下,或钢板桩仍有较大长度不能套入锁口且不能采用锤击方法施工的情况,可采用在顶端安装复式滑车组的方式将钢板桩接入锁口。插桩过程中,应做到“插桩正直、分散偏差、有偏即纠、调整合拢”。因水流或其他原因,合拢口无法合拢时,可制作异形钢板桩进行合拢。对合拢口进行丈量时,丈量位置应选择在各层导环平面处,用2根小木条顶紧两边的钢板桩并固定好,然后取出水面,量取木条长度,即可测得准确的合拢口宽度。根据合拢口的宽度及采用的锁形式,制作异型钢板桩,当合拢口宽度为40cm左右时,需要制作对扣式异型钢板桩。

(3)围堰开挖清基。将围堰内的水位抽至第一层支撑下50cm,安装好第一层支撑,再将围堰内水位降至第二层支撑下50cm,并根据现场实际情况进行水下清基,然后将围堰内水位回升至与围堰外水位一致,用吸泥机进行清基,每台吸泥机清理面积约为20m2。一个桥墩一般设置10~12台吸泥机,由专人观察出泥情况,以此决定吸泥机的升除和移位。靠近钢板桩附近较难吸出的泥沙,由潜水工用软射水管采取0.3~0.5MPa的水压将泥沙冲向吸泥机附近吸出。在清基过过程中,应及时向围堰内抽水,使堰内外水位平衡。围堰内吸泥整平后要进行测量,测点分布在与导管的位置大致相同的部位,基底标高需要符合设计要求,局部高低容许偏差为±20cm,钢板桩上不得粘有泥沙。

(4)围堰混凝土封底。采用水下混凝土封底方案,封底前利用钻孔护筒和钻孔平台工字钢搭设灌注平台混凝土封底前,检查拌和站机组、混凝土运输车辆、泵车与浮吊等,确保各种机械设备性能状态良好。拌和站料仓内储备好充足的材料,并做好试验检测工作,对混凝土的运输道路进行检查平整,确保运输道路畅通。围堰内壁平面尺寸为封底混凝土厚1.2m,单个围堰封底混凝土方量为255m3,围堰净面积为213m2,每根导管有效作用半径为2.5m,采用2套导管移动封底从围堰中心向两侧封底。浇筑水下混凝土的导管密闭不漏水,且浇筑前对料斗进行湿润。根据计算,每个灌注点的首批混凝土的需求量为3.0m3,导管在每个灌注点首次灌注前,确保导管顶部的料斗必须储满料,同时输送车也应储满料。混凝土浇筑前,导管底悬空高度控制在10~15cm,首盘封底后混凝土埋深不小于0.6m,且每点浇筑前必须根据实际测量深度确定导管提升高度,确保每个灌注点混凝土浇筑过程中无提空现象。浇筑不得中途停歇,每根导管间歇时间不宜大于20min。浇筑过程对混凝土的流动距离、流动坡度、导管埋入深度、浇筑速度和基坑内混凝土面升高等情况随时进行测量,并及时调整。导管每次提升高度应与混凝土浇筑速度相适应,采用测锤检查混凝土的上升高度,以确定导管提升量,保证导管的埋置深度,以及导管内混凝土的高度。水下混凝土顶面的浇筑高度应按照低于设计标高10cm控制,以便于封底混凝土找平工作。在混凝土浇筑过程中,应及时用水泵抽围堰内的水,使围堰内外水位保证平衡。

(5)围堰抽水堵漏与内支撑安装。封底混凝土强度满足设计强度后,即可开始抽水。围堰抽水按照分段抽水分段支撑,上段支撑安装好再进行下段抽水的原则。为了改善内支撑的受力状况、减少钢板桩的锁口变形,要用硬木或铁片堵塞钢板桩与导环之间的所有空隙,水下部分由专业潜水员进行操作。围堰抽水设备根据围堰的总抽水量准备,刚开始利用吸泥管抽水,待抽不上时,再将水泵放入围堰内抽水。为保障围堰安全,防止抽水过程中发生意外,现场必须配备从堰外向堰内灌水的水泵,一旦发生异常情况,应立即向围堰内灌水,及时恢复围堰内外水压平衡,经检查处理后再进行抽水作业。在抽水过程中,由专人观察钢板桩和内支撑情况,并安排专门人员负责堵漏。堵漏工作需要在围堰内外同时进行,围堰外用细煤渣和木屑混合物倒入漏水部分,围堰内由专业潜水员用棉絮塞缝,也可以用塑料薄膜沿板缝封闭。堵漏工作需要一直进行直到墩身出水面为止,防止围堰外上半部分的粉煤渣被水流及风浪冲走。围堰抽水后,内支撑严禁进行切割或电焊,杆件拆换要按设计规定进行,并派专人观察各层内支撑设置观测点。

(6)钢板桩施工防倾斜措施。①在钢板桩插入施工前,应在锁口内涂润滑油减少锁口的摩阻力,并在未插套的锁口下端打入铁楔或硬木楔,防止出现沉入时泥沙堵塞锁口的情况。②采用复式滑车组纠正钢板桩的倾斜。③在坚实地层插打钢板桩时,可将桩尖截成一定角度,利用其反力作用使已倾斜的钢板桩逐步恢复正常。

5 结束语

台城河特大桥主要为跨河连续梁施工,主墩基础施工是控制性工程,深水施工难度大,通过优化原设计单壁钢围堰,采用拉森钢板桩围堰施工技术,显著加快了现场施工速度,获得了显著的经济效益。