卷烟制丝生产线皮带输送机分料的技术研究与应用

范本华,夏同行,姚荣坤

(贵州中烟工业有限责任公司遵义卷烟厂,贵州 遵义 563000)

1 皮带输送机分料的技术价值与发展

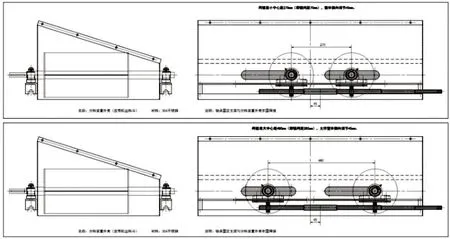

目前,烟草行业对振动输送机上的物料(烟叶)均匀主要靠振动输送机自身振动匀料方式实现,皮带输送机本身只具有运输物料的能力,不具备匀料功能,物料主要处于皮带宽度方向的中间,两侧较少,这是为了减少物料在皮带输送两侧的漏料现象。这就使得经皮带输送机送入振动输送机的物料在宽度方向上中部过多,所以,物料横截面上的均匀性主要靠下游振动输送机来完成,如图1 所示。

图1 运输过程

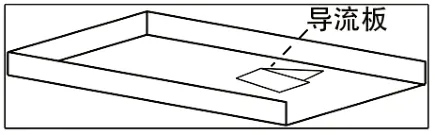

烟草行业首先针对如何实现快速匀料主要是通过在振动输送机上添加导流板的方式来实现,如图2 所示,但导流板在导流的过程中存在阻挡物料,物料堵到一定的量后瞬间越过导流板,使物料瞬间流量过大,后续的少量物料继续累积在导流板上,如此循环往复,使得物料的流量呈现周期性的变化;其次,是物料本身不具有良好的流动性,在导流板的作用下很难分布到需要的位置;三是物料在经过导流板后振动输送匀料距离变短,也影响振动输送机的匀料效果。

由于皮带输送机与下一设备振动输送机存在一定的高度差,在皮带输送机出料罩下的料斗中加装一对转向相反的分料辊,在分料辊旋转的作用下,一部分物料从两分料辊中间落下形成中间的一股物料,另外的物料由分料辊两侧落下,形成另外两股物料,三股物料均匀的落到振动输送机上,而且能调整每股物料的流量,完全替代振动输送机上的导流板,并且具有不堵料、流量稳定不变、横截面上物料均匀,当三股物料落入振动输送机上时,通过振动能实现快速匀料的目的。

2 分料装置

2.1 设计分料辊

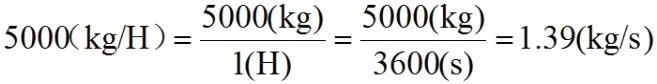

(1)皮带输送机上物料瞬时流量:物料工艺流量是5000kg/h,即每秒种的流量:

皮带输送机的输送速度是0.6m/s,即铺到该皮带输送机上的每米长物料重量是:

(2)皮带输送机上物料截面积:通过截取生产过程中多种情况下(物料工艺流量是5000kg/h)皮带上的铺料情况如图3 所示(图中箭头指向物流方向,物料宽度约700mm,中间平均厚度约100mm),经测量估算得到物料截面积,见表1。

(3)分料辊基准长度的选定:皮带输送机出料罩下料口为1000mm×550mm,观察物料在皮带输送机主辊筒下有皮带清扫装置(刷辊),该区域物料极少,物料在皮带输送机上的厚度小于挡边板的高度180mm,物料从皮带机主动辊下落并分散开来,再结合现场综合尺寸,选取分料辊的有效长度为380mm(其余部分在刷辊区域),对出料方向预留约30mm,便于分料辊调整时端板与出料罩下料口的间隙,同时,保障卫生的清扫。

图2 导流板

图3 皮带上的铺料情况图

表1 皮带输送机上瞬时物料截面积

由于分料辊是两个转向相反的,为了减少机械的复杂程度,选用两个减速电机驱动,由电控实现对应的转向。

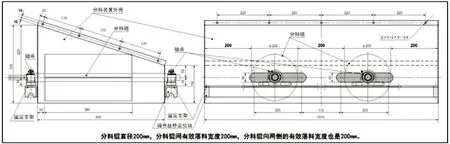

(4)分料辊有效直径的选定:皮带输送机宽度方向上物料呈中间高两边低,两个分料辊的轴线与皮带输送机同向,位于皮带输送机出料罩下料口1000mm 宽度内,考虑将物料分布在设备宽度的左、中、右,结合流量状态,选择分料辊有效直径200mm,当分料辊间有效落料宽度200mm 时,分料辊向两侧的有效落料宽度也是200mm,此时,左中右三个落料区域的分料辊段面积为380×200=76000mm2;充分保障了落料区域足够大,以能保障有效均匀分料。如图4 所示分料辊位置设计图。

图4 分料辊位置设计图

(5)分料辊的结构选择:可以选择钉辊、齿板辊、板辊等,考虑板辊对物料的造碎影响较小而选择采用四块分料板(不带齿)均布,分料板与端板、轴焊接,如图5 所示。

图5 分料辊设计图

2.2 设计分料辊的安装定位

(1)水平定位。分料辊尺寸确定后,分料将来料分成均匀的三股,并落到下一设备指定位置上。对来料流量进行分配,两分料辊分别顺时针、逆时针运转,来料落到两分料辊中间,一部分物料直接从辊间落料区落到下面的振动输送机上形成中间的一股物料,其余来料分别在左右分料辊转动下带到两侧面形成另外两股物料。如图6 所示,分料辊间距最小状态(70mm),最大状态(280mm)。

由于两分料辊的距离可调,实现三股物料的流量大小分配;两分料辊可同时向一侧调整,使得三股物料向一侧移动,最大侧移距离45mm,用以满足设备宽度方向上物料均匀。如图7 所示分料辊间距最小、最大状态下侧向移动调节状态。

(2)高度定位。根据设备实际状态,将皮带输送机原有的出料口高度370mm 进行下调为340mm,正常物料在振动输送机的厚度是小于振动输送机槽体的深度(180mm),不影响出料的空间高度,出料口不堵料。

2.3 设计分料辊的调节与固定

分料辊轴承所处位置空间狭小,对于分料辊的调节设置到料斗边缘上,同时,轴承与调节座连接紧固后可随调节丝杆方向移动分料辊。

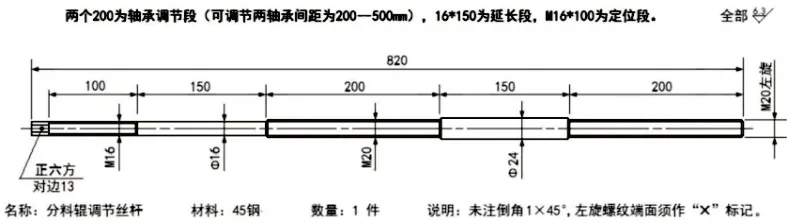

调节丝杆(如图8 所示)对分料辊轴承采用左右旋螺纹,当调节丝杆面对正六方(对边13)处向右旋转(或左旋转)时,分料辊就实现了张开(或合拢)。如图9 所示。

图6 分料辊间距最小、最大状态

图7 分料辊间距最小、最大的侧向移动调节状态

在调节丝杆一端设置一段螺纹(M16),用于两颗螺母对夹定位块来锁止调节丝杆推拉与旋转。调节丝杆调节推拉,实现分料辊可向一侧调整。如图10 所示。

图8 调节丝杆设计图

图9、10 是调节丝杆与轴承连接板相对关系的四种极限状况。

图9 分料辊的调节与固定

图10 分料辊的调节与固定

2.4 选择分料辊的驱动减速电机

由于皮带输送机的输送速度是0.6 米/秒,分料辊的最大圆面的线速度是必须大于皮带输送速度,由于本研究是在生产线上进行,本生产段麻丝剔除辊最大直径205mm,麻丝剔除辊是麻丝剔除和匀料等功能,自重和长度均大于本研究的分料辊,考虑到设备零配件的统一管理,为此借用麻丝剔除辊的减速器(WA20/DR63M4/0.18kw/129rpm/11Nm),这样的分料辊的最大线速度达到1.35 米/秒,满足本研究需求。

2.5 对分料辊进行控制

在该皮带输送机的子站箱中加装两个电机启动器,两个电机启动器接入该子站箱的PLC,并进行重新组态,修改控制程序,实现自动状态下两个分料辊分别启动后再启动皮带输送机,同时,具有手动状态单机启停功能。

3 分料装置在皮带输送机上的应用

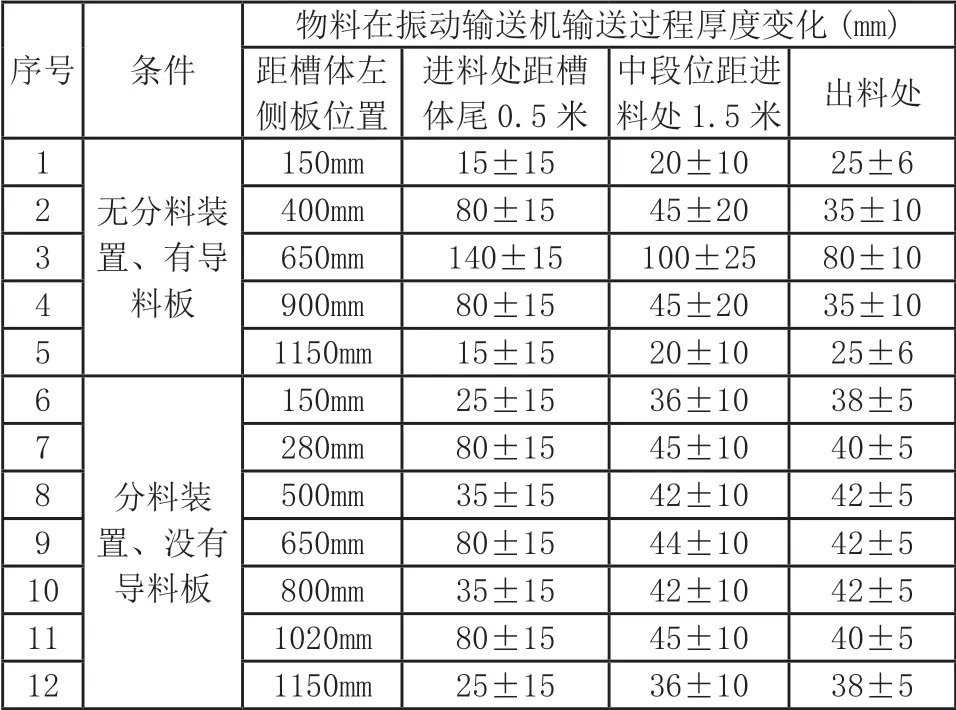

在皮带输送机出口处安装了该分料装置(以物料向前输送来左侧、右侧),物料情况分布见表2。

表2 分料装置分料情况

皮带输送机下游振动输送机宽1300mm,长3800mm,在皮带输送机出口安装分料装置前、后,安装分料装置后并将分料辊向来料偏左方向调整了20mm,下游振动输送机厚度情况,见表3。

表3 振动输送机上物料厚度变化情况

4 结语

通过对皮带输送机出口处进行改造,在出料罩下端加装一套分料匀料装置,将原来的一股物料均匀分成三股,并均匀落到振动输送机上的三个指定位置,在振动输送机的抖动下,每股物料在往前输送过程中,同时,向两侧抖散开来,最后在进入主机时物料在横截面上均匀分布,物料流量能保持原有流量状态,保持了流量的稳定性。