西门子SINAMICS G150 变频器在ZJ70LDB 钻机上的应用

高晓军,王常亮,张新

(1.川庆钻探工程有限公司长庆钻井总公司,陕西 西安 710000;2.大庆钻探工程有限公司钻井一公司,黑龙江 大庆 163000)

1 70LDB 钻机变频控制系统工艺介绍

目前,国内油田使用的钻机以柴油为燃料,用柴油发动机提供动力,燃油成本占钻井成本的比例逐年上升,而且居高不下;同时,在钻井施工过程中,柴油机运行产生的噪音和废气对环境造成污染。机械/机电复合驱动钻机一般采用3~4 台柴油机并车驱动,柴油机在运行中易出故障,维修量大,而且机械钻机不能调速,故障率高,无法更好地满足低泵冲、小排量、固井灌浆等钻井工艺要求。

采用由网电改造变频控制供电装置,将直接从工业电网上获取动力,经变压器转换,直接将高压网电变换为满足钻机系统使用的动力源。并且通过变频电机可以调速的优点对钻井设备运行速度的调整,提高能源的利用率和钻机系统的稳定性和可靠性。降低了噪音污染,实现大气污染零排放。使钻井工作更加安全、高效和环保。节省大量的燃油和维护成本,明显提高经济效益。

钻机网电供电装置的电源引自附近35kV 或者10kV 的工业电网,经由高压房4000kVA 35kV/0.6kV(或3150kVA 10kV/0.6kV)的变压器,变压器低压侧配电断路器4000A(3200A),输出连接到井场控制核心设备变频房,经SVG 有源滤波柜,用变频器拖动变频电机来驱动钻井机械如绞车,泥浆泵;同时,为固控MCC 部分和井场照明提供电源。基于变频电机的可调速特点,此控制装置亦可以对现有的钻井设备如绞车、泥浆泵等进行速度可调的柔性控制。

原来的系统中有4 台柴油发电机,设计取走2 台柴油机用2 台变频电机替代。变频电机可单机运行,也可2 台并机运行,一般情况下以变频电机为动力;留下的2 台发电机作为备用,仅在网电断电或者变频系统故障时使用。

与现有技术相比,本系统的特点:(1)工业电网的稳定性和电机的可靠性、增加钻机的动力稳定性和可靠性。(2)减少柴油机的维护和柴油的运输使用费用。(3)噪音低,无废气污染,实现零排放。(4)可对钻井设备进行调速等柔性控制。改造后泥浆泵排量大、泵压高,转盘转速高,扭矩大,可大大提高钻进速度。(5)钻机网电供电装置结构简单,维护方便。(6)改善施工现场,减小周边环境的影响。

1.1 西门子IDS 产品信息(表1)

1.2 现场照片(见图1、2)

2 IDS 系统构成

整个系统的关系为35kV(10kV)架空线通过35kV(10kV)高压供电房(变压至0.6kV)给变频房(无功补偿,供配电,变频器)供电,控制变频电机(替换柴油机) 驱动链条拖动井场设备。

高压供电房主要是把工业网电转化为井场控制/驱动电源,网电由高压进线柜/计量柜接入,高压出线柜然后经过变压器把高压电网上的高压电变为600V 的低压控制电,经过低压开关柜输出给井场用电设备(主要为钻机房或者变频房)。

表1 主要西门子公司的设备清单

图1 井场全貌

图2 变频电机与柴油发电机

变频房由高压房的低压出线供600V 电源,进行无功补偿和谐波抑制,给1200kW 的G150 供电驱动1100kW 的电机;本房体还有一台1250kVar 的0.6kV/0.4kV 的变压器,0.4kV 的电给原井场固控设备供电,同时,也为电机风机提供电源。

系统设置初期,曾经对司钻房DCR 操作箱和变频器的选择分别做过2 个方案:

DCR 操作箱的两个方案中一个有操作触摸屏和操作按钮;另一个方案没有触摸屏,只有操作按钮和指示灯。最终考虑到现在空间及改造可行性,选用了没有触摸屏的方案,而在PLC 的控制柜上安装了触摸屏用以操作和监控(解决了司钻房空间小,无法安装大体积设备问题,并且和原来的柴油发电机操作类似,因为柴油发电机也是本地操作)。

变频器最初的方案为西门子的高性能多机传动系统SINAMICS S120,考虑和现场设备是液力耦合后链条拖动,因此最终选用了SIEMENS 的更为经济型的G150 系列变频器。关于变频器的选型,咨询了西门子的专家,确认G150 在液力耦合、减速箱和传动箱链接电机,并且G150 独有的速度跟随能力,可以在大的负载突加至传动箱时,当负载侧速度跟传动箱有太大偏差时,瞬间降低自身输出频率,后逐步增加输出电流和频率,最终缓冲负载冲击,实现稳定运行。

图3 系统单线图

图4 变频房内部

图5 硬件配置图

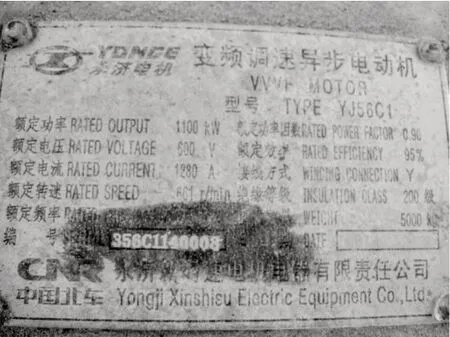

图6 变频电机铭牌

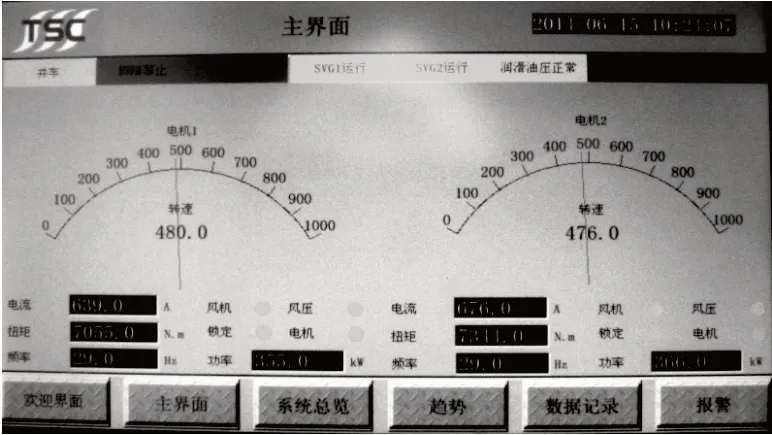

图7 HMI 主界面

图8 DCR 操作箱

3 IDS 系统完成的功能

ZJ70LDB 钻机变频控制系统主要是替代柴油机来为机械钻机提供动力源。系统分别实现了单电机运行,双电机并车运行以及柴油发电机和电机并车运行:

3.1 单电机运行

当设定界面中的控制模式设置为“纯VFD 控制模式”时,此时,可以单独分别运行两台电机来拖动链条箱。

单机运行的情况包括负载小的时候,只需要启动一台电机;或者是链条箱分开时,两台电机分别拖动绞车和泥浆泵。

单电机运行比较简单,DCR 操作箱上的电机“ON/OFF”转换开关和速度给定手轮,和电机一一对应,互不干涉。

3.2 双电机并车运行

当设定界面中的控制模式设置为“纯VFD 控制模式”时,此时,可以同时运行两台电机来拖动链条箱。并机模式下的两台电机控制和速度都通过电机2 来操作(电机2 运行/停止,手轮2 给定速度),电机1 和手轮1 的控制不起作用。

双电机并车是负载比较大的情况下运行。

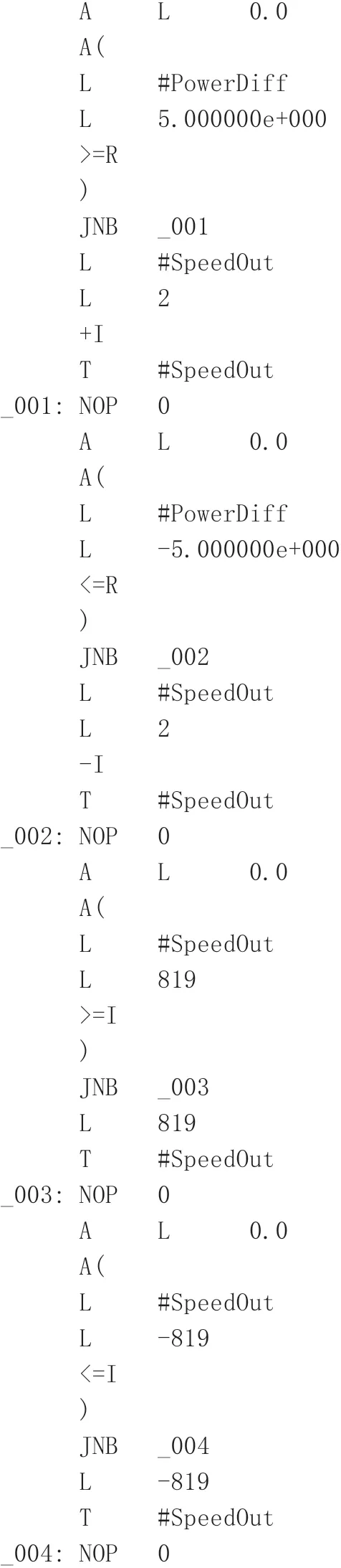

双电机并车控制和速度给定是同一个源,并且在PLC 中,对两电机的速度反馈做了对比,根据差异对电机的速度给定进行微调。具体代码如下:

并车模式双电机运行时,除了对速度的一致性控制,对两电机的扭矩也进行了比较,如果系统报警显示扭矩/功率差过大,则需要检查是否机械连接(摩擦离合器)有松动或滑动导致。

另外,在双电机运行时,对VFD 参数r1401.11 设置为1,对Droop 功能使能。软化从动电机的输出力矩,来实现负载平衡,避免机械损伤和电气故障。

3.3 柴油机和电机并车运行

当设定界面中的控制模式设置为“电油并车模式”时,此时,可以同时运行柴油发电机和电机来拖动链条箱。

柴油机和电机并车是在负载特殊或者有单台电机故障,另一台电机无法满足当前钻井作业时运行。

图9 VFD 速度给定

柴油机和电机并车模式下,只可以先投入柴油发电机,然后再投入电机,顺序不可以相反;电油并车模式下,由于柴油机速度没有反馈到控制系统,所以,柴油机速度不可以调节(柴油机速度1100rpm,实测出主轴速度,把此参数输入到HMI,之后按固定此速度并车)。

在现场实际操作时,因为受到负载平衡限制,并系统没有采集柴油发电机的速度,故很少采用此模式作业。

图10 柴油发电机与电机并车控制界面

4 现场运行

系统从2019 年6 月9 日带载以来,一直运行稳定。据统计,从2019 年6 月9 日~8 月25 日预计共用柴油425 吨,每吨柴油按4800 元算,共204 万元;网电实际使用1220340 度电,每度按1.25 元算,共152.5425 万元;不到三个月,预计节省费用为51 万元。

5 应用体会

该系统使用变频器拖动电机,完全实现了链条箱拖动速度可调,使得老式的机械钻机也能实现钻井作业的柔性控制。比其他同类的产品有明显的节能、易操作的优势。

SIEMENS PLC 和G150 通过Profibus 交互数据,实现监视控制目的。更能方便地集成到一个系统项目中。

AOP30 操作面板能实现基本的调试和参数设定,并能实时监控系统故障信息,使得项目实施快速高效。

SINAMICS G150 可靠的性能和质量,为系统的稳定运行提供了有力的保障。