大体积防辐射混凝土墙一次成型施工技术研究

卜继斌,丁昌银,朱新鹏

(广州珠江建设发展有限公司 广州510075)

一般地,房建项目大面积大体积混凝土常出现于地下室筏板,或个别区域的框支转换结构中,而较少出现于竖向墙体结构。但对于具有防辐射功能的建筑,通常通过加大结构墙体厚度、重度、加设铅板等措施,提升结构的防辐射性能[1-2]。该类墙体相比一般的建筑竖向构件,具有结构重度大、混凝土连续无缝施工浇捣困难、容易产生温度裂缝、易发生涨模爆模现象等诸多施工难点,对现场的安全质量把控具有较大的挑战。

1 工程概况及特点

某临港基地项目位于广州市南沙区大岗镇,目包含轻型车间、中型车间、探伤室,以及热处理炉、喷丸室等辅助用房,总建筑面积23 078.88 m2,其中服务于大型机械设备的2 个金属探伤检测室建筑面积为1 106.74 m2,现今为国内最大的工业探伤室之一,单层建筑高度分别为16.35 m、22.35 m,其中最厚墙体分别达到2.2 m、2.8 m,顶板厚1.0 m。为满足结构防辐射功能性要求,结构墙体中部不得留设施工缝,一次性连续浇筑高度达12.8 m 和18.0 m,连续浇筑量分别达2 568 m3和2 946 m3。结构混凝土为大体积防辐射混凝土,要求结构不得存在丝毫裂缝,但由于结构尺寸过大和混凝土连续浇筑量大,产生的水化热大,施工过程中混凝土极易产生温度裂缝和收缩裂缝,很难满足工程要求。因此对施工技术水平的把控提出极大的挑战。

2 防辐射混凝土配合比设计

2.1 原材料优选

结构裂缝控制要求严格,现场混凝土连续浇筑方量较大,如何控制结构内外温差、降低混凝土水化热,已成为施工中的重点、难点。

为有效地降低混凝土的水化热,通常首先从原材料入手,优选混凝土配制材料。本项目结合现场实际情况,选用了低热的PⅡ42.5普通硅酸盐水泥、粒径为5.0~31.5 mm 连续级配的优等品碎石、一定量具有抗辐射性能的重晶石、细度模数为2.4~2.9 的河砂、Ⅱ级粉煤灰、聚丙烯网状纤维、水化热抑制剂、泵送剂等一系列混凝土拌制材料,以有效降低防辐射混凝土的绝热温升,延迟温峰出现时间,同时提高混凝土的抗裂性能和辐射屏蔽性能。

2.2 配合比设计

混凝土配合比的设计原则主要是在保证强度、和易性、耐久性的前提下,尽可能地减少水泥的用量,降低水化热,延迟温峰出现时间,保证混凝土的质量[3-4]。而对于具有防辐射性能要求的结构,常通过加入重晶石、矿粉等材料来增加混凝土的重度和表观密度以达到屏蔽辐射功效[5-6]。为满足结构强度及功能性要求,对防辐射混凝土进行多次试配,最终得出的最优调配结果为水泥∶砂∶普通砂石∶重晶石∶水∶外加剂∶混合材料∶聚丙烯纤维∶水化热抑制剂=1∶2.31∶2.46∶1.1∶0.63∶0.029∶0.3∶0.15∶0.039,水胶比为0.45,塌落度为160±30 mm。

3 数值仿真分析,科学制定温控方案

3.1 模型建立

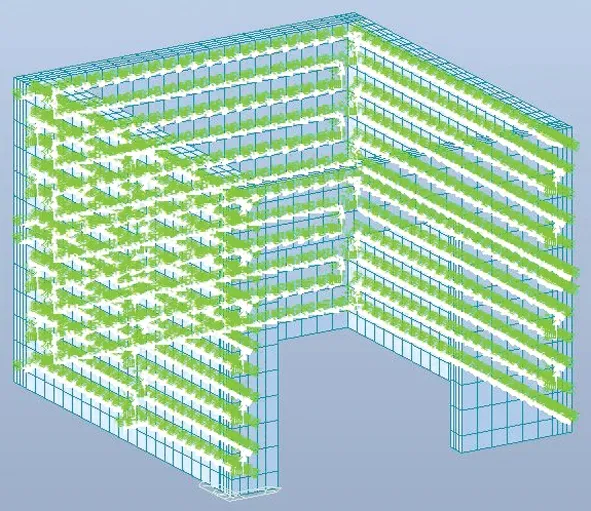

为了研究大体积剪力墙内部温度及应力随时间发展变化情况,采用有限元软件Midas Gen 对剪力墙结构进行数值模拟分析[7-8],根据结构尺寸进行模型建立,并合理地进行网格划分。

3.2 参数选取

根据现场实际施工进度,大体积剪力墙预计在5月份进行浇筑,通过查看南沙5月的气温变化表,最终设定现场环境温度为常数28 ℃,模型分析过程中不考虑气温随时间变化情况。根据2.2 节中混凝土配合比中胶凝材料含量,设定水化热折减系数为0.885。本工程采用PⅡ42.5 普通硅酸盐水泥,7 d 水泥水化热按经验值取290.7 kJ/kg。根据混凝土配合比、材料性能、气候条件等进行模型参数设定,剪力墙的参数取值如下 所 示:比 热 容 0.96 kJ/(kg·℃),密 度 为2 361.95 kg/m3,热导率为9.63 kJ/(m·h·℃),对流系数为41.8 kJ/(m2·h·℃),大气温度为28 ℃,入模温度为28 ℃,28 d 抗压强度为46.5 MPa,强度进展系数a=4.5、b=0.95,28 d 弹性模量为3.11×104MPa,热膨胀系数为1.0×10-5,泊松比为0.2,单位体积水泥含量为360.2 kg/m3,放热系数函数K=52.3、a=1.13。

3.3 模型结果分析

考虑施工过程中结构自重、冷凝管布设间距、冷却水水流流速、水温、浇筑速度等因素对竖向结构墙体内部温度和应力的影响,分析大体积防辐射混凝土墙一次成型施工过程中,墙体内部温度及应力随时间发展变化情况。具体分析模型如图1所示。

图1 结构温度场及应力场云图Fig.1 Cloud Diagram of Temperature Field and Stress Field of Structure

根据有限元分析结果得知,大体积防辐射混凝土在浇筑完成的前72 h 内,混凝土温度随时间逐渐升高,且升温速率较快,此阶段混凝土水化热反应较快,热量散发多;后期混凝土温度逐渐消减,直至第24 d趋于常温。此外发现在浇筑完成后56 h 左右时结构混凝土内表温差值达到32.75 ℃,远超结构内外温差控制值25 ℃,其中墙体阳角部位前期温升较快,后期阴阳角部位和中部位置的温差值均超过《大体积混凝土施工标准:GB 50496-2018》[9]要求的内外温差控制值25 ℃;选取结构内外应力最大节点对其拉应力和拉应力比进行数据分析,发现内外部应力最大节点拉应力比分别在浇筑完成后的第430 h、第60 h时小于1.5,拉应力分别在第445 h、第20 h 时开始大于容许拉应力,远不满足文献[9]要求,若不采取相应的防裂措施,则剪力墙将产生温度裂缝。

3.4 冷凝管布设

降低混凝土内部最高温度及内外温差除在原材料上优化配合比,降低绝热温升,采取降低入模温度等一些事前控制措施以外,在实际施工过程中,还可通过在结构内部加设冷凝管,如图2所示,调控冷却水水温和流速等,从而对结构内部温度进行事中控制。[10]为了保证冷凝管具有足够的降温效果,需合理地选择冷凝管的尺寸、布设间距及水流等参数。

图2 冷凝管布设Fig.2 Layout of the Condenser Tube

通过对管径分别为18 mm、27 mm、32 mm和36 mm的铸铁冷却管的降温效果进行仿真模拟分析,结合现场实际情况,选取最佳的冷凝管管径,具体的冷却效果分析结果如图3所示。

图3 不同冷却管直径的冷却效果Fig.3 Cooling Effect of Different Cooling Pipe Diameters

从图3 可知,在冷却管的管材、水流量、管间距等其他条件相同的前提下,冷却管管径大小对大体积混凝土的冷却效果影响相对较小。若选取大直径冷却管,虽冷效果相对较好,但同时亦需增加较多钢材,从而导致现场施工成本的增加,不经济;若选择小直径的冷却管,则会增加通水阻力,且需增加供水设备的工作负荷,故经综合考虑,选择直径为32 mm的铸铁管。

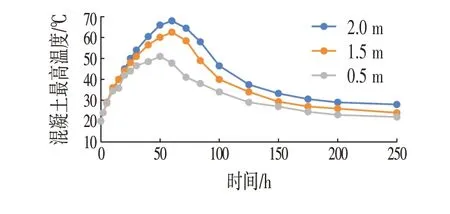

通过对冷凝管竖向间距布设为2.0 m、1.5 m和0.5 m等不同工况下进行仿真模拟分析,得出冷凝管不同间距布设方式下的温控效果,结合现场实际情况,得出最佳冷凝管布控间距,具体如图4所示。

图4 不同冷却管间距的冷却效果Fig.4 Cooling Effect of Different Cooling Pipe Spacing

由图4 可知,冷却管的冷却效果随着管间距的减小而增大,在施工过程中可以通过适当地缩小管间距来提高混凝土内部降温效果。但具体缩减尺度要结合现场实际情况,因为减小管间距的同时用钢量会迅速增加,且管间距过小会增加现场的施工难度,尤其针对这种大体积防辐射混凝土墙体结构,钢筋布局密集,故冷却管间距不宜过小。经综合考虑,冷却管竖向间距选为1 500 mm,呈之字型布设,水平布设间距根据墙体厚度进行合理布设,布设间距为500~900 mm。

3.5 监测点布设

根据温度应力场有限元仿真分析结果所反映的结构温度及应力场分布特点,更加针对性地制定监测方案,实时观测结构墙体施工过程中内部温度及内外温差变化情况,指导现场施工作业。

监测点分别布置于结构墙体的底部(距地基500 mm)、中部、顶部(距浇筑完成面500 mm),墙体水平面以单侧轴线为基准,于内、中、外布设3个监测点,其中外侧监测点距外墙面100 mm,具体布设方式如图5所示。

图5 监测点立面布设(单位:mm)Fig.5 Elevation Layout of Monitoring Points(Unit:mm)

4 大体积防辐射混凝土施工

4.1 大体积防辐射混凝土浇筑

本结构防辐射混凝土采用斜面推进、分层浇筑、一次到顶的施工方法,并通过溜筒分层下料、连续振捣、不留计划外的冷缝等措施保证施工质量[11]。分层浇筑厚度为振捣棒有效长度的1.25倍(约为500 mm),斜面坡度为1∶4。此外严格控制浇筑速度,根据现场混凝土材料的运输距离、气温、混凝土入模温度等因素,将探伤室剪力墙体浇筑时间控制为每4 h完成1圈500 mm厚的混凝土,混凝土初凝时间严控在4~5 h,以确保混凝土连续浇筑不会出现施工缝,提高项目的自稳性能。混凝土浇筑现场如图6所示。

图6 现场混凝土浇筑Fig.6 Site Concrete Pouring

4.2 大体积防辐射混凝土振捣

针对大体积防辐射混凝土墙,必须加强振捣以增加混凝土的密实度,避免出现离析现象,提高混凝土的抗拉强度,防止混凝土的收缩裂缝。因墙体一次性连续浇筑高度过大,常规的振捣棒难以满足现场施工要求,故通过定制长度为16 m、直径为51 mm的一种手持式混凝土振捣装置,通过振捣装置上具有螺纹连接的两固定杆、套筒和振捣棒上部具有刻度的凸条根据现场混凝土的振捣需求,控制深入混凝土中棒料的长度,确保振捣均匀、快速。混凝土浇筑时,在浇筑端前后间隔1.5 m设置2台振捣器,且紧跟混凝土浇筑情况向前推进,以确保整个高度下的混凝土施工质量。

4.3 大体积防辐射混凝土养护

混凝土浇筑完毕后立即保湿养护14 d。混凝土收平后,立即覆盖一层麻袋,麻袋上洒温水(采用冷却循环用水)润湿,再用塑料膜严密覆盖。在养护期喷洒雾状水保持环境相对湿度在80%,以减小混凝土干缩。此外在养护结束后对冷却管进行高强度等级的膨胀水泥砂浆压浆填实。

5 温度自动化监测

5.1 自动化监测系统安装

根据监测方案,对自动化监测设备JMT-36C型温度传感器和32MWS-1D 单通道温度采集模块进行现场安装,安装示意如图7所示。

图7 自动化监测设备安装示意图Fig.7 Schematic Diagram of Automatic Monitoring Equipment Installation

应用5G 技术将监测数据以无线传输方式上传至综合信息管理平台,再通过具有分布式数据存储、点对点传输、共识机制、加密算法等特点的区块链技术,将实测数据自动上链至基于区块链的建筑施工智能监控集成平台,如图8所示,实现现场监测数据自动采集传输、智能预警、监管联动和多方协同管控等功能,确保了监测数据的真实性、时效性及安全性,并解决了数据共享、存证鉴真、监管穿透、责任纠纷等难题。

图8 区块链服务平台Fig.8 Blockchain Service Platform

5.2 监测数据分析

通过对自动化监测设备采集的数据进行分析,根据分析结果,及时调控混凝土内外温差,保证施工质量。

底部、中部、顶部3 个区域的温度实测数据如图9所示,监测点编号分别为WD-01-01~WD-01-17、WD-02-01~WD-02-17、WD-03-01~WD-03-17,每个监测趋势图有17 个监测点,具体的定位如图5 所述。从图9可以看出3个监测区域的整体温度变化趋势基本一致,水化热的反应完成时间在48 h之内,其中底部防辐射混凝土因浇筑时间早,水化热反应过程最早完成,最高温度达68.47 ℃;中部监测区域温度变化除因本身混凝土的水化反应外,还受下部或上部混凝土内部热量传导影响,及因分层浇筑后结构内部高温区域的连接,致使中部区域温度变化最大,整个升温过程时间较长,在该区域浇筑完成第67.55 h 时,中部最高温度达到78.19 ℃;顶部监测区域混凝土升温和降温速度均较快,主要因为其距建筑完成面距离最短,且上部通风较好,空气流通快,故水化热反应及散温效果较好。

图9 温度监测数据曲线Fig.9 Temperature Monitoring Data Curve

混凝土在浇筑完底部监测区域混凝土第25 h时,结构内部温度差为23.5 ℃,虽尚未超过文献[9]规定的差值25 ℃,但为更好地保证施工质量,后期通过冷却管端口处的流速表来调整水流流速,同时在循环水池中适当加入活水,降低水温,以更有效地降低结构内外温差。后期中部监测区域的结构内部温度虽较高,但结构内外温差最大值为19.5 ℃,满足文献[9]要求。

选取2.8 m 墙最中部位置也是温度最高点进行模拟分析数据和实测数据的对比分析,如图10 所示,得知两者的整体升温趋势基本一致,但实测数据的最高温度大于模型分析数据,且实测数据的降温趋势较缓于模型分析数据,这是因为现场实际情况有所偏差,混凝土的入模温度、模板的保温性能、养护措施的效果等,都有效地控制了降温速率,减小了温度应力,避免产生温度裂缝。

图10 实测数据与理论数据对比Fig.10 Comparison Chart of Measured Data and Theoretical Data

6 应用结果

本项技术已在某临港基地项目得到成功应用,一次性连续浇筑量达2 000多m3的大体积混凝土剪力墙表面未出现相应裂缝,各项指标均符合技术要求。且在混凝土浇筑完成后,通过自动化监测技术对结构内外温差进行实时监控,监测结果显示养护阶段混凝土的内外温差均在12 ℃以内,混凝土表层与大气温差在20 ℃以内。由此可见,大体积防辐射混凝土墙一次成型施工技术对混凝土内外温差进行了有效地控制,减小了温度应力和收缩应力,避免了混凝土温度裂缝和收缩裂缝的出现。

7 结语

⑴根据结构施工要求,对混凝土的原材料进行了优选,并对防辐射混凝土的配合比进行多项试配,得出最优配合比为水泥∶砂∶普通砂石∶重晶石∶水∶外加剂∶混合材∶聚丙烯纤维∶水化热抑制剂=1∶2.31∶2.46∶1.1∶0.63∶0.029∶0.3∶0.15∶0.039。

⑵通过对大体积防辐射混凝土剪力墙进行数值仿真分析,得出墙体完成浇筑后的前72 h 内,混凝土温度随时间逐渐升高,后期逐渐消减,直至第24 d 趋于常温;混凝土表面温度应力前期随着时间逐渐增大,结合仿真分析结果和现场实际情况,得出采用直径为32 mm、竖向间距为1 500 mm、水平间距为500~900 mm的“之”字形铸铁管为冷却管的最优布设方式。

⑶针对施工作业面小、振捣困难的超高厚竖向混凝土剪力墙,制定了科学的施工方法,包括分层浇筑、溜筒下料、斜向推进振捣、薄膜养护等一系列措施,有效保证施工质量。

⑷利用物联网技术对现场温度进行了动态监测,并通过5G 技术和区块链技术对现场监测数据进行自动采集传输、智能预警、多方协同管控;此外对实测数据进行了分析,指导现场施工作业,并与理论数据进行了对比分析,为类似工程项目提供借鉴。