超超临界660 MW机组给水泵再循环阀的优化改造

陈友顺

(浙江浙能乐清发电有限责任公司,浙江 温州 325609)

0 引言

良好的给水温度及稳定性是保障燃煤机组热效率的关键因素[1],而给水泵再循环阀又称最小流量阀是锅炉给水泵系统的最关键阀门[2]。由于此阀门承受高温、高压差,运行环境极为恶劣,其前后压差为火电厂最大差压,致使该阀极易汽蚀、侵蚀及冲刷,阀门内漏故障频发,严重影响机组安全经济运行[3-6]。我国现有超超临界机组给水泵再循环阀基本上采购进口设备,投资费用及后续维修费用较高,尽管如此,再循环阀的阀门故障依然频发,整体使用寿命不高[7-9]。实际再循环阀门故障的处理及改造经验具有重要的参考价值。

某电厂660 MW超超临界机组原配用的再循环阀为进口的美国Copes-Vulcan 阀(简称CV阀),自投运以来,一直存在着频繁内漏的问题,甚至在更换新阀内件后不到半年,再次出现内漏情况,严重影响着机组的安全运行。本文分析了某厂进口再循环阀故障原因,提出一种采用镶嵌式节流迷宫式结构的国产化改造方案,并介绍了国产化改造技术特点,使用结果表明,经改造后的再循环阀在机组整个检修周期内均无内漏情况发生,改造效果显著。

1 再循环阀的工作原理及内漏故障分析

1.1 给水泵再循环阀的工作原理简介

燃煤机组给水泵的作用是将除氧器中的水送往锅炉,其中给水泵再循环调节阀如图1所示,安装在给水泵出口管道的支管上,接入除氧器,在机组启动或低负荷运行中,确保给水泵具有维持安全运转的水流量[10]。当锅炉给水需要量很小或不需要流量时,为防止其产生过热和汽蚀,就会打开再循环阀,使一部分高压给水再回流到除氧器,来保证给水泵的安全运行。所以,在任何情况下都要求给水泵必须有一个最基本的流量,即给水泵的最小流量[11]。当锅炉给水流量达到一定值时,再循环阀将会逐渐关闭,以提高给水泵运行的经济性。

图1 再循环调节阀流程图

1.2 实际案例分析

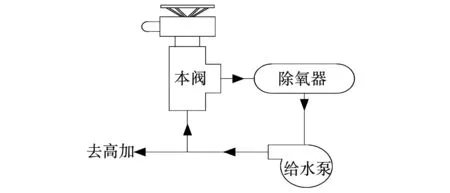

为直观的了解对再循环阀的影响,现结合某电厂解列装置进行检查。如图2所示为机组运行一段时间后,CV阀内件的冲蚀情况。该阀长期处于漏流状态,密封面在短期内就会被高速流体冲坏,以致无法关严,随着漏流越来越多,给水泵出口的高压流体又重新回到除氧器,严重影响机组发电效率。

图2 原CV阀内件冲蚀图片

经过对阀门的解体研究,针对材质在密封设计上的特点,并结合电厂实际运行工况,分析原因可能是给水系统水质不佳和冲管质量管控不严有关,水中杂质颗粒镶嵌,导致了阀芯与阀套出现划伤和压痕。

机组常态运行下,水质的处理技术要求及系统的安装检修工艺,难以保证给水品质,水中存在的悬浮颗粒,对软密封带来损害。同时,对管道内部的清洁标准要求不够,也是造成管道内留有较多杂质的因素之一。然而,机组的安装和检修过程,检验程序和施工工艺相对简单,无法做到无杂物及颗粒。所以,在现有条件下,对再循环阀进行相应改造是解决此问题的可选方向。

1.3 再循环阀内漏故障及其原因分析

内漏是给水泵再循环阀最常见故障,引起内漏的原因一般包括冲刷和汽蚀两种。

(1)再循环阀的冲刷分析

由于介质速度跟压差有密切关系,流体速度在阀门内的最小断面的下游少许最高,这种高流速现象会引起汽蚀腐蚀和磨损出现,阀门很快就会被冲毁,产生内漏。

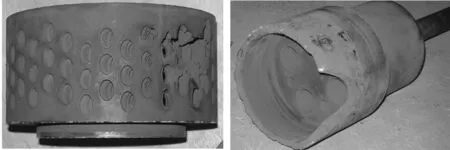

在超超临界机组中给水泵再循环阀的调节参数,如表1所示,要将给水压力由38 MPa以上直接降为除氧器的压力,阀前后压差较高,即使阀门在小开度时,流速也非常高。所以,如果结构上无有效的节流措施,阀门的密封面就在短期内遭到严重冲刷,以致损坏。

表1 某超超临界机组在循环阀最小流量参数

超(超)临界机组采用直流锅炉,要求再循环阀可调节给水流量,而不是开-关两位式调节阀。同时,对给水泵再循环阀的严密性要求更高,容许内漏量很小;否则,不仅将对阀门本身造成冲刷,还会导致机组的效率降低。所以,大型机组给水泵再循环阀是火电厂最高端的流体控制组元,对其设计、加工和选材等,提出了很高的要求。

(2)再循环阀的汽蚀分析

由伯努利方程可知,流体在通过给水泵最小流量阀的密封面处时,通流面积减小,而流速增加,其静压力将急剧下降到流体的饱和压力之下,从而产生严重汽蚀现象,在此过程中,冲击波的压力可高达2 000 MPa以上,远超金属材料的疲劳破坏极限,以至于给密封面带来致命的破坏。

2 对再循环阀的优化改造方法

机组现采用的进口阀价格高昂,且存在严重的冲刷及汽蚀问题,阀门内漏频繁,经多次检修无法彻底解决问题。为此,针对再循环阀的结构特点,并结合电厂的实际情况,对原CV再循环阀进行了国产化改造。

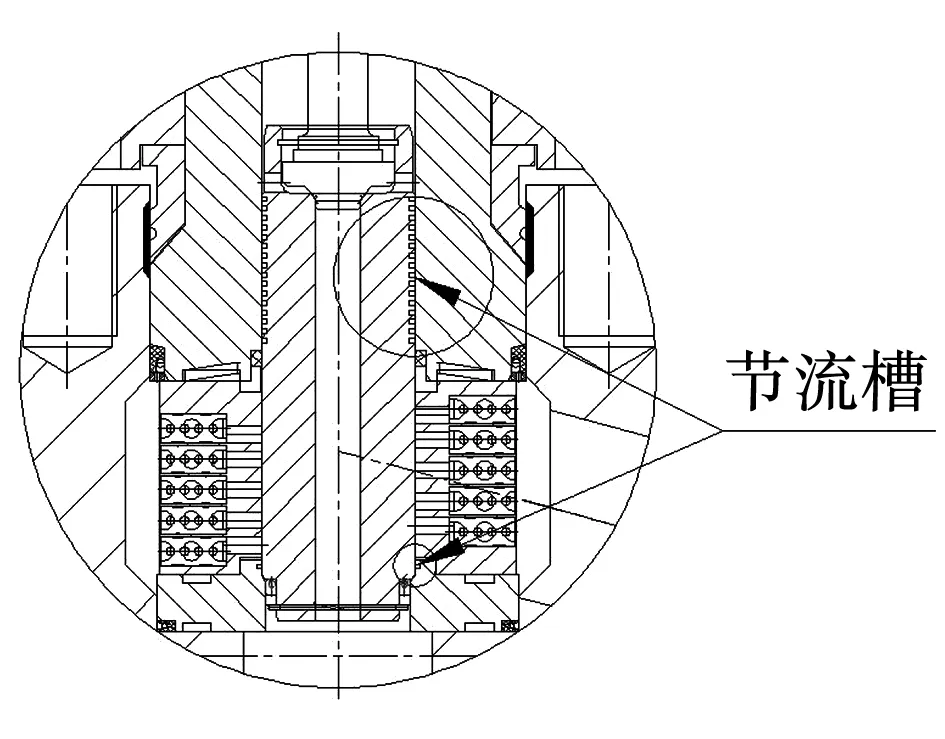

为解决阀门高压差问题,在再循环阀的阀芯上加节流槽、内镶节流小件的迷宫式笼套阀套、提高阀内件的硬度、使用先导迷宫式结构等措施。在阀门构造上的具体改进方法如下:

(1)阀芯上加节流槽,可降低介质流速,减少冲刷,其结构见图3。介质在经过间隙流时,由于轴与套的间隙极小,增加节流槽会使介质从间隙处流入节流槽时空间突然增大,介质会在节流槽中形成涡流,减缓流通速度。因此每增加一道节流槽,就会减小介质的渗漏,增大对密封面的保护。

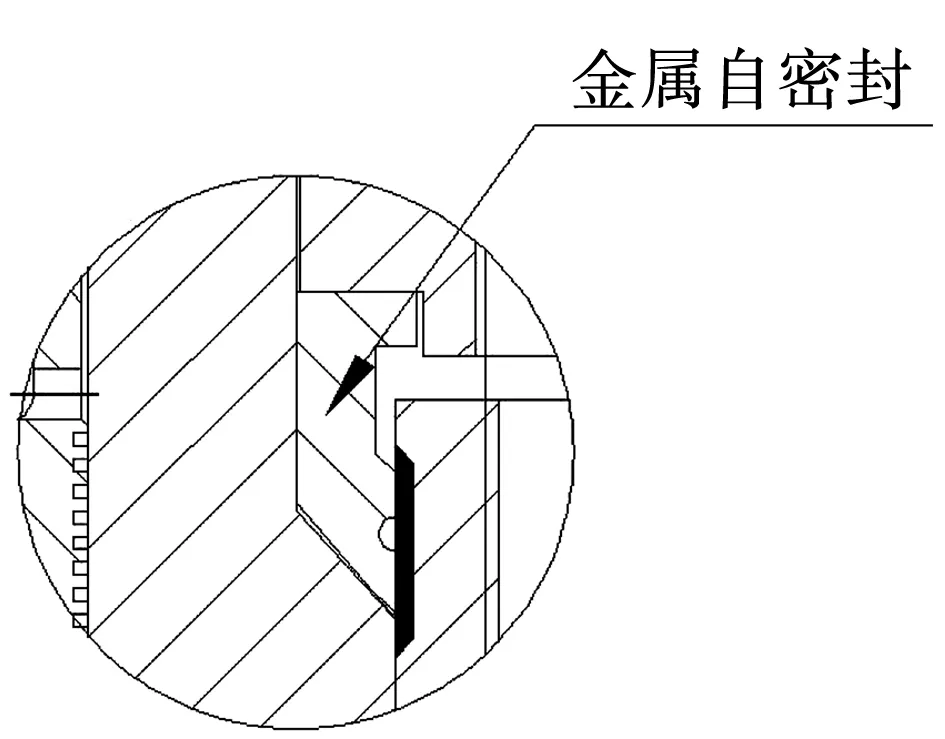

(2)高进低出先导式整阀结构,上阀盖处加金属自密封,杜绝外漏,见图4。

图3 国产阀节流槽

图4 国产阀先导迷宫式密封

(3)阀芯外径处配密封环,对密封面起到辅助作用,减少了阀门开启与关闭时发生异常振动;

(4)阀座下方加弹簧密封圈,配合石墨缠绕垫密封,防止介质冲刷阀体,造成内漏;

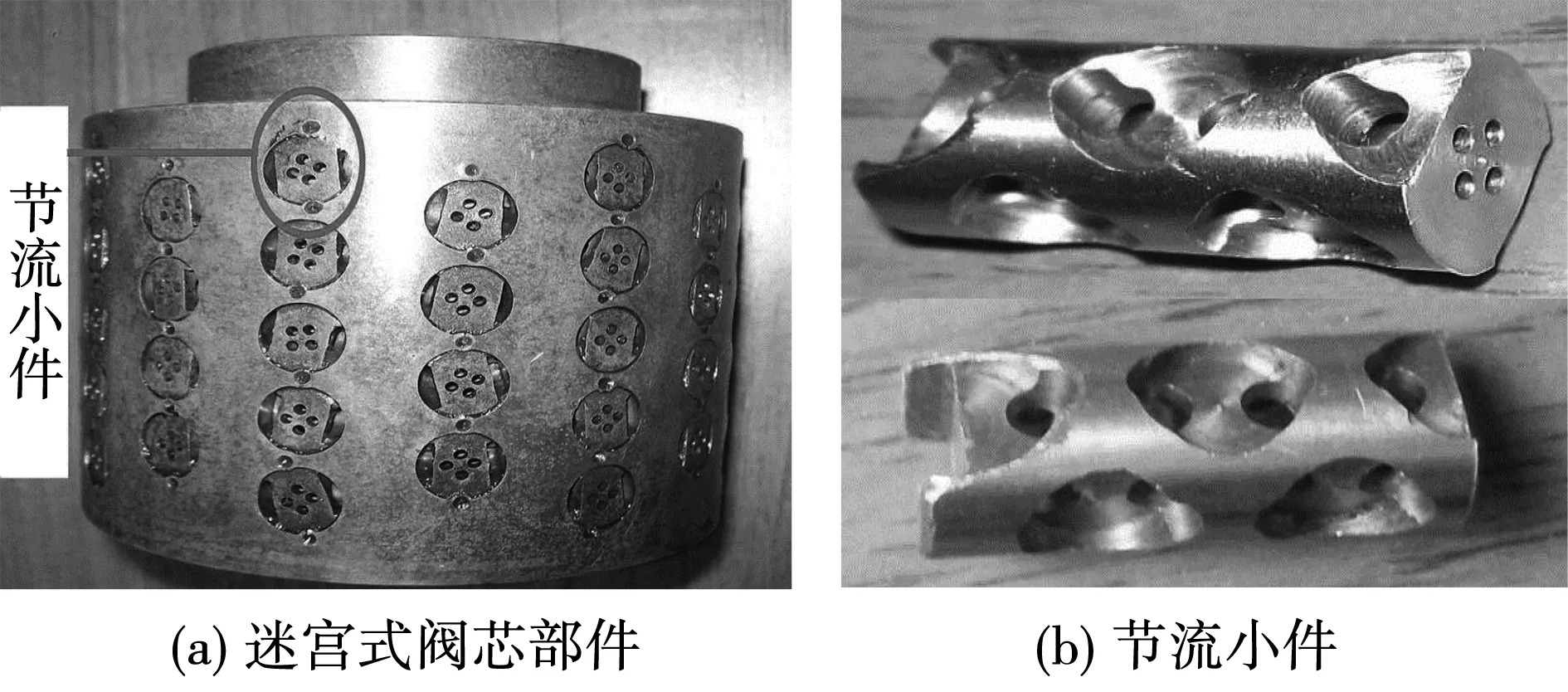

(5)阀套为迷宫式笼套,内镶节流小件,节流小件通过不断改变流向,降低流速,并将节流小件的位置布置为等百分比调节型,可保证全行程调节。现有的常规叠片式迷宫阀笼,所采用的节流型式均为转折节流,而改造后采用镶嵌式节流小件,节流型式为转折对冲式节流,节流能力是国内外同类型产品的3倍以上,并实现了迷宫式阀门保证关断型的同时也具备了调节性;

(6)阀内件硬度达到HRC70度,耐冲刷能力强,寿命更长。阀内件选用硬度极高的440B(9Cr18MoV),采用高级热处理工艺,使阀内件的硬度达到HRC70度左右,远远高于同类产品HRC45左右,硬度的保证,极大提高了阀门的耐冲刷能力。

3 实际改造及效果分析

3.1 内镶节流小件的设计

改造后的迷宫式结构见图5,由迷宫式阀芯、笼套阀套和节流小件组成,和此前相比,更为先进合理。流体每通过一个节流小件时,经过九道迷宫,流体方向不断改变,通过10级以上节流降压后,能量大量消耗,保证了在密封面处的速度不会很高,减弱了流体对密封面的冲刷的同时,又防止了闪蒸空化破坏。

图5 改造后内镶节流小件的迷宫式笼套阀套

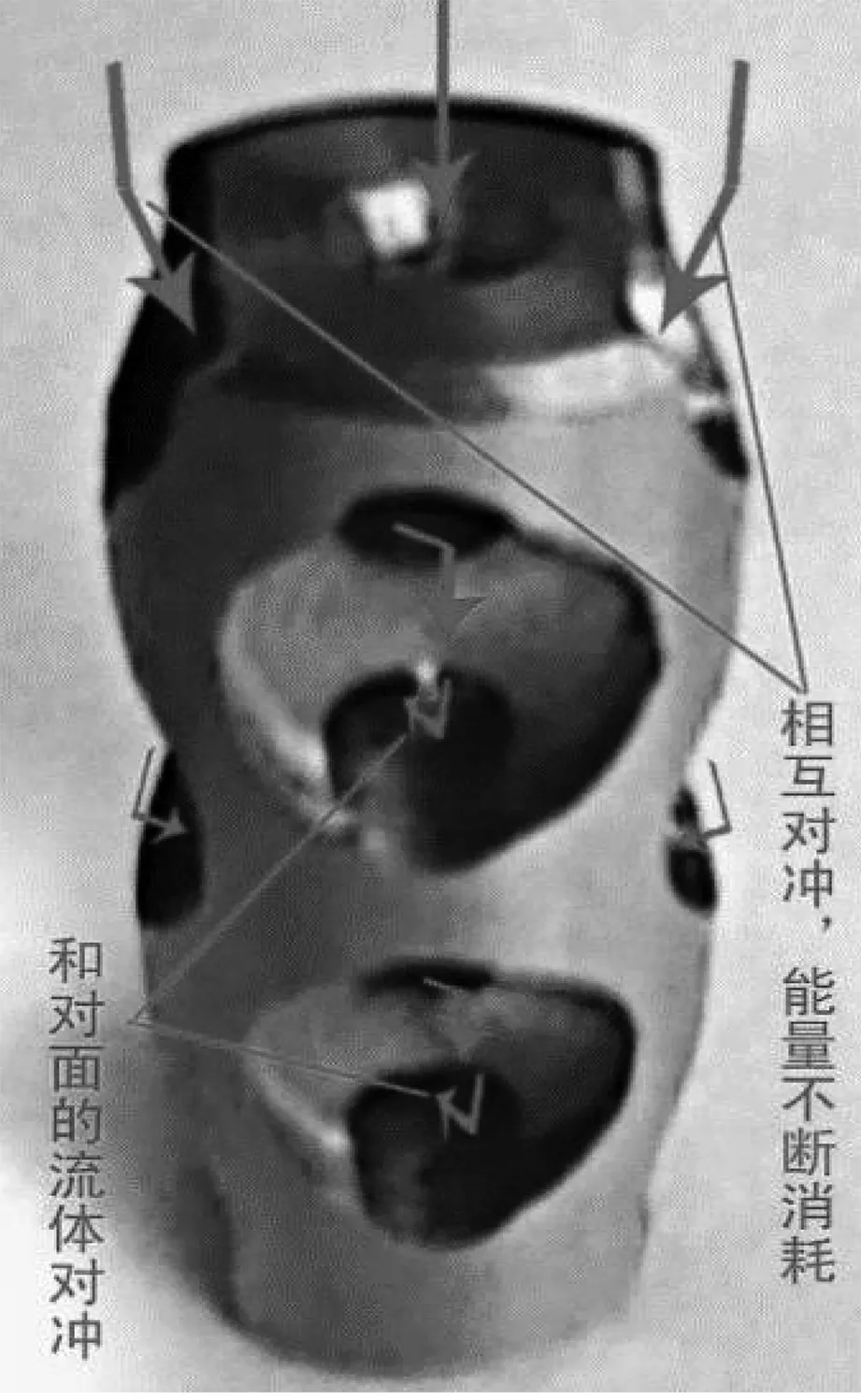

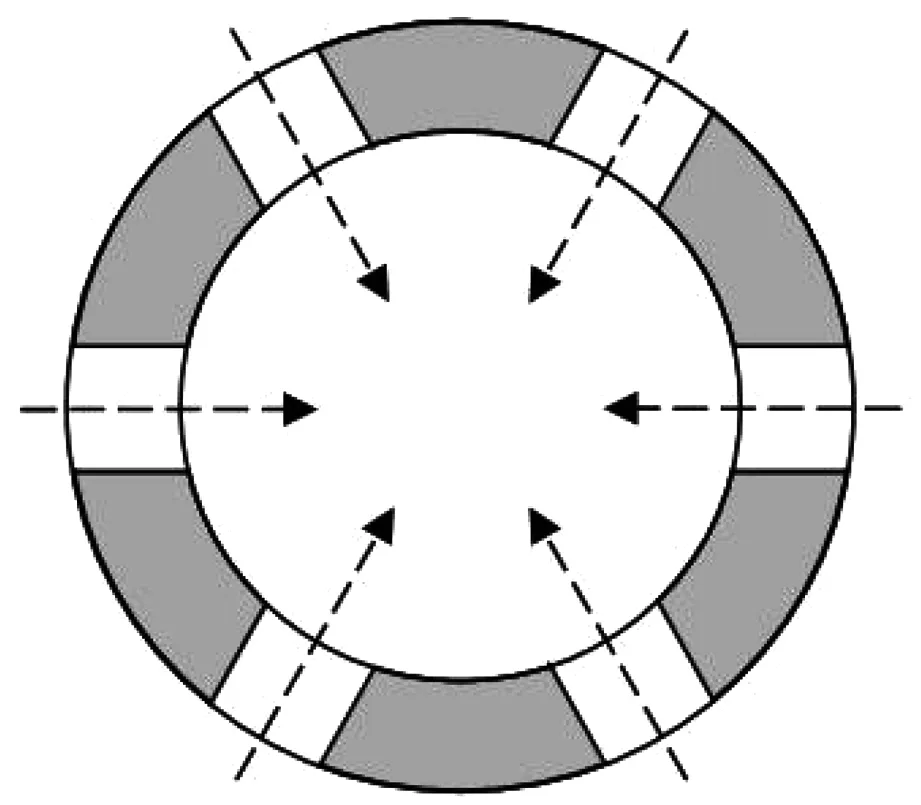

流体介质在节流小件内多次90°折转,每次折转相互对冲,能量不断消耗;折转流向的同时,介质在通过节流小件时,分路流入的流体同时发生正面对冲,能量相互消耗,如图6所示。迷宫阀套布置成整体对冲结构,使得流体介质在阀套进行空间对冲,能量相互消耗。可根据实际情况,设置不同的节流折转级数,如图7所示。

图6 节流小件内对冲

图7 迷宫阀套整体对冲

3.2 关断严密方面的技术要点

在解决关断严密性的问题上,采用了以下方法:阀内组件的热处理工艺,确保了高硬度(HRC70左

右)的同时,又具有极好的韧性;锥型硬密封,确保关断比压,实现泄漏标准;合理的间隙控制,实现过封组合密封;迷宫型节流,避免阀内空化作用的发生。

在调节灵活性的设计上,改造后的调节阀采用以下方法:阀芯不受阀门前后高压差的影响,消除了不平衡力,阀门的开启和关闭,只取决于填料摩擦系数;阀杆直径设计很小,减小了填料摩擦力;采用柔性石墨加镍丝填料,可显著减小摩擦。

3.3 国产化改造效果

从2015年开始,某厂连续投用过4台,整个投用过程中有一台阀芯下端出现过卡涩,经过计算、分析,是由于安装时同轴度问题所致,其余阀门运行均处于正常状态,在机组检修周期内均无内漏情况发生。

4 结论及展望

针对进口的再循环阀频繁内漏的故障,结合国内水质特点,在超超临界660 MW机组上进行了再循环阀国产化改造,采用先导密封、节流小件等特殊的结构及流体控制方式,有效的解决了密封面汽蚀、冲刷等严重问题。经一个检修周期的运行,现场阀门关闭严密,阀门在关闭情况下,阀体温度保持在50 ℃左右,节省能耗,提高热经济性,保证了阀门及系统长期经济安全运行。

给水泵再循环阀在发电机组中因所受运行环境影响,损耗较大,尽管采取其他措施可减缓损坏,但仍属于耗材。尤其在当下形式,使用进口原件检修、更换代价高,给发电厂带来较大负担,所以本文所提出的改造技术,也可以应用于同类型的阀门;所倡导的改造思想值得所有工业生产单位学习,打破技术壁垒,加强自主创新。