不同外加剂对陶瓷用石膏性能的试验研究

李森林,丁鑫,夏光华,仝元东

(1.景德镇陶瓷大学材料科学与工程学院,江西省景德镇市,333403;2.景德镇乐华陶瓷洁具有限公司,江西省景德镇市,333414)

1 前言

石膏作为卫生陶瓷用模具的重要材料,性能的优劣对陶瓷产品的质量有很大影响,工业生产中为了保证陶瓷产品的品质,从使用高质量的石膏粉和选择合适的石膏粉制备方法逐渐开始对石膏进行改性方面的研究。在陶瓷生产过程中,石膏模具一直被放置于不利的条件下使用,对模具的使用寿命有很大影响。由于长时间在潮湿环境下,与水分充分接触,易被水分腐蚀损坏,在注浆成形时,泥浆注入模具中,泥浆中含有不同的电解质成分对模具腐蚀损害,含有的泥浆粒子也会降低模具的孔隙率,使孔隙堵塞[1,2]。注浆完成后对模具进行高温干燥脱水,才能使模具反复使用,模具始终处于干湿交换的条件下,大大影响了石膏模具的使用寿命。

在陶瓷生产过程中,常加入硅酸钠和碳酸钠等电解质来改善陶瓷浆料的流动性。在利用石膏模具成型时电解质组分会进入模具毛细管中,在接触处发生缓慢的腐蚀反应,其中的阴阳离子与石膏体系中的Ca2+结合生成溶解性较低的沉淀和可溶性钠盐在空隙中积累结晶,阻塞石膏毛细孔,由于发生离子交换,可导致其表面脱皮、长碱毛,吸水率降低、吃浆速度减慢。因此,提高石膏模具的耐溶蚀性能是延长其使用寿命的关键。所以提高石膏模具的溶蚀性对延长石膏模具寿命有着重要的意义[3,4,5]。

因此,针对模具使用过程中性能问题,减缓电解质溶液对石膏模具的溶蚀,提高模具的使用寿命。本文采用无机、有机两类外加剂对进行改性,提高模具的耐溶蚀和力学性能,增加模具使用次数,对降低生产成本具有重要意义。

2 实验

2.1 试验原料和设备

实验采用的原料为湖北产工业级石膏粉。添加剂主要为分析纯的正磷酸钠;多聚磷酸钠;聚乙烯醇;聚丙烯酸钠以及硫铝酸盐水泥。实验所需设备为JC101电热鼓风干燥箱;YJ-DPK-A电动坯料抗折仪;JSM-6700F扫描电镜和W20搅拌机。

2.2 试样制备

将石膏粉和添加剂按照一定膏水比称取并均匀混合,将石膏倒入水中浸泡2 min后,以500 r/min搅拌3 min;后倒入3个注浆树脂母模,待模内浆体硬化,脱模后得石膏条,将其放入50℃烘箱烘干并放置48 h取出,置于干燥器中,冷却至室温。

2.3 性能测试及表征

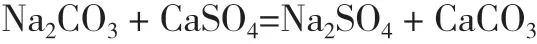

将3个石膏条样品分别记为P1、P2、P3,然后在抗折仪上进行抗折强度测试,并按公式进行强度计算:

其中:B—断面宽度(mm);H—断面高度(mm);L—支点距离长度(mm);P—抗折仪读数(N),计算其平均值[6]。

选取3个样品,分别称取石膏条绝干重量G1,浸泡于0.3%的Na2SiO3·9H2O溶液中48 h,取出清洗,放入50 ℃烘箱烘至恒重,称绝干质量G2,求模具块溶蚀率R,计算平均值。

3 结果与讨论

3.1 不同磷酸盐对石膏模具的抗溶蚀性能的影响

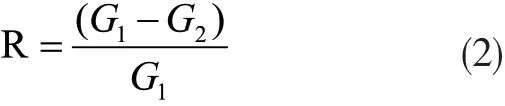

图1 不同磷酸盐对石膏模性能的影响研究

从图1可得出,随着磷酸盐掺量增加,掺入正磷酸钠的石膏的抗折强度逐渐增加,当添加量为0.3wt%时,抗折强度达到3.5 MPa,抗折强度提高16.6%,由于磷酸钠的水溶液的PH=9,溶液中的OH-容易被吸附在晶体界面上,在氢键的作用下晶体相互交织并形成聚集[7],从而使得抗折强度提高。继续增加正磷酸钠的添加量,抗折强度逐渐下降,由于磷酸根离子与钙离子结合生成磷酸钙,磷酸钙与石膏结合能力较差,致使石膏体的界面产生缝隙,致密程度较差,从而影响了石膏的机械强度[8];随着多聚磷酸钠添加量的增加,强度呈不断下降趋势。由于多聚磷酸钠通过络合作用,选择性的吸附在半水石膏晶体面上,降低半水石膏的晶面能,抑制石膏的生长,使得石膏在生长过程中由针状变为短粗状,导致石膏的机械强度逐渐下降。

从图像可以看出,随着两种磷酸盐的添加,溶蚀率在不断下降。沉淀平衡常数表1可看出,由于磷酸钙的平衡常数要远远小于碳酸钙和硅酸钙。根据沉淀转换理论,沉淀的转化是反应是向体系减小的方向进行。由于在石膏粉料中掺入一定量的磷酸盐,致使在石膏体中形成磷酸钙外壳,由于磷酸根相比较于其他离子,其与钙的结合能力更强,减弱了硅酸根和碳酸根与石膏中的硫酸根发生离子交换,从而有效的降低溶蚀率。

表 1 沉淀平衡常数表

选择磷酸盐作为添加剂,能够让磷酸盐和石膏中的Ca2+结合产生不溶于水的沉淀,覆盖于石膏表面,减少石膏内部与水分子和电解质接触面积,进而实现提高石膏耐溶蚀性能[9]。综合两种性能,正磷酸钠优于多聚磷酸钠,正磷酸钠最佳添加量为0.3wt%,抗折强度为3.5 MPa,提高15.5%,溶蚀率为0.85%,降低45.6%。

3.2 不同有机添加剂对石膏模具的耐溶蚀性能的影响

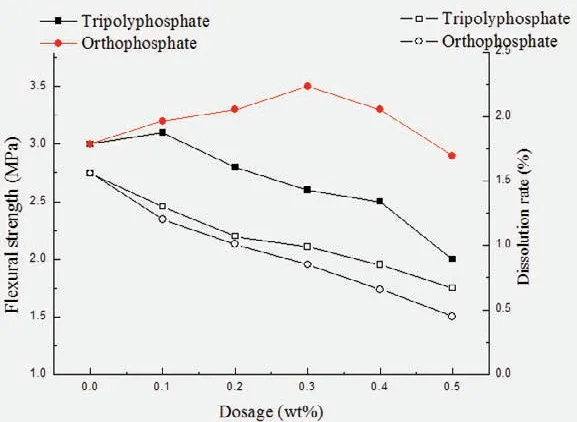

图2 不同有机物对石膏模具性能的影响

从图2数据分析可知,聚乙烯醇随着添加量的增加,先抗折强度逐渐提高,当添加量为0.6wt%时达到最大,由于聚乙烯醇在添加量较小时,由于聚乙烯醇的引入,使得石膏体的连接接触点变多从而使其致密,另外因其具有一定的粘度,二者综合使其抗折强度增大 ;当添加量超过0.6%时,聚乙烯醇在溶液状态下,通过搅拌机搅拌过程中很容易产生大量气泡,从而导致石膏体致密度大大降低,从而使其强度也随之下降。聚丙烯酸钠随着添加量增加强度有所提高,添加量为0.2wt%时达到最大,是由于添加剂本身具有一定的粘度,使其抗折强度稍有提高,但继续提高聚丙烯酸钠添加量,强度逐渐下降,是由于添加剂会使石膏体的结构发生改变,因为聚丙烯酸钠是可溶性钠盐电解质,并在石膏体外层形成膜,影响石膏晶体的形成,减缓二水石膏生成时间,从而使得石膏晶体结构变的短粗,从而降低了石膏的机械强度[11]。

从图2中可知,溶蚀率随着添加量的增加逐渐降低的,聚乙烯醇优于聚丙烯酸钠,两种添加剂都能对硫酸钙中的离子有一定的束缚作用,弱化离子交换;其中聚乙烯醇在石膏体外层形成膜,其中亲水基团羟基朝内,与石膏中的结合水形成氢键作用,憎水基团朝外,从而减弱了石膏对泥浆的吸附能力,从而迟缓了硫酸钙与硅酸根的结合速率,从而间接的降低了溶蚀率。聚丙烯酸钠中钠离子是游离态,容易溶于泥浆中,有助于大分子链与钙离子的结合,从而导致硫酸根的流失,故在耐溶蚀性能方面聚丙烯酸钠劣于聚乙烯醇。综合两种指标,0.6wt%聚乙烯醇优于0.6wt%聚丙烯酸钠,抗折强度为3.7 MPa,提高23.3%,溶蚀率为0.7%,下降56.1%。

3.3 硫铝酸盐水泥对石膏模具耐溶蚀性能的影响研究

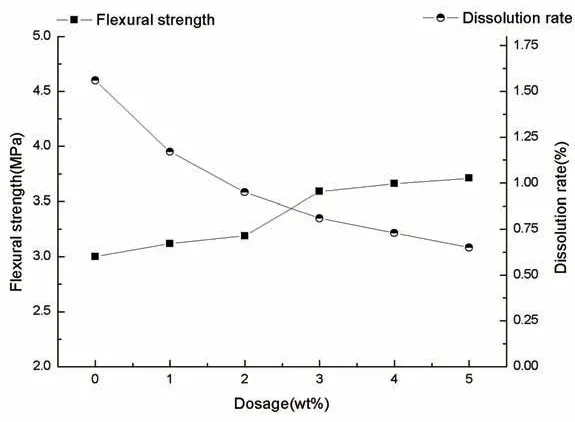

图3 硫铝酸盐水泥对石膏力学性能和溶蚀率的影响

从图3中能够看出,随着硫铝酸盐水泥掺杂量的增加,石膏的抗折强度逐渐提高,溶蚀率逐渐增加。由于石膏模具在使用的过程中会吸收大量的水分,而这些水分通过渗透作用进入石膏内部,导致石膏模具内部晶体的结构逐步被破坏,β型-半水石膏又极易溶于水,石膏模具长时间吸水和反复使用,导致模具表层出现掉渣现象。且水中存在电解质,能够和可塑性添加剂发生析晶现象,引起石膏模具的膨胀,甚至会产生裂痕,表面出现粉化现象,严重影响陶瓷制品的质量。随着硫铝酸盐的加入,水泥与石膏之间发生水化反应形成了硅酸钙,铝酸钙等等物质包裹着β型-半水石膏晶体,减弱了石膏的溶解,使得石膏模具的溶蚀率随着水泥的掺杂量的增加,溶蚀率逐渐降低。

3.4 磷酸盐/有机添加剂/硫铝酸盐水泥复掺对石膏性能的影响

通过有机物、磷酸盐、硫铝酸盐水泥等要素进行正交试验优化,在转速为500 r/min、搅拌时间3 min,膏水比为1.25:1条件下。改变正磷酸钠和聚乙烯醇以及硫铝酸盐水泥掺杂量,对有机物和磷酸盐、硫铝酸盐水泥复掺,比较不同外加剂组合对石膏抗折强度和溶蚀率的影响。通过试验可得,空白组的抗折强度和溶蚀率为3.0 MPa和1.56%;当正磷酸钠为0.3wt.%时,聚乙烯醇为0.6wt.%,硫铝酸盐水泥2wt.%时,增加正磷酸钠的添加量,溶蚀率略有降低,但抗折强度出现一定幅度的下降;当提高聚乙烯醇的添加量时,由于在搅拌过程中产生一定量的气泡,导致机械强度下降明显,当提高硫铝酸盐水泥的添加量时,虽然抗折强度和溶蚀率有所改善,但吸水性能大为降低[12,13]。最终确定配方:0.3wt.%正磷酸钠+0.4wt.%聚丙烯酸钠+2wt.%硫铝酸盐水泥,抗折强度和溶蚀率分别为3.8 MPa和0.26%,抗折强度提高26.7%,溶蚀率下降83.3%。

相较于单一的添加外加剂。正磷酸钠和聚乙烯醇、硫铝酸盐水泥三者相互协作,正磷酸钠作用于石膏体的内部结构,聚乙烯醇覆于石膏的外表,如同外侧穿一层“衣服”以外内侧还有一层“盔甲”,硫铝酸盐水泥居中协调,上述试验结果从石膏硬化体微观组织SEM图4中可以印证。

最终使得三种添加剂共同效果大大提高,有效的减弱了离子交换的速度,并且聚乙烯醇具有一定的粘度,能够提高石膏的机械强度的同时,也能够对离子进行束缚,从而有效的降低了溶蚀率,提高了石膏模具的寿命。

3.5 石膏硬化体微观结构分析

图4 .石膏硬化体SEM图片

图a、图b分别是空白组和单掺磷酸盐的SEM图,图c中掺入了硫铝酸盐水泥,图d是掺入0.3wt.%正磷酸钠+0.4wt.%聚丙烯酸钠+2wt.%硫铝酸盐水泥的石膏内部结构。从图中可以看出,正磷酸钠和钙离子结合形成磷酸钙,附着于石膏体的表面,因为磷酸根更易与钙离子结合,抑制了碳酸根与硅酸根的作用,从而有效的减缓了陶瓷泥浆对石膏体的溶蚀,图b中的石膏内部晶体由于磷酸盐抑制了石膏晶体的水化而变的短粗;另外聚乙烯醇在晶体表面覆盖有薄膜,填充于石膏孔隙,增加了晶体搭接点的数量,使石膏结构更紧密,提高其抗折强度。同时大分子包裹晶体,憎水基朝外,亲水基向里,使晶体与水的接触面变小、减少膏体的溶解几率,从而实现降低陶瓷泥浆对石膏体的溶蚀。从图c可以看出,硫铝酸盐水泥与-半水石膏进行水化作用,硅酸盐水泥在水化过程中矿物成分等先后与水反应生成水化物质,生成的物质有硅酸钙、氢氧化钙及硫酸铝钙。水化过程中矿物成分C3A与石膏反应生成AFt晶体,紧接着矿物成分又快速进行水化作用生成凝胶和晶体加入两者形成了稳定的晶体和胶体结构,使其石膏体变得致密,能够使石膏的抗折强度明显提高、溶蚀率降低。从图d可以看出,复掺的石膏内部结构,石膏晶体的形状较为复杂,纵横交错使得石膏的结构致密稳定,能有效提高石膏的强度和耐溶蚀。

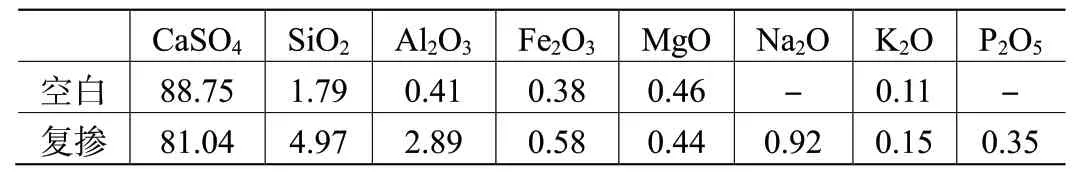

表2 陶瓷石膏模具化学组成

表2 是空白组和加入有机物、磷酸盐、硫铝酸盐水泥复掺组的成分表,从表中看出,掺入了正磷酸钠和硫铝酸盐水泥后,磷酸根结合钙离子生成更为难溶的磷酸钙,有效的抑制了硅酸根、碳酸根的结合,提高石膏的耐溶蚀性能。

图 5 石膏硬化体溶蚀情况

图5 为空白组和复掺组分别于0.3wt.%的硅酸钠溶液中浸泡48h后的效果图,如图所示,图左为空白组,表面腐蚀较为严重;图右侧为复掺组,相较于空白组,复掺组的表面溶蚀情况较为完好,显然其表面能够抑制二水石膏在硅酸钠溶液中的溶解,较好的保护了石膏硬化体的溶蚀情况,复掺组的抗溶蚀性能得到了有效改善。

4 结 论

本研究是针对卫生陶瓷用石膏模具为对象进行实验研究的,通过单掺不同外加剂及相互复掺来优化实验。研究结果表明:

(1)单掺正磷酸钠和多聚磷酸钠在一定添加范围内皆能有效的降低陶瓷泥浆对石膏的溶蚀。正磷酸钠最佳掺杂量为0.3wt.%,抗折强度为3.5 MPa,提高15.5%,溶蚀率为0.7%,下降46.5%。由于多聚磷酸钠延缓石膏晶体结构的生成,随着掺量的增加,能够显著降低石膏的抗折强度。综合两个性能,正磷酸钠优于多聚磷酸钠。

(2)单掺不同有机物比较不同种类和掺量对石膏性能的影响,0.6wt.%聚乙烯醇优于0.6wt.%聚丙烯酸钠。抗折强度为3.7 MPa,提高23.3%,溶蚀率为0.7%,降低56.1%。

(3)随着硫铝酸盐掺杂量的增加,石膏体的抗折强度逐渐提高,吸水率逐渐降低,溶蚀率逐渐降低。当掺杂量为3 wt.%时最佳,抗折强度为3.59MPa,提高幅度为19.9%,溶蚀率0.81%,降低45.9%。

(4)在膏水比为1.25:1,搅拌时间3 min、转速为500r/min条件下,复掺各类外加剂要优于单一掺杂,其效果最佳的组合为0.3wt.%正磷酸钠+0.4wt.%聚丙烯酸钠+2wt.%硫铝酸盐水泥,抗折强度和溶蚀率分别为3.8 MPa和0.26%,抗折强度提高26.7%,溶蚀率下降83.3%。