冷轧线在线检查取样系统的设计与改进

杨 赞

(河钢集团唐钢公司 高强汽车板有限公司,河北 唐山 063000)

在冷轧酸轧生产线薄板生产工艺中,在线检查站系统是一种广泛应用的设备,主要是用于对酸轧出口成品带钢进行检查带钢表面缺陷,以便及时采取措施,避免事态进一步扩大。另外,为了进一步检测带钢的其他力学性能,需要对轧制的带钢裁剪成规定的尺寸送去实验室。因此,在线检查站系统在酸轧生产线中必不可少[1]。

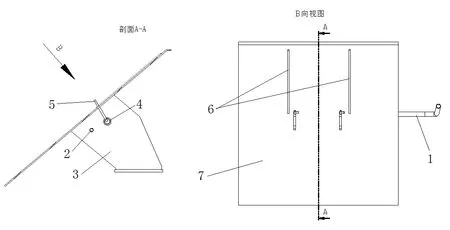

我厂所用的在线检查站系统示意图如图1所示。

图1 在线检查站系统示意图

带钢在生产过程中,当需要对上一卷带尾或者下一卷带头开卷检查时,带钢通过1#、2#磁力皮带,被输送到3#磁力皮带,通过程序定位,将所检查带钢的头尾分别用入口侧和出口侧带钢夹紧夹住,同时带钢夹紧具有旋转功能,可以对带钢的正反表面进行检查。检查完成后,由废料剪将带钢切成定宽尺寸,通过导板进入废料斗。另外,在需要对特殊的钢种进行取样作业时,也是用废料剪将带钢切成规定尺寸然后收集到取样盒内取走。

但是在切带钢样品时由于没有样品的接收装置,只能是将样品切完后落入废料斗,爬进废料斗内捡出样品,费时费力,关键是由于废料剪与废料斗之间的落差有3m左右,样品掉入废料斗后会破坏板面,因此需要设计一个样品的接收装置,一是不需要操作工费力的爬到斗子内取样品,二是对样品的表面质量影响要小。

由于高强汽车板公司酸轧生产线为一条十分先进的进口生产线,各种设备功能都十分完善,为了不影响其他设备的功能,同时减少工作强度并降低工作难度。需要对在线检查系统进行改进,设计一种实用的带钢取样接收装置[2]。

1 设计思路

本文所要解决的技术问题是设计一种装置,能使酸轧的成品外观质量好,取样带钢的各种性能数据采集的更加准确,排除非轧制因素引起的带钢性能缺陷,同时降低劳动强度,消除安全隐患。由于本厂所用的在线检查系统在设计之初就没有用于取样的机构,因此设计的取样装置必须在现有机构的基础之上进行,而且也不能够破坏原有的设备功能。

本文章提到的在线检查站系统带钢取样装置,在不破坏原有设备功能及精度的基础前提下,主要采用一个可以缩回和伸出的带钢接收装置。在需要对特定的钢种进行带钢取样时,将接收装置伸出,然后用废料剪剪切成规定尺寸的带钢,直接取走,无需两人以上操作,且不用爬进废料斗内拾取带钢样品;在正常生产不需要取样时,接收装置可以缩回,不影响废料剪正常的剪切功能。

上述的在线检查站系统带钢取样装置,所述的接收装置相互接触动作的部分由耐磨的自润滑铜套构成,方便后期维护;其他部分的材料采用内部45钢外层用聚氨酯包裹,防止带钢表面滑伤,避免带钢产生变形,对带钢起到一定的保护作用。

本设计的有益之处在于:具有结构简单、操作方便的优点,采用上述技术方案后,在对特定钢种进行取样作业时,有效避免了两人以上作业带来的不便,排除非轧制因素引起的带钢性能缺陷同时降低劳动强度,消除安全隐患,提高了产品的成材率,为生产厂创造了较大的经济效益。如图2所示。

图2 取样装置示意图

2 措施实施

本文所述取样装置主要由转轴1、休息位机械限位挡杆2、固定底座3、衬套4、工作位置限位挡杆5、聚氨酯垫板6、导板7组成。其实施过程为:

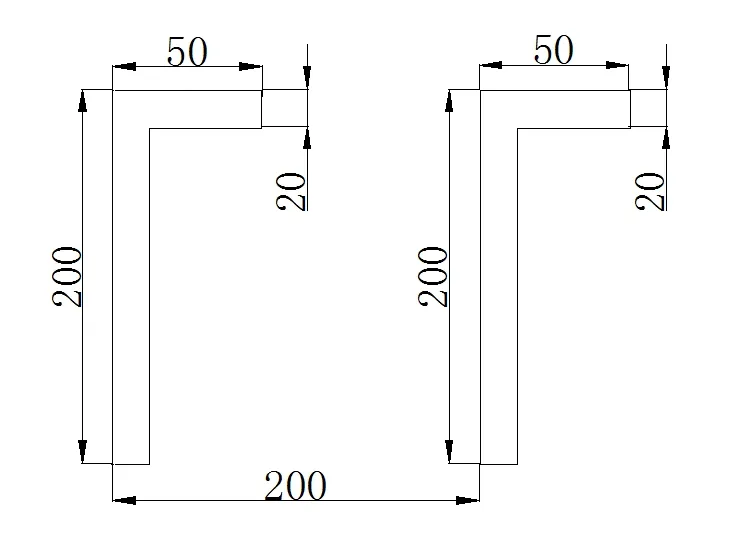

首先,在图2中的固定底座3的两侧钻两个Φ65mm的孔,然后装配两个自润滑的衬套4,在两个衬套之间装一个DN50mm的碳钢管,用作转轴1;其次,在图2中的导板7的上表面用气割切两个“L”形的异型孔,具体尺寸及布局如图3所示,用于制作截挡带钢的机械限位;将碳钢管穿入衬套后,在固定底座3上焊接上挡块,防止转轴掉出,然后在与“L”孔相对应的转轴上焊接上Φ15mm的圆钢,作为工作位置限位挡杆5;转动转轴,使挡杆5与导板7呈80度的位置(工作位),固定住这一位置;最后转动转轴1,带动挡杆5转至导板7下,再次焊接休息位机械限位挡杆2。两个位置都确定好后焊接手柄,方便操作人员操作。最后为了使带钢样品容易拿出,在导板7上表面靠近“L”孔100mm的位置固定20×10×750mm的聚氨酯垫板6。图4为工作位,图5为休息位。

图3 取样装置实际大小

本装置具体动作流程如下:平时不需要开卷取样时,操作人员将转轴1转动至导板7下,使其与休息位机械限位挡杆2接触,这样就可以使工作位置限位挡杆5将至导板7的上表面以下,使带钢可以顺利的通过导板落入废料斗内;如果需要开卷检查时,操作人员需逆时针转动转轴1,使其转动到导板7的“L”孔内,转动角度为80度时,将转轴1再向操作人员侧轻轻拉动,使工作位置限位挡杆5卡在“L”孔的横向短边处,这样就可以保持其锁在工作位置,待完成取样作业后,再将取样装置放回休息位置。

简而言之,当需要带钢取样时,将转轴1转至图4位置;当不需要取样时,将转轴转至图5位置。

3 改进后的效果

本文章所述的取样装置,没有破坏原有设备功能及精度就完成了带钢取样的接收装置。而且所述的接收装置相互接触动作的部分由耐磨的自润滑铜套构成,方便后期维护;其他部分的材料采用内部45钢外层用聚氨酯包裹,防止带钢表面滑伤,避免带钢产生变形,对带钢起到一定的保护作用。最重要的是结构简单、操作方便的优点,采用上述技术方案后,在对特定钢种进行取样作业时,有效避免了两人以上作业带来的不便,排除非轧制因素引起的带钢性能缺陷同时降低劳动强度,消除安全隐患,提高了产品的成材率,为生产厂创造了较大的经济效益。

4 结语

综上所述,本文所做的工作及创新点主要有:

(1)在不破坏原有设备功能及精度的基础前提下,主要采用一个可以缩回和伸出的带钢接收装置。

(2)所述的接收装置相互接触动作的部分由耐磨的自润滑铜套构成,方便后期维护;其他部分的材料采用内部45钢外层用聚氨酯包裹,防止带钢表面滑伤,避免带钢产生变形,对带钢起到一定的保护作用[3]。

(3)结构简单、操作方便的优点,采用上述技术方案后,在对特定钢种进行取样作业时,有效避免了两人以上作业带来的不便,排除非轧制因素引起的带钢性能缺陷同时降低劳动强度,消除安全隐患,提高了产品的成材率,为生产厂创造了较大的经济效益。