卷取机前侧导板的间隙调整和结构改进

任菲菲

热轧生产线卷取前侧导板是卷取机的重要组成部分,用于将带钢正确的导入卷取机的夹送辊中,其工作状态对钢卷的卷型有直接的影响。近年来,侧导板的机械结构设计越来越合理,更易于调整与更换;采用了液压驱动的方式,使得侧导板开度调整时的响应速度进一步提高,使卷型也有了较大的改善。

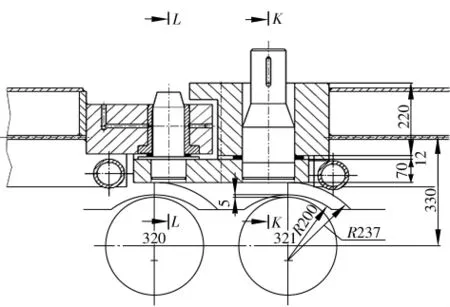

梅钢热轧卷取机侧导板改造后采用了SMS设计的液压悬臂式结构,装有衬板的侧导板本体通过两只销轴固定在推动臂上,每侧有两个推动臂,每个推动臂各由一个油缸驱动,同侧的推动臂由机械同步轴保持侧导板入口和出口在调整时的同步性(见图1)。

随着高节奏生产的持续,侧导板的运行状态也会发生劣化,故障随之出现,给生产顺行带来影响。

图1 侧导板结构

1 存在问题与原因分析

1.1 侧导板本体易卡阻辊道

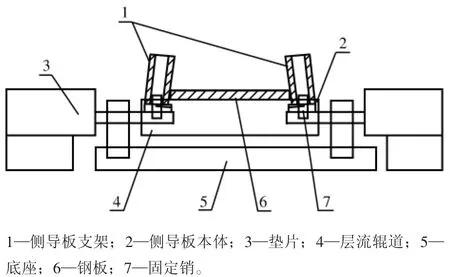

在该侧导板的本体上加工有弧形坡口与辊面相配合,理论上侧导板与辊面应留有5 mm的间隙(见图2),但经过一段时间的运行后,侧导板的四个悬臂梁伸出后的高度会降低,特别是侧导板在开度较小时,侧导板本体会与辊面接触进而影响辊道运转。

输出辊道出现死辊时,可能划伤带钢,影响表面质量。辊子的表面也会被拉伤,降低辊子使用寿命。

造成这种现象的原因之一是悬臂梁的衬板有了较大的磨损,甚至超过了调整凸轮的偏心调整量。原因之二是更换侧导板时,固定销下部的垫片没有调整好,由于高度不合适导致与辊面发生摩擦。

图2 侧导板与辊道间隙

1.2 侧导板本体倾斜

侧导板本体倾斜,也就是两个侧导板本体成“八”字型,而侧导板本体位置在接触带钢前后发生变化,将不利于卷型的稳定。

经过观察发现造成这类问题的原因是由安装侧导板本体的销子固定部分过短所致。为了避免衬板经常刮擦辊子,保证设计上的5 mm间隙量,就需要在固定本体的销轴底部加垫片,以调整侧导板本体高度,而垫片的增加又使得本体与销子配合长度更少,尽管有楔铁固定销子本体,但过钢时本体在带钢的作用下,下部受力向外扩,上部则因缺少固定的部分而向里移,形成“八”字状(见图3)。

检查发现现场侧导板相关垫片有近20 mm厚,而固定销的定位长度只有100 mm左右,加之安装平面上有很多氧化粉尘,这一切不利因素导致定位销配合长度过短,起不到定位作用。

图3 侧层板本体倾斜

1.3 入口侧和出口侧磨损不均匀

为了保证侧导板的导向效果,设计要求侧导板衬板磨损应均匀,即出口和入口的磨损量应当相近。但实际入口的磨损量比出口大很多。检查发现入口的磨损量超过10 mm(要求不能超过5 mm),而出口侧的磨损量却不到1 mm。这种状况会导致带钢与侧导板的接触面积减少,而接触压力增大,进而造成边部缺陷,比如:“豁边”等。

分析认为这主要是由侧导板的控制机理引起的。由于该侧导板每侧在其入口和出口各有一个油缸推动,这两个油缸的同步性由机械同步轴来保证;每侧只有出口端的油缸带有位置传感器,单侧导板的位置信号就取自于这个位置传感器;而且在液压管路上装有压力传感器,用于压力控制模式。因此导板入口段在动作时需完全跟随出口的动作,这就带来了一个问题,由于机械同步轴轴齿存在间隙,两只油缸的实际位置不可能完全一致,特别是在压力控制模式下,每当带钢的尾部穿过导板时,入口的油缸总会第一个失去负载而后还仍然继续往前推,直到受同步轴约束停止,这样在带尾穿过侧导板的过程中,入口端的油缸开口度总是小于出口端;在机械间隙存在的情况下,它的位置一直超前,而当卷取结束,导板退回时,入口侧的油缸随出口侧回至原位。而它的位置总会比出口侧油缸更接近轧制中心线。因此,侧导板的磨损就会不均匀,经常出现入口端比出口端严重的现象。

2 修复方案

针对以上侧导板的问题,我们决定对侧导板进行改进,目的是稳定导板本体,使导板在高度调整范围内,都能对本体起到固定作用。

2.1 增加推拔套

为克服原设计销子只在下部进行固定的缺陷,设计出从上面也能起到固定作用的压板,具体包括圆孔处的压板及平孔处的套子。

这一结构改进的目的是改善侧导板本体的稳定性,特别是接触带钢时的位置稳定性。使用效果非常明显。

2.2 改进固定销

针对销子上侧导板本体定位段长度过短问题,将配合部分适当加长(见图4)。改进后使侧导板本体更加稳定。

2.3 重制垫片

调整垫片用于控制导板衬板和辊面的间隙,间隙过大时,带钢头部会钻入而造成废钢,而间隙过小,则由于侧导板热变形及导向过程中位置变化,容易与辊面接触而造成辊子卡死。因此,合理的间隙是必须保证的。

图4 固定机构改进

由于导板经常更换导致垫片的调整也比较频繁,原设计的垫片种类数量过多,出现缺损时操作人员会找来临时垫片使用,由于尺寸不一定合适,也会造成隐患。

在此次改进中分析实际的需要以后,新制的垫片厚度只有1 mm、2 mm、6 mm三种尺寸,足以满足要求。

2.4 间隙调整步骤

在制作好了新的零件后,利用检修时间对侧导板进行调整和零件更换,整个工作划分为以下几个步骤:

(1)在不吊走侧导板本体的情况下,利用高度仪测量四个悬臂梁在最大开度和最小开度的高度。然后再吊走侧导板本体,再次测量四个悬臂梁在最大开度和最小开度的高度。如果这几个数值相差太大,悬臂梁可能存在弯曲,需要校正修复。

(2)将侧导板的传动机构整体吊出,检查内部的齿轮齿条机构有无脱开和损坏,如有损坏,应进行修复。检查凸轮调整机构是否完好。对磨损的衬板进行更换。

(3)对设备基础进行检查,按照图纸进行基础定位,确保所有的位置都在设计要求的范围内。

(4)调整同步轴的联轴器,将入口侧的油缸位置往外侧方向单侧调整5 mm左右,确保侧导板的直线段也保持微型喇叭口状态,即入口端开口度比出口端开口度大。

(5)安装并调整侧导板本体,将各尺寸调整至生产要求。最后进行标定。

(6)改进后现场实际测量最大、最小开口度偏差。

对入口侧(传动侧/工作侧) 前后测量的数据差,取平均值均为2.5 mm,出口侧传动侧前后数据差平均值为1.25 mm,工作侧平均值为1.0 mm,考虑到现场实际,可以得出四个悬臂梁的变形量在允许的范围之内的结论。不需要进行校正修复。

(7)将整个传动机构吊出后,进行更换销子的工作。原来的销子是通过配合安装在悬臂梁上的,在通过敲打将旧销子打出后,悬臂梁上的孔被损坏,现场通过角磨机进行了修磨。由于孔的直径在修磨后变大,新的销子如果还用配合来固定时会降低可靠性,因此,固定方式采用焊接固定。在安装出口侧的销子时,由于销子是扁型销,在安装时对销子的方向提出要求。要求销子平面和悬臂梁的侧面在同一平面上。

(8)在设计上是通过调整凸轮来确定推动臂高度的,调整时采用先找水平位再调整高度的方式。在悬臂梁回装后,先利用偏心轴销上的方形记号将悬臂梁恢复到设计上的“零”位置。再调整下方的凸轮,将悬臂梁慢慢向上调。同时利用高度仪测量悬臂梁的高度直到满足设计要求。

3 侧导板标定

机械设备安装调整结束后,由生产部门进行标定,经过几次反复的标定检查、测量,认为侧导板的整体动作精度已完全能满足生产需求。

4 结语

侧导板调整是个精细工作,需要对侧导板的工作状态进行全面分析,首先要确认设备的各部件状态是否超出精度的范围,比如衬板、齿条、导向轮等的磨损量是否超出范围,对这些影响导板位置的部件要定期检查更换;其次要定期标定,及时消除由于各种机械间隙造成的导板位置的变化,使侧导板能够正确的导引带钢。本次的调整工作也为以后其他的调整工作提供了方法和经验。