铜电解液净化工艺比较与选择

吴启亮,杨永明

(广西南方有色集团,广西 河池 547204)

铜电解液的净化对于铜电解精炼生产至关重要,净化铜电解液的主要方法有电积法、离子交换法、溶剂萃取法、化学沉淀法等。电解液净化方法的选择,与企业生产工况、生产成本、中间产品市场需求、综合经济效益和环境保护等诸多因素相关。铜电解中,电解液杂质会积累到一定程度,当温度低时,它可能与铜一起沉积在阴极上,影响阴极铜产品质量,还会引起诸如电解液中硫酸含量减少和电池电压升高之类的问题,从而导致功耗增加[1]。

为了确保电解液中杂质不影响电解阴极铜的质量,同时维持电解液中As、Sb、Bi等杂质元素平衡,必须定期抽取一定量的电解液进行净化除杂,以确保生产符合国家标准的阴极铜产品。

1 铜电解液净化工艺比较

1.1 间断脱铜脱砷法

间歇性铜和砷去除方法(也称为一阶段铜去除方法)是将要处理的电解液提取到在清洁液体车间,通过电解沉积降低了铜和砷的浓度,因此Cu2+<1g/L,As含量在1-3 g/L之间。当电解发生沉积之后,对于砷、锑、铋和铜等杂质位于阴极上,同时,在沉积之后会获得相应的黑洞,这些黑洞具有疏松结构,黑铜一般含有约65%铜,生成的黑铜需要返回火法系统进行铜的加工和回收,造成砷、铋和锑的恶性循环,但是这种方法的缺点也很明显,将来,当待处理溶液中的Cu2+小于5~8g/L时,会析出氢,并且会有剧毒的砷气体被分离出来,从而对环境造成严重的污染,直接会危害到人体的健康安全性[4]。去除电解液中积累的有害杂质,例如砷、铋和锑。当Cu2+降低到一定水平时,杂质砷和铜被析出,以达到净化和去除电解质杂质的目的,同时法律上,严格禁止生产人员在清洗期间进入到车间内,否则会造成生产管理损失,直接影响电解生产成本,在杂质去除过程中释放的氢会增加能量消耗。

1.2 连续诱导脱铜脱砷电积法

铜和砷的连续诱导电解沉积法(也称为感应法)目前在国内外具有实用效果。1980日本住友金属矿山株式会社开发了连续去除铜和砷的电解沉积方法, 1985年引入了贵溪冶炼厂,从那时起便成为我国纯化铜电解液的主要方法。国内各大厂家广泛采用该方法,且应用于一次脱铜电解已将铜溶液中的铜离子浓度降低到 20~30g/L,再进行脱砷、锑、铋等杂质的二次脱铜电解。根据诱导脱砷实践,Cu2+维持在2~5 g/L,脱砷效率较高,且产生AsH3的可能性较小,因此脱砷终液Cu2+维持在0.5~1g/L左右。阴极上析出的铜、砷等其它杂质的化合或混合物,俗称“黑铜粉”,比较疏松,易掉落至电解槽槽底,为防止阴阳极间短路(黑铜粉疏松,显得肥厚),每隔3~5天,需将阴极板上的黑铜粉铲除到槽底,然后通过阳极泥汇集装置,归集到槽子端头排出。阳极为不溶阳极,阴极为从电解残极机组上挑选出来比较好的残阳极,出槽周期视阴极残阳极的使用情况,不能继续使用的残极吊至残极机组洗净后返回熔炼系统。诱导脱铜脱砷锑铋的方法,技术成熟,脱铜除砷、锑、铋效果好,该方法的关键技术是砷析氢气体的量与铜和砷离子浓度之间的关系。将电解质中的Cu2+浓度保持在至2~5g/L的范围内,可以实现铜和砷的最大共析物,提高杂质的去除率,铋的去除率可以达到90%以上,砷的去除率可以达到85%,该方法在去除铜和砷的过程中会产生氢,因此能耗增加。电解诱导脱砷技术,使得砷的脱除率由原来传统脱砷工艺的60%提升至85%左右,使砷的脱除率大幅度提高,同时砷化氢气体的产生可得到一定控制。

1.3 并联循环连续电积法

云南铜业有限公司是根据其特殊的电解液特性于1997年成立的,在原始电解沉积工艺基础上,并行循环连续电解沉积对于砷法,工艺流程如图1所示。在原始设备基础上,该技术控制电解液中的Cu2+浓度在2~8g/L的范围内,铜与砷的比值控制为1.5~2.5:1,提高控制点和工艺技术参数,控制熔炼液体循环,该方法可以很好地解决砷沉淀问题,提高除砷效率,降低能耗,提高除砷过程中铜的直接回收率,除砷效率和有效利用电流可以达到90%以上。

图1 并联循环连续电积脱砷法流程示意图

1.4 旋流电积法

用于分离铜和杂质的旋风除尘法采用旋流电积法,基于金属离子之间的沉淀电位差,与其他金属离子相比,电势差更大,金属离子的电势更低,并且容易优先在阴极析出以实现金属分离,旋流电积法可以使用高速流动的溶液进行操作,旨在用来减少浓度极化,以选择电解质中的铜,并取得了良好的效果,该方法的工艺示意图如图2所示。旋流电解沉积法需要四个阶段进行涡旋电解,涡旋电解在实施期间所进行的第一阶段,发生的电流密度应保持在约800A/m2之间,这样可以有效获得最高纯度的阴极铜;而第二阶段在进行期间,应该不断保持电流密度在500A/m2左右,这样所制造的产品能够为标准阴极铜;第三阶段在应用期间应该严格保持其电流,密度控制在200-300A/m2,产品为粗铜,铜含量为80%左右;第四阶段在进行中,需要将电解液的浓度进行控制,其中Cu2+的浓度控制后才可以得到好的效果,否则操作不当会导致严重的砷中毒[6]。

图2 旋流电积法脱铜砷工艺图

2 铜电解液净化工艺优化改进

工业上在不同的时期,人们对净化工艺有不同的认知,随着时代的发展,人们不断总结前人的经验,逐步形成了比较完善成熟的净化工艺,近代工业上广泛采用诱导脱铜脱砷锑铋的方法,脱铜除砷、锑、铋效果好,杂质脱除率可达到85%以上。同时新的净化工艺如旋流电积也得到了一定的发展,但是他们或多或少都存在一定的缺点,主要表现在:

(1)采用不溶性阳极,槽电压高,能耗大。

(2)现场酸雾较大,作业环境差,并有可能产生砷化氢有毒气体。

(3)金属析出选择性不好,中间产品含铜过高,尤其黑铜渣中含铜达铜50%~70%。

(4)电积到末期,随着含铜量降低,杂质析出,析出黑铜粉,出槽困难,劳动强度大。

(5)若熔炼系统采用闪速熔炼炉,杂质开路困难,黑铜粉返回配料,造成砷杂质的循环与累积,阳极板含砷高,砷脱除成本高。部分厂家选择外卖,黑铜粉为危废物料,铜的计价系数低,金属折价损失大;若熔炼系统采用熔池熔炼技术,黑铜粉返回配料,黑铜粉中的砷70%进入烟尘和污酸中,其中25-30%的砷进入白烟尘,在白烟尘处理过程中将增加处理成本。

我公司分析总结、消化吸收了以上几种净化工艺的优缺点,结合自身工况条件,设计出了一种具有技术创新的、经济环保的电解液净化工艺,该电解液净化工艺流程为一段电积脱铜→二段电积脱铜→一段旋流电积脱铜→二段旋流电积脱铜→硫化脱杂→回收硫酸镍。在该工艺中,电解车间可以通过控制各工序脱铜后液铜离子浓度,来调节电解液净化过程中溶液的走向,最终最大限度的产出合格的中间产品,同时大大提高了杂质砷锑铋的脱除率,实现砷的开路,并降低净化成本。该工艺各工序的详细介绍如下:

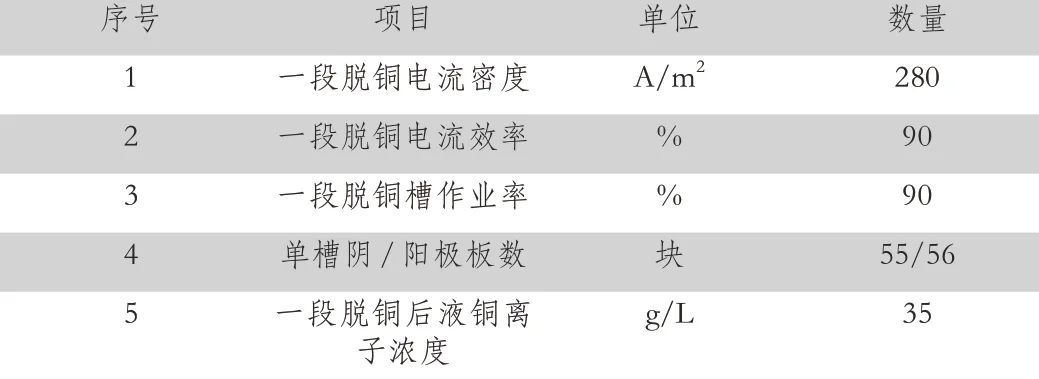

2.1 一段电积脱铜

将需要净化的铜电解液(含铜约50g/l)送至一次电积脱铜工序,以不溶性阳极作为阳极,以不锈钢阴极作为阴极,采用连续电积法对铜电解液进行一次电积脱铜,将一段脱铜工序脱铜后液 Cu2+浓度控制在35g/L,生产A级铜。

表1 一段电积脱铜工序主要技术经济指标

2.2 二段电积脱铜

一段脱铜工序的脱铜后液继续进入二段脱铜电积槽,根据电流大小及含铜量调节补液流量,最终控制脱铜后液Cu2+浓度为25g/L,生产1号标准铜。

表2 二段电积脱铜工序主要技术经济指标

2.3 一段旋流电积脱铜

二段脱铜工序的脱铜后液送至一段旋流电解工序,将Cu2+浓度由25g/L降至15g/L,利用旋流电积大流量、高速流动的溶液特性,达到减少浓度极化的作用,以选择电解质中的铜,确保生产1号标准铜。

表3 一段旋流电积脱铜工序主要技术经济指标

2.4 二段旋流电积脱铜

二段旋流电积脱铜工序将Cu2+浓度进一步脱除至5g/L,二段旋流电积脱铜工序产出的电积铜虽然不能达到外售要求,需返熔炼系统处理。

虽然二段电积铜达不到标准铜的要求,但是它利用旋流电积大流量可克服浓差极化的特性,杜绝了粉末黑铜渣的生成,可产出的块状、固体的电积铜,工人可以顺利取出电积铜,出装槽方便、快捷,极大的降低了工人的劳动强度;同时杜绝了砷化氢的产生,保证生产环境的安全环保。

表4 二段旋流电积脱铜工序主要技术经济指标

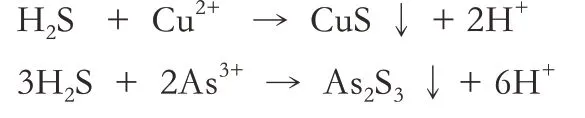

2.5 硫化脱铜脱杂

我公司采用Na2S和稀硫酸为原料制备H2S气体,将生成H2S作为硫化剂,对二段旋流电积后液进行硫化反应,对二段旋流电积后液第一步首先硫化脱除铜,第二步硫化脱除砷、锑、铋后返回电解系统,控制硫化后液含砷≤0.5g/l。

H2S气体制备工艺流程:将50%稀硫酸与Na2S按一定比例送入硫化反应槽,生产的H2S气体从硫化反应槽进入H2S缓冲罐,供后续硫化系统使用;反应后生成的Na2SO4溶液大部分直接通过循环泵输入硫化反应槽循环使用,少部分通过反应槽液位控制送至硫酸钠冷却结晶系统,产出的硫酸钠作为副产品销售;结晶后液用于Na2S溶液的配制。

来自旋流电积工序的旋流后液进入旋流电积原液贮槽,由旋流电积原液输送泵送入一级旋流电积硫化反应器与H2S气体充分混合反应,脱除溶液中的铜。反应后液送入旋流电积一级硫化过滤器沉降分离,旋流电积一级硫化过滤器上清液流入旋流电积脱铜硫化滤液槽,并通过滤液泵送至旋流电积二级旋流电积硫化反应器,同样在此与H2S气体充分混合反应,脱除废液中的砷。反应后液送入旋流电积二级硫化过滤器沉降分离,旋流电积二级硫化过滤器上清液流入旋流电积脱砷硫化滤液槽,并通过滤液泵送至电解工段。一级硫化过滤器底流主要是硫化反应生成的CuS,通过硫化铜压滤机给液泵打入硫化铜压滤机进行固液分离,滤液进入旋流电积脱铜硫化滤液槽,滤饼返回熔炼系统;二级硫化过滤器底流主要是硫化反应生成的As2S3,通过硫化砷压滤机给液泵打入硫化砷压滤机进行固液分离,滤液进入旋流电积脱砷硫化滤液槽,滤饼外销至有资质的厂家处理,实现砷的开路。

反应原理:

3 铜电解液净化工艺改进后经济效益比较

经过优化后,我公司采用的电解液净化工艺具有明显的优点及良好的经济效益,具体如下:

(1)省去了传统工艺中的硫酸铜工序,最大限度地将电解液中的铜转变成中间合格产品,一段电积产出A级铜、二段电积及一段旋流电积产出1号标准铜,均能直接销售变现,提高了铜的直收率。按照年产阴极铜30万吨/a计算,每年可减少回炉废铜约4000吨,减少重复冶炼成本及财务利息约138万元,大大提升了经济效益。

(2)通过严格控制工艺条件,控制各工序脱铜后液铜离子浓度,来调节电解液净化过程中溶液的走向,同时大大提高各个工序的电流效率,降低了电耗。传统电积法处理低浓度铜的电解液,每生产一吨铜的电耗成本约为3500元,采用旋流工艺后,生产每吨铜的电耗成本约为2200元,且生产过程避免了硫化氢的产生,现场环境得到很大的改善,保障了公司的安全环保。

(3)采用硫化脱杂工艺,彻底解决了低浓度铜电解液电积产生砷化氢的问题,确保了安全环保,同时硫化法能够将砷沉淀下来,形成硫化砷渣,可外销至有资质的厂家处理,实现了砷的开路,减少砷重复回炉处理的成本,具有极大的环保效益。

4 结语

目前,电解液的净化工艺已非常成熟,许多行业采用的工艺不尽相同,并且都可以为公司创造一定经济效益,但是归根结底,我们需要立足自身,从实际出发,不断摸索、总结,优化选择更加先进的、具有创新性的、成本低的、经济环保的净化工艺,这样才能实现更大的经济、环保效益,推动有色行业的发展。