我国预燃室旋流煤粉燃烧器研究进展

刘鹏中,周建明,牛 芳,王乃继

(1.煤科院节能技术有限公司,北京 100013;2.煤炭科学研究总院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013 )

0 引 言

随着我国工业及城镇化进程加快,热力供应需求急剧增加,在无电厂余热可用的地区及生产中,采用煤粉工业锅炉供热是1种良好的解决方案[1]。相较于大型电站锅炉,煤粉工业锅炉在燃烧过程中具有燃烧温度低、火焰行程短、炉内流场不易组织等缺陷,同时还面临启停频繁、大范围负荷调节等情况,对其着火、稳燃、低氮、经济性等方面提出更高要求[2]。因此,其核心燃烧装置多采用预燃室结构(又称预燃室燃烧器),一般可分为直流和旋流两类[3],其中预燃室旋流燃烧器被大量使用。预燃室结构与稳燃腔结构作用相似,主要影响燃烧器出口的回流区及颗粒浓度[4],进而对稳燃低氮等燃烧特性造成影响。因此,回顾预燃室旋流燃烧器的应用研究现状并分析其共性与个性,此举对煤粉工业锅炉核心燃烧装置的后续设计开发及研究应用很有益处。

1 预燃室旋流燃烧器的历史及现状

预燃室燃烧器作为传统煤粉预热气化—燃烧耦合装置已应用于现场[5],但预燃室旋流燃烧器结构复杂,分类尚不明确,笔者将其分为早期和现有应用进行阐述。

1.1 早期预燃室旋流燃烧器

早期预燃室旋流燃烧器如图1所示。如20世纪70年代,前北京锅炉厂在SHF 20型锅炉上使用的1款预燃室旋流燃烧器[6]如图1(a)所示,其中一次风携带煤粉以轴向旋流方式进入预燃室,卷吸高温烟气使煤粉着火燃烧,与一定角度的旋流二次风在预燃室出口附近混合并送入炉膛燃尽。因此,前北京锅炉厂设计科与清华大学热能工程系合作,通过旋流器阻力系数、预燃室结构两方面对其进行冷态及热态试验研究和改进,发现相较于孔隙旋流二次风,环隙设计可避免预燃室内结焦现象,如图1(b)所示,同时一二次风同向旋流燃烧效果优于反向。20世纪80年代,此类预燃室旋流燃烧器在四川、内蒙、上海等各省市热电厂中其煤种和低负荷适用性以及燃烧器布置被大量研究[7-11]。在此基础上,清华大学同上海吴泾电厂共同申请采用根部二次风的预燃室旋流燃烧器[12],如图1(c)所示,其中将预燃室根部的孔隙二次风优化环隙二次风,形成贴壁环形气流,解决辅助火嘴和预燃室前端积粉和结焦问题;同时,已针对此类燃烧器预燃室内的颗粒弥散及气体湍流交换情况进行更加详细基础的研究[13-14],为了解预燃室内流动和燃烧特性提供理论基础。

20世纪90年代末,前冶金工业部武汉冶金建筑研究所申请1款如图1(d)所示的旋流式煤粉预燃室燃烧器[15],特点是一次风采用蜗壳旋流器进行煤粉着火,二次风从壁面切向进入预燃室,补充空气燃烧,并设置夹套三次风组织炉内燃烧,但其具体研究应用尚不清楚。

总体而言,早期的预燃室旋流燃烧器多采用一次风旋流、二次风分直流或旋流的方式进行燃烧,根据其在负荷、煤种等方面研究以改善稳燃、低氮等燃烧特性并充分应用于热电厂,为我国电力事业的初期发展做出重要贡献。

图1 早期预燃室旋流燃烧器[5,6,12,15]

1.2 预燃室旋流燃烧器现状

随着电站锅炉规模扩大和煤粉稳燃技术[16]发展,新的旋流燃烧器以扩锥等结构代替预燃室,因此,预燃室旋流燃烧器转向体量规模较小的煤粉工业锅炉,实现快速着火、启停方便等需求。根据其采用的不同结构,其分类包括以下三大类。

1.2.1 预燃室钝体旋流燃烧器

在预燃室旋流燃烧器内,钝体被安装在一次风管出口位置,根据钝体后气流压差,形成稳定回流和提高着火区煤粉浓度,有利于煤粉着火和稳燃。中国计量学院开发一款采用钝体的预燃室旋流燃烧器[17],如图2(a)所示,一次风管口安装钝体,内二次风采用角度可调轴向旋流叶片形成旋流,根部外二次风为直流,无三次风。该钝体燃烧器不仅在预燃室内形成大范围高温回流区,同时该回流区延长至卧式炉的炉膛中部区域,如图2(b)所示,导致炉内高温区域较大,有利于煤粉燃尽,从而实现高效率燃烧;高浓度颗粒聚集在热质交换剧烈的回流区边界,满足“三高”稳燃机理,煤粉颗粒运动至炉膛区域时,破碎变细,逐渐随烟气回流,增加颗粒在还原性气氛的停留时间,有利于降低NOx含量。在该燃烧器上,一、二次风速、旋流强度等操作工况和钝体类型、阻塞率等结构因素对流动或燃烧特性的影响被深度研究[18-19],其在煤粉工业锅炉应用中的燃烧效率可达97.43%,NOx排放为331 mg/Nm3[20],具有良好的应用前景。该单位后续在此燃烧器基础上申请一款具有孔隙三次风的预燃室钝体燃烧器[21],如图2(c)所示,旨在增加预燃室可燃物进入炉膛时与空气的扰动程度,促进煤粉燃尽。

图2 预燃室钝体旋流燃烧器[17,21]

图3 预燃室分级旋流燃烧器[22,24]

1.2.2 预燃室分级旋流燃烧器

旋流燃烧器一般采用低过量系数空气组织燃烧,构成还原性主燃区,降低NOx含量,再搭配炉膛燃尽风保障煤粉燃尽,同时燃烧器本身进行分级送风,减缓一二次风过早混合,并强化回流,合理组织主燃区燃烧。对预燃室旋流燃烧器而言,燃烧器出口分级二次风以及预燃室出口采用三次风、周界风等送风通道,进一步对低过量系数空气进行分级,实现炉膛主燃区多次分级燃烧,抑制NOx生成的同时可提高主燃区下游燃烧温度,促进煤焦燃尽。近年来,哈尔滨工业大学对其中心给粉旋流燃烧器进行工业锅炉改造,如图3(a)所示[22],燃烧器出口二次风分为内外两级,采用烟气再循环,减弱燃烧初期二次风与一次风混合,避免NOx初期大量生成;后续内外二次风再次分级[23],强化分级燃烧效果,降低NOx排放;同时采用扩锥形预燃室、根部风、周界风等布置,维持燃烧器长期稳定运行,并强化主燃区煤焦与分级空气混合燃烧,提高燃烧效率以满足煤粉工业锅炉的使用需求。西安交通大学对其预燃室旋流燃烧器的内外二次风进行再次分级,如图3(b)所示[24],内二次风在燃烧器出口分为旋流与直流两级,强化回流同时避免预燃室前端高温腐蚀,外二次风在预燃室出口处分为内部射流和端面射流两级,组织后续燃烧;二次风共分为四级,实现预燃室及主燃区分级燃烧。在此预燃室旋流燃烧器上,各分级风占比、炉膛空气分级程度等因素被充分研究,在工业锅炉上实现最低NOx排放为212 mg/Nm3。

1.2.3 预燃室逆喷旋流燃烧器

逆向一次风携带煤粉(简称“逆喷”)进入预燃室,与二次风相遇混合后进入炉膛,煤粉在预燃室内停留时间较长,充分热解气化,具有着火、稳燃、低氮优势。预燃室逆喷旋流燃烧器如图4所示。

中科院工程热物理研究所于1994年首先对如图4(a)所示的逆向复式射流预燃室燃烧器进行研究[25],一二次风正向流动,少量空气从环上小孔逆向喷出,强化预燃室内回流区,延长煤粉停留时间,促进挥发分析出,有利于着火稳燃,可视为预燃室逆喷燃烧器的前身,并在四角切向锅炉进行研究应用[26],具有良好的稳燃效果。

煤炭科学研究总院借鉴德国如图4(b)所示的中心强制逆喷旋流燃烧器,对其进行大量优化研究及工业应用[27],目前研制的预燃室逆喷旋流燃烧器结构如图4(c)所示[28],一次风粉通过回流帽逆喷进入预燃室,与强旋流内二次风形成耦合回流区,外二次风进行壁面冷却降温,延长煤粉在高温还原性气氛中的停留时间,促进挥发分析出,保证着火稳燃及低氮效果,同时避免腐蚀结渣。目前该燃烧器预燃室内的流动及燃烧特性已进行相关实验研究。

图4 预燃室逆喷旋流燃烧器[25,27,28]

除此以外,高浓度煤粉燃烧技术也被普遍应用[29],如增加初期挥发分析出量、降低均相着火热,结合预燃室强化初始燃烧过程、强化回流、采用局部高温蓄热等稳燃手段进一步满足工业锅炉启停频繁、着火便捷等需求。同时高浓度燃烧技术也具有一定的低氮优势,但煤粉浓度提高意味着气固两相混合变差以及燃尽较差问题加剧。因此,借鉴现有煤粉燃烧技术理念,优化改进预燃室旋流燃烧器以解决煤粉工业锅炉燃烧温度低、火焰行程短等问题,在保障低氮燃烧的同时提高燃烧效率。

2 预燃室旋流燃烧器发展趋势

2.1 煤粉颗粒粗细分离

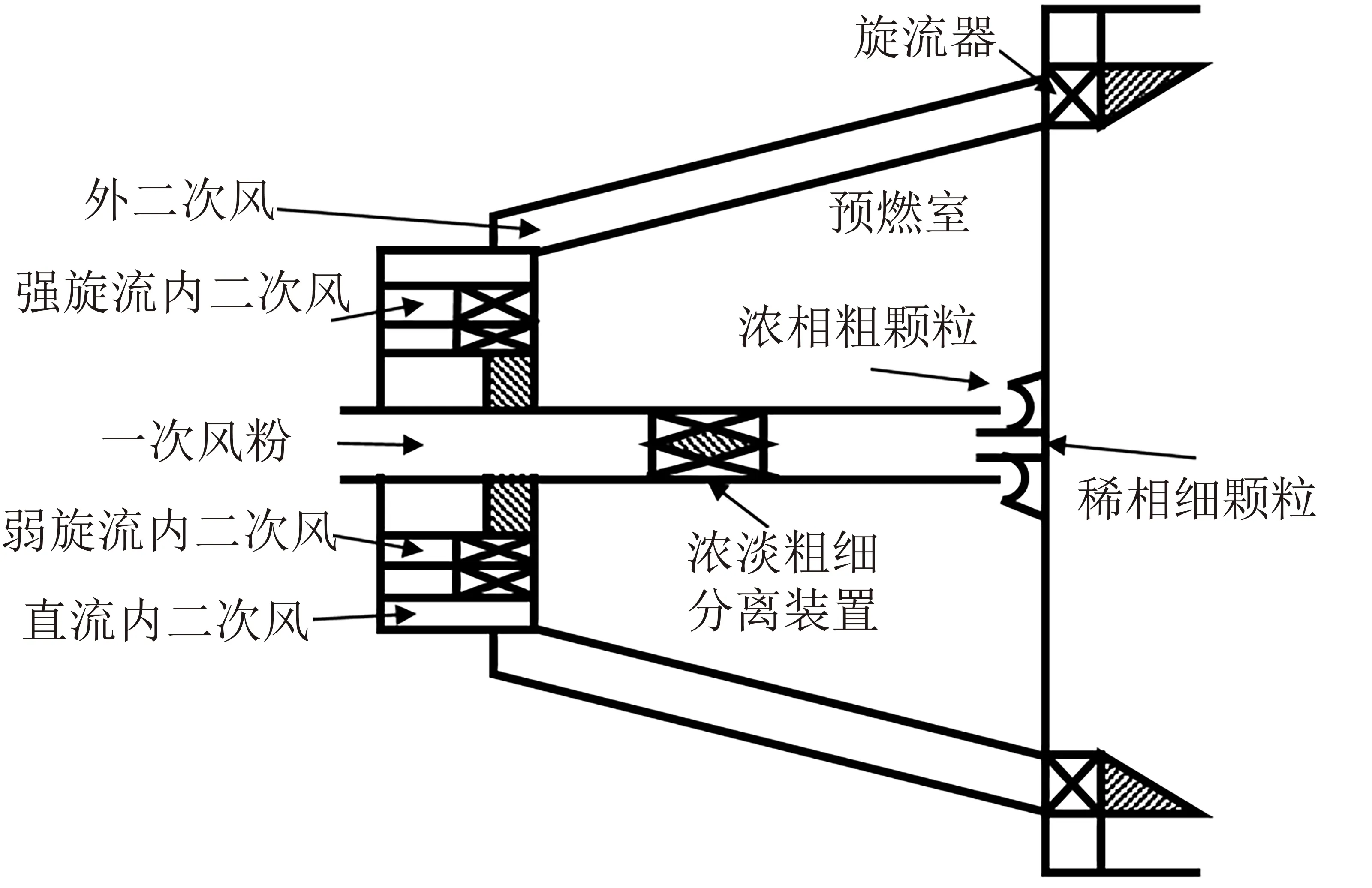

在煤粉浓相输送燃烧基础上,依据气流中粗细颗粒跟随性差异,通过分离装置实现燃烧器出口粗细颗粒分离;同时,煤粉粗细颗粒升温速率不同,导致挥发分析出速度及析出量不同,燃烧进程存在差异,合理组织后可促进煤粉燃尽。清华大学近期申请一款多级回流逆喷式旋流煤粉燃烧器[30],如图5所示,一次风管内采用浓淡分离装置,浓相粗颗粒逆向进入预燃室内并进行充分热解预燃,细颗粒直接进入炉膛燃烧,促进粗颗粒后续燃尽,同时部分内二次风和外二次风旋流不仅进行分级燃烧,同时形成二、三级回流稳燃,提高粉煤在还原性回流区内停留时间,具有一定低氮效果,未来还需对其结构和运行工况优化及长期稳定运行进行充分研究。陈志超等[31-32]对哈工大中心给粉旋流燃烧器中煤粉浓缩环的结构尺寸及级数布置在气固流动特性方面进行充分研究,表明浓缩环是煤粉浓淡粗细分离的重要影响因素,决定燃烧器出口颗粒流动特性和燃烧特性,但该研究限于稀相送粉燃烧中提高煤粉浓度。而目前缺乏煤粉浓相燃烧下粗细颗粒分离程度的相关研究,因此探讨分离装置下粗细颗粒的分布特性以及优化结构参数、合理组织预燃室旋流燃烧器进行煤粉粗细燃烧,均可作为解决高浓度煤粉燃烧燃尽较差问题的思路,从而促进进一步提高煤粉工业锅炉的燃烧效率。

图5 多级回流逆喷式旋流煤粉燃烧器[30]

2.2 预燃室结构形状

预燃室旋流燃烧器中预燃室的结构形状对其内部及下游流场具有较大影响,主要体现在回流区位置及尺寸、回流量大小等方面,进一步影响着火及稳燃低氮性能。

从上述情况发现,结构主要集中在大角度扩锥加直筒、渐扩直筒、小角度扩锥等形状,前两者在预燃室内的回流区前端饱满且下游维持较好,如图6(a)、(b)所示[18,33],后者受角度影响严重与扩锥形状一致,如图6(c)所示。回流区前端饱满意味高温烟气回流量充足,可作为挥发分较低煤种的稳定着火源,但会导致优质高挥发分煤种着火位置前移,预燃室内燃烧温度升高,增加燃烧器及预燃室出口腐蚀可能性,需增设根部风通道;回流区前端较小意味着高温烟气回流较弱,着火温度低且着火点后移,对煤种要求较高,同时煤粉剧烈燃烧过程被推移至炉内,少量分级二次风在燃烧器出口作为边壁风,即可保证预燃室长期稳定运行。李建生等[34]对筒形预燃室、矩形预燃室等燃烧器燃用不同煤种时长度和直径比、节油率、低负荷稳燃等结构设计及运行进行总结,设计新的单通道可调预燃室燃烧器用于电站锅炉,具备安装方便、45%低负荷稳燃、飞灰残炭降低至5%以下明显效果,最终长期试验应用后给出合理的长高比、挡板调节范围等设计参数;闫顺林等[35]则从预燃室容量、直径、长度、旋流器、风速、布置6个方面详细阐述不同结构预燃室燃烧器的设计参数计算选取。因此,预燃室旋流燃烧器设计中,预燃室应多采用大角度扩锥加小段直筒结构,提高预燃室旋流燃烧器对中低挥发分烟煤等煤种适用性,同时避免预燃室出口腐蚀结渣现象发生,保障燃烧器长期稳定运行。

图6 不同预燃室形状的回流区结构

2.3 预燃室内颗粒停留时间

预燃室内煤粉的停留时间是影响其预燃特性的关键因素,进而影响预燃室旋流燃烧器着火、稳燃、低氮及稳定运行性能,是预燃室旋流燃烧器优化的重要方向。同时,不同煤种的适宜停留时间也需进一步研究。中科院工程热物理研究所曾对逆向复式预燃室燃烧器中颗粒停留时间进行模拟研究[36],发现细颗粒停留时间小于粗颗粒,但两者在预燃室内挥发分全部析出后开始焦炭燃烧。清华大学近期对煤科院双锥形预燃室逆喷旋流燃烧器在二次风速及钝体改造后进行模拟研究[37],从回流区、颗粒运动等流动特性和温度场、组分场等燃烧特性分析发现,颗粒在预燃室内回流区的停留时间增加为0.171 s,最终降低工业锅炉飞灰残炭至8.55%,同时NOx排放含量降低8%。颗粒停留时间增加,其燃烧份额增加温度升高,促进煤粉燃尽,若颗粒在回流区内运动,则会进一步降低NOx含量,但需着重考虑预燃室内腐蚀结渣问题。因此,通过煤粉颗粒运动轨迹及环境气氛,确定预燃室内合理颗粒停留时间并根据不同煤种进行调整,可作为预燃室旋流燃烧器的研究方向。

预燃室旋流燃烧器在工业锅炉应用推广方面的主要发展趋势:在采用低氮燃烧技术基础上,解决燃烧温度低、火焰行程短且采用高浓度煤粉燃烧造成的燃尽较差问题,同时避免高温腐蚀结渣现象。上述将其总结为高浓度煤粉下的粗细分离、不同煤种下采用的预燃室结构及预燃室内停留时间3个部分,以益于其未来设计开发及研究应用。

3 结 论

通过对我国预燃室旋流煤粉燃烧器的研究历史及现状进行总结,并阐述其在煤粉工业锅炉方面的未来发展趋势,得到以下结论:

(1) 早期预燃室旋流燃烧器以一次风旋流送粉为主,解决了电站锅炉早期面对不同煤种时燃烧不稳定等问题,并积累了部分防腐蚀结渣经验。

(2) 现有预燃室旋流燃烧器多用于煤粉工业锅炉,主要集中于钝体、分级、逆喷三类结构,均实现快速着火、稳燃及低氮燃烧,且各具特色。

(3) 预燃室旋流燃烧器未来可对现有结构耦合后研究应用,同时也可考虑采用粗细分离燃烧、预燃室结构及停留时间优化方面研究,提高煤种适应性和燃烧效率。