助干剂辅助喷雾干燥制备山药粉工艺优化研究

王文秀,张凡,于倩楠,马倩云,刘亚琼,牟建楼,王颉,孙剑锋

(河北农业大学 食品科技学院,河北 保定071000)

山药营养丰富,且具有重要的药理价值,深受广大消费者的欢迎[1~5]。我国山药资源丰富,但其收获季节集中,且新鲜山药含水率较高,质地脆弱,在运输和贮藏过程中极易发生腐烂变质而失去食用价值。因此,对山药进行脱水干燥处理,对于延长山药保质期、提高产品附加值具有非常重要的意义。

目前,对山药干燥处理采用的技术有热风干燥、热泵干燥、冷冻干燥、红外干燥[6~10]等,且以山药片加工居多。高琦等[11]研究了4 种不同干燥方式(冷冻、膨化、真空和热风干燥)对山药脆片香气成分的影响,确定冷冻干燥(预处理温度-18 ℃,真空度60 Pa,冷阱表面温度-45~-40 ℃)制得的脆片具有更佳的香气品质。李定金等[12]借助低场核磁共振技术,对山药片真空微波干燥过程中水分含量、分布及状态展开研究,为优化工艺参数提供了参考指导。与山药片相比,山药粉是一种更为理想的山药干制品,不仅食用方便耐贮藏,还可直接用于山药制品的二次开发[13,14]。有研究将山药片干燥后再进行磨粉处理得到山药粉[15],但该方法耗时、费力、效率低。喷雾干燥技术具有传热速率快、料温低、物料受热时间短的优点,可将液体直接干燥成粉末,且具有良好的分散性和溶解性[16,17]。然而,山药中淀粉含量较高,山药浆黏度较大,直接进行喷雾干燥易导致喷头堵塞,且容易黏于干燥器中,降低出粉率和产品品质。任广跃等[18]利用α-淀粉酶辅助喷雾干燥方式制备了怀山药粉,并确定了热风温度180 ℃、热风流量28.60 m3·h-1和进料流量1 060 mL·h-1为最佳生产工艺条件。但酶制剂易失活且价格较高,为了改善山药粉质量和喷雾干燥加工特性,可通过添加助干剂(如麦芽糊精、β-环糊精、阿拉伯胶等)提高干燥性能[19]。目前已有研究将助干剂用于果汁等含糖物料的喷雾干燥中[20],但将其用于辅助山药干燥的效果及喷雾干燥条件的研究相对较少。

针对上述问题,本研究以新鲜山药为原料,在前期研究确定助干剂最佳组合配比(以料液可溶性固形物含量为基准,复合助干剂麦芽糊精、β-环糊精和阿拉伯胶的添加量分别为50%、10% 和1%)的基础上,分析进风温度、料液可溶性固形物含量、热空气流量和料液进口温度进等关键参数对山药出粉率和水分含量的影响,通过正交试验优化确定最佳的山药喷雾干燥工艺生产条件,为助干剂辅助喷雾干燥制备山药粉提供理论依据和技术支撑。

1 材料和方法

1.1 材料与仪器

1.1.1 主要试剂和样品

试验于2017 年8 月至12 月在河北农业大学进行。该试验选购个体完整且表皮无霉变、病虫害和机械损伤的长柱形新鲜山药,购于保定农大科技市场。

所用的助干剂为包括麦芽糊精、β-环糊精和阿拉伯胶在内的复合助干剂,均为食品级,分别购买于抚顺市鲁州淀粉糖制品有限公司、陕西礼泉化工有限实业公司和滕州市通达海藻工程技术有限责任公司。

1.1.2 主要仪器与设备

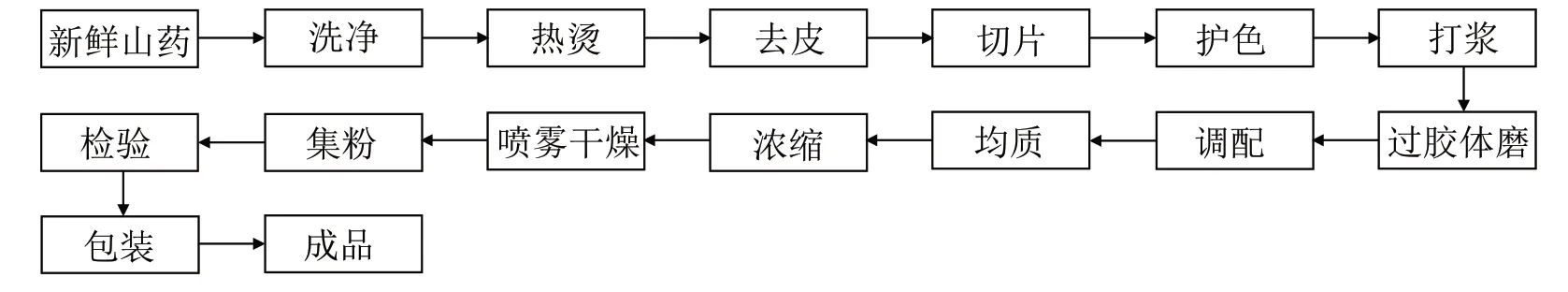

CP214 电子分析天平:奥豪斯仪器(上海)有限公司;YL-C91T 料理机:九阳股份有限公司;JMS-50 胶体磨:廊坊通用机械有限公司;GYB60-6S 高压均质机:上海东华高压均质机厂;SD-1000喷雾干燥机(如图1 所示):日本东京理化器械株式会社;PR101 数字折光仪:日本ATAGO 公司;HH-4 数显恒温水浴锅:上海比朗仪器有限公司。

图1 喷雾干燥设备图Fig.1 The diagram of spray drying equipment

1.2 试验方法

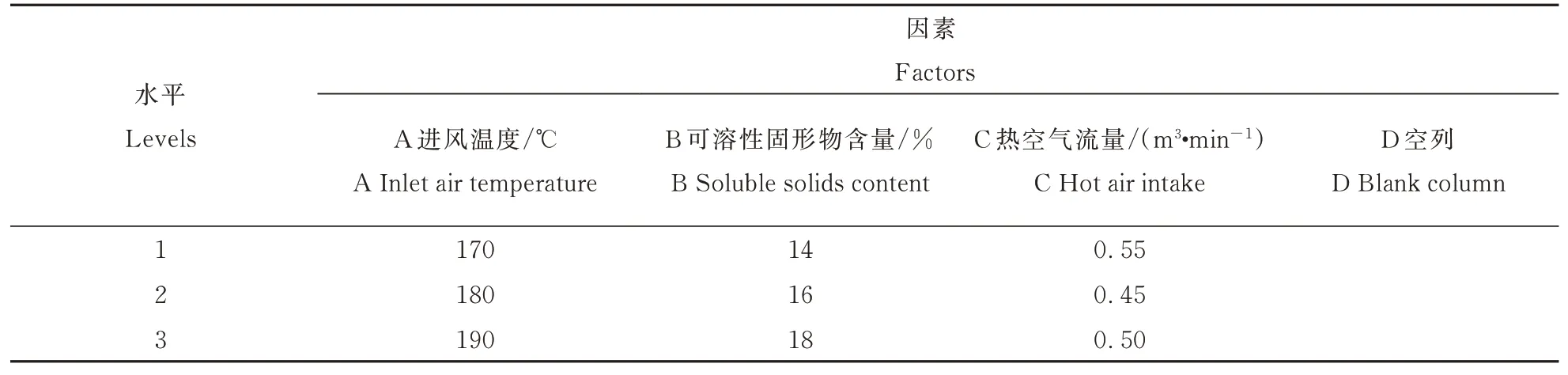

1.2.1 喷雾干燥制备山药粉生产工艺流程

利用喷雾干燥法制备山药粉的生产工艺流程图如图2 所示。

图2 山药粉喷雾干燥生产工艺流程图Fig.2 Flowchart of spray drying process of Chinese yam powder

具体步骤:以新鲜山药为原料,用清水洗净,去除表面残留的泥沙、污垢等杂质,并在沸水中对其烫漂处理5 min。然后,去除表皮,将其切成约1 cm 厚的薄片,并迅速置于柠檬酸(0.2 g·100mL-1)溶液中进行护色处理。称取一定量的山药片,将3 倍质量的蒸馏水加入其中进行打浆处理,然后经过胶体磨粉碎。按照山药料液可溶性固形物含量,将麦芽糊精、β-环糊精和阿拉伯胶分别按50%、10%和1%添加并进行调配,经高压均质(40 MPa,10 min)后喷雾干燥,待山药粉冷却后用自封袋收集。

1.2.2 单因素实验

(1) 进风温度

设定料液可溶性固形物含量为16%,热空气流量为0.50 m³·min-1,料液进口温度为60 ℃,考察进风温度为140、150、160、170、180、190 ℃对山药出粉率和水分含量的影响。

(2) 料液可溶性固形物含量

设定进风温度为180 ℃,热空气流量为0.50 m³·min-1,料液进口温度为60 ℃,考察料液可溶性固形物含量为12%、14%、16%、18%、20%、22%对山药出粉率和水分含量的影响。

(3) 热空气流量

设定进风温度为180 ℃,料液可溶性固形物含量为16%,料液进口温度为60 ℃,考察热空气流量为0.40、0.45、0.50、0.55、0.60 m³·min-1对山药出粉率和水分含量的影响。

(4) 料液进口温度

设定进风温度为180 ℃,料液可溶性固形物含量为16%,热空气流量为0.50 m³·min-1,考察料液进口温度为20、30、40、50、60 ℃对山药出粉率和水分含量的影响。

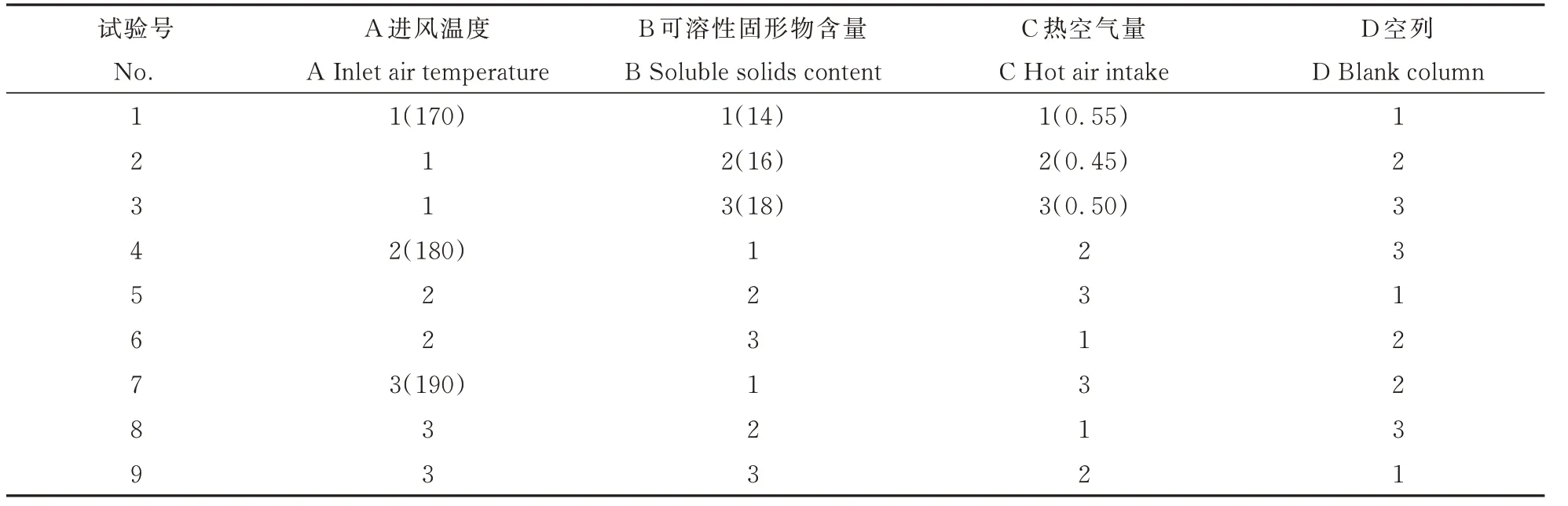

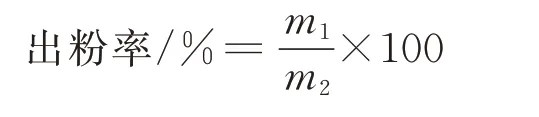

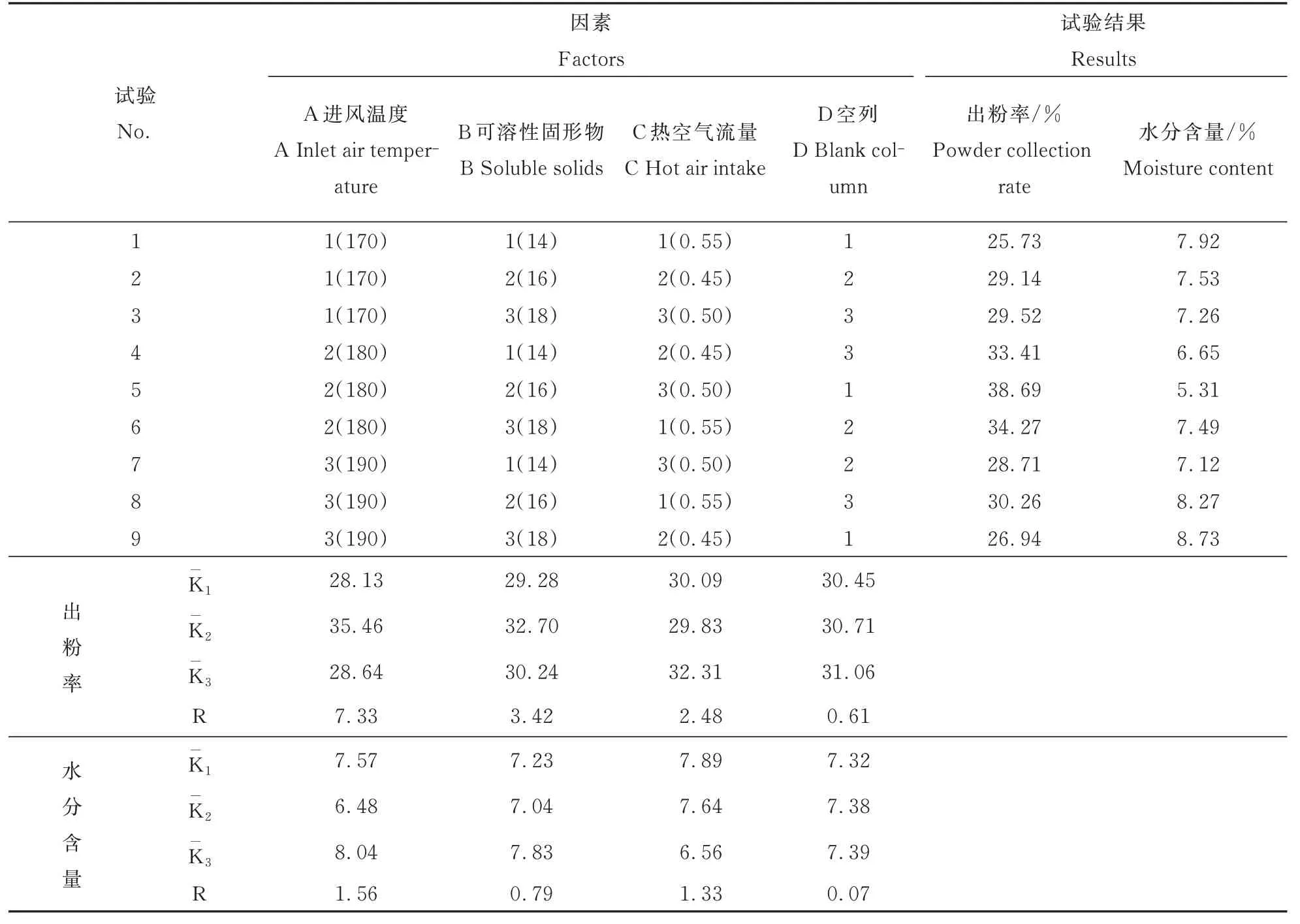

1.2.3 正交试验

结合单因素试验结果和正交试验设计原理,以山药出粉率和水分含量为响应值,选取进风温度、料液可溶性固形物含量、热空气流量为影响因素,按照L9(34)正交表进行分析试验,优化山药粉喷雾干燥生产工艺条件,因素水平和试验设计分别如表1,表2 所示。上述单因素试验和正交试验中,每组试验的山药料液处理量为500 mL,分别进行3 次重复。

表1 L9(34)正交试验因素水平表Table 1 Factors and levels of L9(34)orthogonal experiment

表2 L9(34)正交试验设计表Table 2 L9(34)orthogonal test design table

1.2.4 指标测定方法

1)可溶性固形物含量:利用PR101 数字折光仪在20℃条件下测定;

2)水分含量:参照GB 5009.3-2016《食品中水分的测定》中干燥法测定;

3)喷雾干燥出粉率参照下式计算:

式中,m1为集粉瓶中收集到的粉重,g;m2为料液中固形物的质量,g。

1.3 统计分析

采用SPSS17.0 软件对试验数据进行统计分析,图形绘制利用Origin2018 进行,差异显著性水平P<0.05 为差异显著,P<0.01 为差异极显著。

2 结果与分析

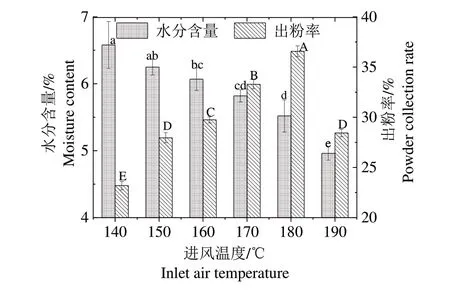

2.1 进风温度对出粉率和水分含量的影响

如图3 所示,随着进风温度的升高,出粉率呈先上升后下降的趋势。当温度较低时,物料无法得到足够的能量而未能充分干燥,产品处于橡胶态出现粘壁现象,因而出粉率较低。当温度升高至180 ℃时,物料得以充分干燥且未出现粘壁现象,因而山药粉的出粉率显著增加。当温度继续升高时,超过了山药粉的玻璃化温度后,山药中的黏性糖蛋白发生热熔,并出现黏壁的现象,而且温度过高使水分蒸发速度过快,而在表面形成硬壳,内部水分难以向表面扩散完全,易开裂而黏壁。温度为190 ℃时,干燥室中出现大量的山药粉黏壁,因此出粉率反而下降。水分含量随进口温度的升高呈逐渐下降趋势,且温度越高,脱水速率越大。当进风温度较低时,内部水分向表面迁移的速率较慢,因此制得的山药粉水分含量较高。随着进风温度的升高,内部水分向表面迁移速率加快,经过雾化后的小液滴与热空气充分地接触,干燥速度提高且干燥更加彻底,从而使山药粉水分含量显著降低。此外,进风温度与山药粉的组织状态、吸湿性和色泽等有直接关系,温度较低会导致产品处于橡胶态,产生严重的黏壁现象,水分含量较高,进而影响其贮藏期间的品质稳定性。而温度过高会使内部水分受热膨胀,此时会产生较多气泡,进一步影响产品的溶解性。并且温度过高会加快山药粉的褐变反应,使其颜色泛黄,同时料液可能出现焦糖化而使山药粉伴有焦煳味。因此,确定最适宜的进风温度为180 ℃,此时出粉率较高且组织状态、色泽良好。

图3 进风温度对出粉率和水分含量的影响Fig.3 Effect of inlet air temperature on powder collection rate and moisture content

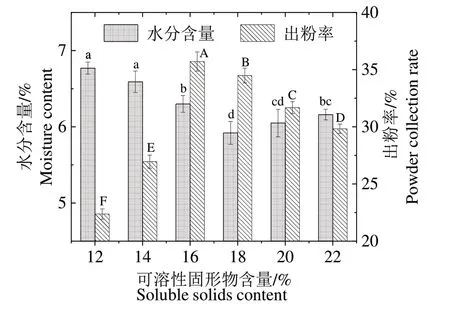

2.2 料液可溶性固形物对出粉率和水分含量的影响

如图4 所示,随料液可溶性固形物含量增加,出粉率呈先上升后下降的趋势,当可溶性固形物含量为16%时,出粉率最高。适当地提高料液中可溶性固形物含量,有利于喷雾干燥的进行,且能降低能耗,节约成本。但是当可溶性固形物含量大于16%时,浓度较高而水分含量减少,会造成输送障碍,且可能导致雾化不均匀产生黏壁现象,不利于产品干燥。水分含量随可溶性固形物含量的升高,呈先降低后升高的趋势。这可能是因为,低可溶性固形物含量的料液中,液滴的含水量较高,在喷雾干燥过程中热交换不充分,水分蒸发不完全,因而水分含量较高。适当的提高可溶性固形物含量会改善此现象,使水分含量有所提高。但是当可溶性固形物超过16%时,料液黏度显著增大,表层组织在干燥过程中呈现硬化结壳现象,内部水分向表面迁移的速率以及从表面向周围空气的蒸发速率均随之下降,因而导致水分含量反而升高。因此,综合考虑出粉率和水分含量,以16%作为最适宜的可溶性固形物含量。

图4 可溶性固形物含量对出粉率和水分含量的影响Fig.4 Effect of soluble solids content on powder collection rate and moisture content

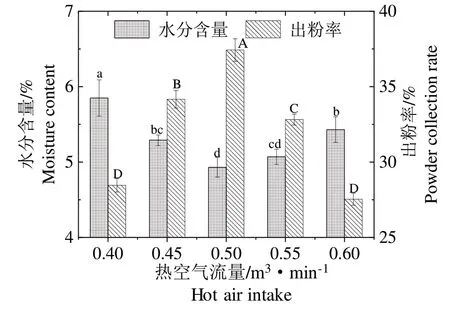

2.3 热空气流量对出粉率和水分含量的影响

如图5 所示,出粉率随热空气流量的增加,呈先上升后下降的趋势,当热空气流量为0.5 m3·min-1时,山药粉得率高于其他4 个热空气流量。热空气流在喷雾干燥室由下向上流动,当热空气流量较低时,液滴的流动性受到影响,且增加了料液在干燥室的停留时间,使山药粉出现黏壁现象。而热空气流量较大时,风速过高会减少山药料液在干燥室的停留时间,导致粉粒不能充分干燥,呈半湿状态黏附在蒸发瓶内壁上,导致出粉率下降。水分含量随热空气流量的增大,呈先下降后上升的趋势。热空气流量较低时,山药料液干燥不彻底,山药粉水分含量较高,粉末颗粒易结团、粘壁,产品的状态和分散性也较差。当热空气流量逐渐增大至0.50 m³·min-1时,粘壁现象减轻,此时的水分含量为4.93%,产品质量较好。继续增加热空气流量,风速过高反而使山药粉在干燥室内脱水时间缩短,粉粒不能充分干燥,水分含量略有上升。因此,综合考虑水分含量和出粉率,以0.50 m³·min-1为最适宜的进风量。

图5 热空气流量对出粉率和水分含量的影响Fig.5 Effect of hot air intake on powder collection rate and moisture content

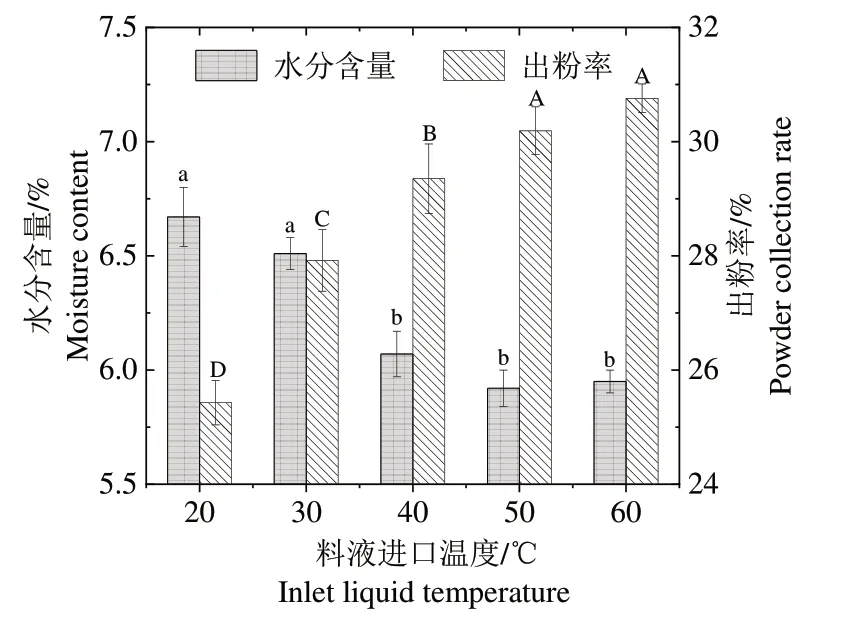

2.4 料液进口温度对出粉率和水分含量的影响

如图6 所示,出粉率随料液进口温度的升高,呈逐渐增加的趋势。根据温度对料液流变性质的影响可知,料液进口温度越高,黏度越低,反之则黏度越高。当料液进口温度较低时,黏度较高,不利于喷雾干燥的进行,且增大了雾化难度,易出现黏壁现象,因此出粉率较低。而随着温度的升高,料液黏度减小,有利于进料,还可以缩短其预热时间,使其迅速形成玻璃态,出粉率升高。但过高的料液进口温度也不利于喷雾干燥的进行,这是因为温度过高,会使山药料液中的蛋白质发生变性,并与多糖等产生交联絮凝,黏度反而升高,出现黏壁现象,降低出粉率。随料液进口温度的升高,水分含量介于6.0%~6.7%之间,呈下降趋势,表明适当地提高料液进口温度有助于水分含量的降低。综合考虑出粉率和水分含量,以60 ℃作为最适应的进料温度。

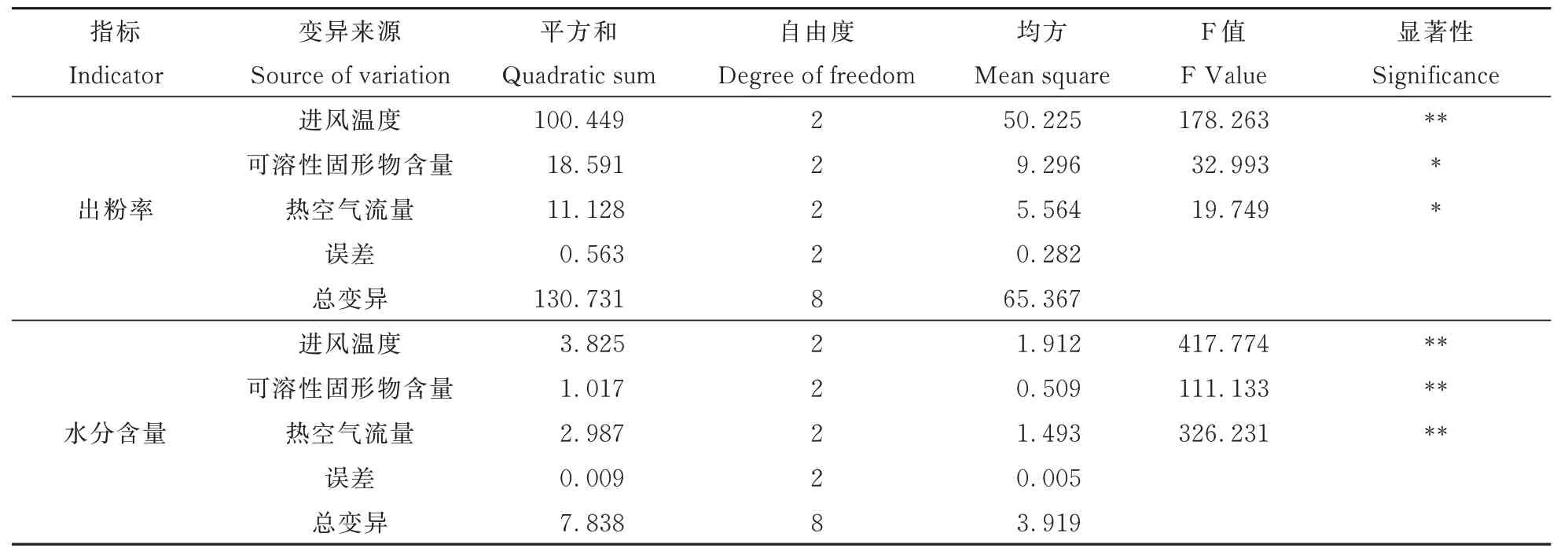

2.5 正交试验结果分析

在单因素试验的基础上,以山药粉出粉率和水分含量为参考指标,固定最优的料液进口温度,选择实际生产中对喷雾干燥效果影响较大的进风温度、可溶性固形物含量、热空气流量三个重要参数作为考察因素,选取各参数中有意义的水平进行正交试验,结果如表3 所示,方差分析显著性检验结果如表4 所示。

综合正交试验结果及各因素极差值和方差分析结果可知:在试验设计范围内,各因素对山药出粉率的影响程度依次为:A(进风温度)>B(料液可溶性固形物含量)>C(热空气流量),且进风温度对出粉率的影响极显著(P<0.01),料液可溶性固形物含量和热空气流量对其影响显著(P<0.05)。各因素对山药粉水分含量的影响程度为:A(进风温度)>C(热空气流量)>B(料液可溶性固形物含量),且3 个因素对其影响极显著(P<0.01)。对于出粉率和水分含量,空白列的极差都是最小的,表明试验的可靠性较好。综合表3 和表4 的分析结果可知,为了提高出粉率,降低水分含量,正交试验法得到的喷雾干燥制备山药粉最佳工艺条件为A2B2C3,即进风温度180 ℃,料液可溶性固形物含量16%,热空气流量0.50 m³·min-1。在此条件下,对山药料液进行喷雾干燥,山药粉水分含量为5.31%,出粉率为38.69%。

图6 料液进口温度对出粉率和水分含量的影响Fig.6 Effect of inlet liquid temperature on powder collection rate and moisture content

3 讨论与结论

山药中含有较高含量的淀粉,且料液黏度较大,在喷雾干燥过程中往往受到黏性水溶性黏液质不利于浓缩制粉的困扰,且制得的山药粉中水分含量较高。本研究采用复合助干剂辅助喷雾干燥的方法制备山药粉,提高了喷雾干燥效果。与任广跃等[18]利用酶解辅助喷雾干燥的方法制备怀山药粉相比,本研究在不使用酶制剂的情况下,获得了较高的集粉率(38.69%),省去了酶解过程。与刘艳等[19]仅添加β-环糊精作为助干剂制备山药粉相比,本研究增加了麦芽糊精和阿拉伯胶,充分利用其乳化效果好、吸湿性低不易结块等特性,取得了好的喷雾效果,且提高了山药粉的冲调性和速溶性。

表3 喷雾干燥制备山药粉正交试验结果Table 3 Results of L9(34)orthogonal experiment for preparation of yam powder by spray drying

表4 喷雾干燥制备山药粉正交试验方差分析结果Table 4 Variance analysis of orthogonal experiment for preparation of yam powder by spray drying

进风温度、料液可溶性固形物含量、热空气流量和料液进口温度等参数均会对喷雾干燥效果和产品水分含量产生显著影响。在单因素试验的基础上,结合实际生产,选择对喷雾干燥效果影响较大的进风温度、可溶性固形物含量、热空气流量3个重要参数作为考察因素进行正交试验。结果表明,对出粉率的影响顺序为:进风温度>料液可溶性固形物含量>热空气流量,对水分含量的影响顺序为:进风温度>热空气流量)>料液可溶性固形物含量。同时,确定了喷雾干燥制备山药粉的最佳生产工艺条件:进风温度为180 ℃,料液可溶性固形物含量为16%,热空气流量为0.50 m³·min-1,料液进口温度为60 ℃,此时的山药粉水分含量为5.31%,出粉率为38.69%。

本研究是基于实验室的小型喷雾干燥机开展的试验,研究结果为助干剂辅助喷雾干燥制备山药粉提供了一定的理论依据和参考方法。