热连轧卷形实物质量问题的探索与研究

张晓勇,文宝华,梁武三

(广西柳州钢铁集团有限公司,广西 柳州 545002)

热连轧生产线在生产过程中环境变量较多,通常因为温度、设备、控制以及操作等因素的变化,对生产的稳定性产生一定的影响,常出现实物塔型、溢出边超标情况以及边部烂边、粘渣等边部质量问题,对下道工序以及客户口碑产生不利影响。

1 设备精度管控

1.1 定期测量牌坊窗口间隙

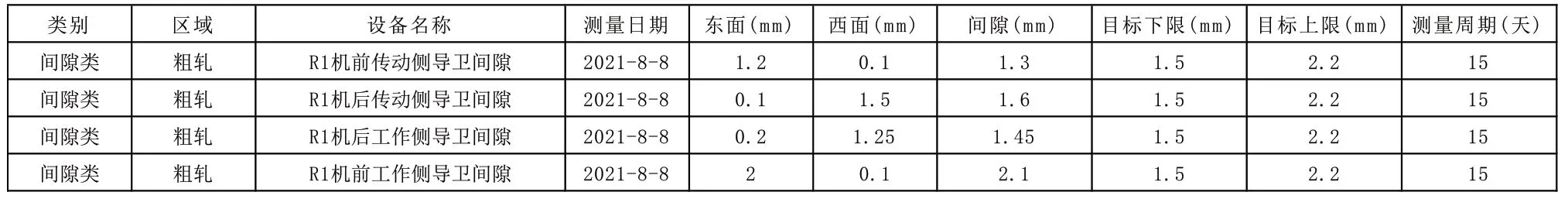

粗轧、精轧支撑辊牌坊窗口测量周期90天,要求每个位置测量点数9个,最多超标点数不得超过4个,平均数值必须在要求范围内;粗轧工作辊测量周期15天,每个位置测量点数9个,最多超标点数不得超过3个,平均数值必须在要求范围内;精轧工作辊测量周期30天,每个位置测量点数6个,最多超标点数不得超过3个,平均数值必须在要求范围内,如下图1。

图1 牌坊窗口记录表

1.2 定期测量轧线对中、水平

每周检修测量粗轧大立辊、机前机后推床、热卷箱、飞剪前侧导板、精轧小立辊、精轧侧导板以及卷取侧导板的对中,持续保持对中精度误差在±5mm以内;对于每次检修更换支撑辊,测量辊面和阶梯垫相对水平,确保水平误差在±1mm以内。按周期测量粗轧机前、机后、热卷箱飞剪区以及层流各辊道相对高度差和水平,确保精度误差在±3mm以内。

1.3 定期校核工艺配合间隙

每周检修对粗轧压下螺丝间隙进行测试,确保长期处于稳定状态;测量粗轧机前机后导卫间隙,对于超标的及时调整,确保在允许误差2.5mm以内;定期检查轧机牌坊跟轧辊轴承座的配合间隙[1],对于配合超标的及时做出调整,如下图2。

图2 导卫间隙测量记录表

1.4 日常控制精度维护

协同一、二级和机修技术人员,做好层流水阀、轧制速度模型以及道次间喷水时序等的维护,以提高各工序温度的命中率和轧制稳定性。

2 工艺参数优化

2.1 优化加热制度

协同加热对不同品规进行温度制度、在炉时间的进行优化,在保证产品质量的前提下,确保同品规出炉温度的均匀性,同时减少两炉温差问题,提高粗轧板形时稳定性和轧线轧制的稳定性。

2.2 优化轧制制度

针对2.0mm以下厚度的集装箱板、普板以及花纹板的薄规格,通过优化负荷分配、轧制速度和轧制温度,固化轧制模式,提高轧制稳定性。针对2.0mm<h≤4.0mm厚度的普板、花纹板以及集装箱板质量不稳定问题,采取优化速度制度,冷却水制度[2],改善浪形质量问题。

2.3 优化对中参数

通过调整粗轧大立辊、机前机后推床、热卷箱、飞剪前侧导板、精轧小立辊、精轧侧导板以及卷取侧导板短行程的参数和压力参数[3],对板形控制起到对中效果。

2.4 优化卷形参数

调整下夹送辊两侧标高的水平度,高标偏差控制在0.03mm/M以内;保证下夹楔铁打紧,上夹压紧缸和平衡缸功能有效,夹送辊两侧辊缝偏差≤0.3 mm;增加两侧压力超差报警功能,可以对压力进行实时监控并人工补偿,保持压力平稳,在保证卷形的情况下,适当减小侧导板夹持力,减轻侧导板对带钢边部造成的损伤。

3 隐患排查处理

3.1 工艺通道隐患

利用停机时间对中间辊道、层流辊道地辊进行检查和维护,发现辊面磨损严重、辊座松动和相对水平落差大等问题,及时处理,减少导偏带钢情况;检查各机架切水板磨损情况,对于框架变形和磨损严重的及时更换,保证轧辊冷却的均匀性和减少漏水到带钢表面产生的冷却不均问题。

3.2 设备使用隐患

处理恢复精轧各机架轧制润滑问题,油水配比满足生产设计要求,提高轧制稳定性;恢复精轧各机架标高电机功能,根据辊面标高的变化及时调整,减少扣翘头问题,提高轧制稳定性;推进精轧各机架压头故障率攻关,提高轧制力预报的真实性,从而提高轧制稳定性。

3.3 设备工艺改造

改造热卷箱飞剪区冷却水系统,在满足设备冷却的前提下,通过改造管路和控制逻辑,减少设备漏水到带钢表面产生的不均匀冷却,同时减少水汽对热检信号的影响,提升飞剪剪切精度。

4 制度优化管控

4.1 点检制度

优化点检制度,利用停机时间检查精轧侧导板磨损和油缸松动情况,对异常磨损或松动的利用停机处理或检修时间安排更换。

4.2 更换周期

对于精轧磨损的侧导板衬板,需要临时补焊处理的,焊接方向按照鱼鳞方向和轧制方向一致,补焊完后需打磨抛光去除毛刺,焊肉需低于衬板平面或者平齐衬板,不允许高过衬板表面。

4.3 固化基准

每次换辊时间卷取检查侧导板磨损和缝隙情况,要求磨损深度不得大于6mm,否则予以更换,同时对侧导板跟辊道的间隙不得大于10mm,对于超标的予以及时调整。

5 实物数据跟踪

5.1 塔型溢出边率

通过攻关,塔型溢出边率得到显著降低,从2019年平均的3.2%下降到2020年的1.8%,降幅43.75%,在产品质量提升的同时,也减少了溢出边超标产生的异常切损消耗,如下图3。

图3 塔型溢出边率

5.2 边部质量提升

通过攻关,烂边协议量由2019年的701吨减少到2020年的465吨, 减少协议量236吨,年可节约协议损失约236(吨)*800(元)=18.88(万元)。

因烂边经过平整卷数由2019年的57卷减少到2020年的36卷,减少平整卷数21卷,按每卷平整消耗600元核算,年可节约21(卷)*600(元)=1.26(万元)。

6 结语

(1)通过设备精度管控,设备的稳定运行得到了保证,为产品质量提升提供了基础保障。

(2)通过工艺参数优化,有效地提高了控制精度,对产品质量控制提供了有利条件。

(3)通过定期的隐患排查处理,消除了不利因素,为产品质量提升提供了硬件保障。

(4)通过制度的优化,建立了标准化作业,为产品质量提升提供了制度依据。